ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 83

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тогда

Тогда

Уточняем значение угла наклона зубьев:

угол = 12°50'.

Основные размеры шестерни и колеса.

Диаметры делительные

;

; ;

;Проверка

мм.

мм.Диаметры вершин зубьев

Ширина колеса

=

=  .

. Ширина шестерни

.

. Коэффициент ширины шестерни по диаметру

Окружная скорость колес

Степень точности передачи: для косозубых колес при скорости до 10 м/с следует принять 8-ю степень точности.

Коэффициент нагрузки

По табл. 3.5 при

= 1,25, твердости НВ < 350 и несимметричном расположении колес (учет натяжения клиноременной передач) коэффициент

= 1,25, твердости НВ < 350 и несимметричном расположении колес (учет натяжения клиноременной передач) коэффициент  .

. По табл. 3.4 при v = 4.9 м/с и 8-й степени точности коэффициент

1,09.

1,09. По табл. 3.6 при скорости менее 5 м/с коэффициент

Таким образом,

Проверяем контактные напряжения по формуле:

МПа

МПачто менее [

. Условие прочности выполнено.

. Условие прочности выполнено. Силы, действующие в зацеплении:

окружная

=

=

радиальная

=2.375

=2.375 = 0.885

= 0.885осевая

12°50

12°50 =0.52

=0.52Коэффициент нагрузки

По табл. 3.7 при

, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор коэффициент KF 1,59. По табл. 3.8 для 8-й степени точности и скорости до 3-8 м/с коэффициент

, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор коэффициент KF 1,59. По табл. 3.8 для 8-й степени точности и скорости до 3-8 м/с коэффициент

Таким образом,

Коэффициент, учитывающий форму зуба, YF зависит от эквивалентного числа зубьев

у шестерни

=

=

у колеса

=

=  591

591Коэффициенты

= 3,84 и

= 3,84 и  = 3,60.

= 3,60. Определяем коэффициенты

и

и  по формуле

по формуле

= 1 -

= 1 -  = 0.91;

= 0.91;

где средние значения коэффициента торцового перекрытия

= 1,5; степень точности n = 8.

= 1,5; степень точности n = 8. Допускаемое напряжение при проверке на изгиб определяют по формуле:

По табл. 3.9 для стали 45 улучшенной предел выносливости при отнулевом

цикле изгиба

Для шестерни

для колеса

Коэффициент безопасности

=

=

"

" По табл. 3.9

' = 1,75 для стали 45 улучшенной; коэффициент

' = 1,75 для стали 45 улучшенной; коэффициент  ' = 1 для

' = 1 дляпоковок и штамповок. Следовательно,

= 1,75.

= 1,75. Допускаемые напряжения:

для шестерни

=

=  267 МПа

267 МПадля колеса

=

=  298 МПа

298 МПаПроверку на изгиб следует проводить для того зубчатого колеса, для которого отношение

меньше. Найдем эти отношения:

меньше. Найдем эти отношения: для шестерни

69.5 МПа

69.5 МПадля колеса

83 МПа

83 МПаПроверку на изгиб проводим для колеса:

=

=  0.18<206 Мпа.

0.18<206 Мпа.Условие прочности выполнено.

4 Проектировочный расчёт зубчатых передач и определение усилий в зацеплении

5 Предварительный расчёт валов

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

-

Ведущий вал

Ведущий вал: диаметр выходного конца при допускаемом напряжения

= 25 МПа по формуле:

= 25 МПа по формуле:

согласно ГОСТ 12080-66

Выбираем МУВП по ГОСТ 21424 — 75 с расточками полумуфт под

= 42 мм и

= 42 мм и  = 22 мм. Примем под подшипниками dп1 = 25 мм, а также

= 22 мм. Примем под подшипниками dп1 = 25 мм, а также

конца выходного конца вала

-

Ведомый вал

Учитывая влияние изгиба вала от натяжения цепи, принимаем

= 20 МПа. Диаметр выходного конца вала

= 20 МПа. Диаметр выходного конца вала

Принимаем ближайшее большее значение из стандартного ряда:

= 38 мм. Диаметр вала под подшипниками принимаем dп2 = 40 мм под зубчатым колесом, dк2 = 45 мм.

= 38 мм. Диаметр вала под подшипниками принимаем dп2 = 40 мм под зубчатым колесом, dк2 = 45 мм.Длина выходного конца вала:

6 Конструирование зубчатых колес передачи

7 Расчёт конструктивных размеров корпуса редуктора

-

Толщина стенок корпуса и крышки

????=0,025????????+1=0,025⋅112+1=3.8 мм;

????1= 0,02????????+1=0,02⋅112+1=3.24 мм.

-

Толщина фланцев поясов корпуса и крышки

верхнего пояса корпуса и пояса крышки

????=1,5????=1,5⋅3.8=5.7 мм – верхний пояс корпуса

????1=1,5????1=1,5⋅3.24=4.86 мм – верхний пояс крышки

????=2,35????=2,35⋅3.8=8.93 мм. – нижний пояс крышки

-

Диаметры болтов:

Фундаментные

d1= (0.03÷0.036)???????? +12= (0.03÷0.036) ⋅112 +12=15.36÷16 мм; принимаем болты с резьбой М16;

Болты крепящие крышку к корпусу у подшипников

d2= (0.7÷0.75) d1= (0.7÷0.75) ⋅ 16=11.2÷12 мм; принимаем болты с резьбой М12;

Болты соединяющие крышку с корпусом

????3= (0.5÷0.6) ????1= (0.5÷0.6) ⋅16=8 ÷9.6 мм; принимаем болты с резьбой M8.

8 Первый этап компоновки

Первый этап компоновки служит для приближенного определения положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников.

Зазор между торцом шестерни и внутренней стенкой корпуса: ????1=1,2????=1,2⋅3.8=4.56 мм.

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса:

????=????=3.8 мм.

Принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса:

????=????=3.8 мм.

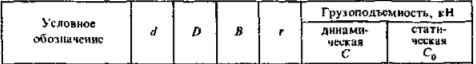

Предварительно намечаем радиальные шарикоподшипники, габариты подшипников выбираем по диаметру вала в месте посадки подшипников ????п1=20мм и ????п2=40 мм.

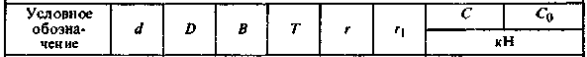

Шарикоподшипник радиальный однорядный средней серии:

Шарикоподшипник радиально-упорный однорядный легкой узкой серии:

-

Смазывание подшипников

При v > 3 м/с смазывание подшипников качения сателлитов и центральных колес обеспечивается разбрызгиванием масла. При меньших значениях v для смазывания подшипников применяют пластичные смазочные материалы, закладываемые при сборке в полости подшипников, в которые устанавливают мазеудерживающие шайбы

????1=100,7 мм; ????2=109,2 мм.

Принимаем окончательно ????1 = ????2 = 84 мм

Глубина гнезда подшипника ????г=1,5????;

Для подшипника 304: ????г =22,5

для подшипника 36208: ????г=27 мм.

Толщину фланца Δ крышки подшипника принимают примерно равной диаметру ????0 отверстия; в этом фланце Δ = 16 мм.

Высоту головки болта примем 0.7⋅????б=0,7⋅16=11.2 мм.

Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм.

Таким образом,

????=????+5=34.5+5= 39.5 мм [2].

????3=72.81 мм. = 73

1 Определение нагрузки на валы, предварительный подбор

подшипников и проектирование валов

-

Ведущий вал:

Силы, действующие в зацеплении: