Файл: Портландцемент (цемент). История изобретения. Гост 3051597.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 64

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Клинкерное стекло присутствует в промежуточном веществе в количестве 5-15 %, оно состоит в основном из СаО, Аl2О3, Fе2О3, МgО, К2О, Nа2О.

Содержание свободных СаО (1 %) и МgО (5 %) ограничивается, т.к. при их большом количестве во время твердения цемента может проявиться неравномерное изменение его объема при гидратации этих оксидов и образование трещин.

Суммарное содержание С2S и С3S обычно 70-80%, т.е. в п.ц. преобладают силикаты кальция, из-за чего его называют силикатным цементом.

Из вышеперечисленного видно, что в зависимости от содержания минералов, можно подобрать нужный цемент.

Свойства портландцемента

(технические характеристики)

Свойства портландцемента зависят от минералогического состава цементного клинкера, наличия добавок и тонкости помола.

К основным свойствам относят:

1. Плотность. Истинная плотность в зависимости от вида и количества добавок составляет 2900 - 3200 кг/м3; насыпная (зависит от уплотнения): в рыхлом состоянии 900 - 1100 кг/м3, в уплотненном – до 1700 кг/м3.

2. Тонкость помола. Определяют двумя способами:

- ситовым анализом

- определением его удельной поверхности

Тонкость помола оценивается путем просеивания предварительно высушенной пробы цемента через сито №008; должна быть такой, чтобы через сито проходило более 85% массы пробы т.е. остаток на сите должен составлять не более 15% (удельная поверхность цемента при этом составляет 2500-3000 см2/г). Удельная поверхность – это величина поверхности зерен в см2 в 1 г цемента. Тонкость помола влияет на скорость схватывания. Чем тоньше измельчен цементный клинкер, тем быстрее и полнее протекает взаимодействие цемента с водой и тем выше будет прочность, однако очень мелкий помол приводит к снижению некоторых свойств портландцемента.

3. Водопотребность и нормальная густота. Под водопотребностью понимают то количество воды (в %), которое необходимо ввести в цемент для получения теста нормальной густоты (НГ). Определение нормальной густоты производят с помощью прибора Вика.

При испытании нормальной густоты теста считают такую его консистенцию, при которой пестик прибора, погружаясь в кольцо, заполненное тестом, не доходит до дна кольца на 5-7 мм.

Водопотребность портландцементов 24-28 % от массы цемента. Он обладает низкой водопотребностью по сравнению с другими вяжущими веществами.

4. Сроки схватывания – заключаются в потере подвижности цементного теста.

По срокам схватывания подразделяются на:

- медленносхватывающиеся – с нормируемым сроком начала схватывания

более 2 часов

- нормальносхватывающиеся - с нормируемым сроком начала схватывания

от 45 мин до 2 часов

- быстросхватывающиеся - с нормируемым сроком начала схватывания

менее 45 мин.

Сроки схватывания определяют на приборе Вика (рис.д) погружением стальной иглы диаметром 1 мм и длиной 50 мм в цементное тесто.

Рис. д

Схватывание начинается тогда, когда расстояние от конца иглы, погруженной в тесто, до стеклянной пластинки составит 1-2 мм. Время от начала затворения цемента водой до этого момента считается началом схватывания. Схватывание считается законченным тогда, когда игла входит в тесто не более чем на 1 мм. Время от начала затворения цемента водой до этого момента называется концом схватывания. Начало схватывания обычного цемента при температуре 20°С должно наступать не ранее 45 минут, а конец – не позднее чем через 10 часов от момента затворения вяжущего водой. Для получения нормальных сроков схватывания при помоле клинкера к нему добавляют гипс. Замедлителями схватывания являются также борная кислота, фосфаты и нитраты калия, натрия и аммония, СДБ и др. Ускорителями схватывания являются карбонаты и сульфаты металлов, хлорид кальция, добавки в виде измельченного гидратированного цемента и др.

5. Равномерность изменения объема цемента характеризует его доброкачественность. Данный показатель устанавливают по образцам-лепешкам, изготовленных из теста нормальной густоты через 24 часа предварительного твердения, которые кипятят 3 часа в воде и выдерживают над паром. Образцы должны быть извлечены из воды не позднее чем за 1 ч до испытания и вытерты тканью насухо.

Причиной неравномерного изменения объема цементного камня являются местные деформации вызываемые расширением свободного оксида кальция (СаО - известь не более 1%), оксида магния (МgО- периклаз не более 5%) вследствие их гидратации. Образцы после испытаний не должны иметь радиальных трещин, разрушений и искривлений.

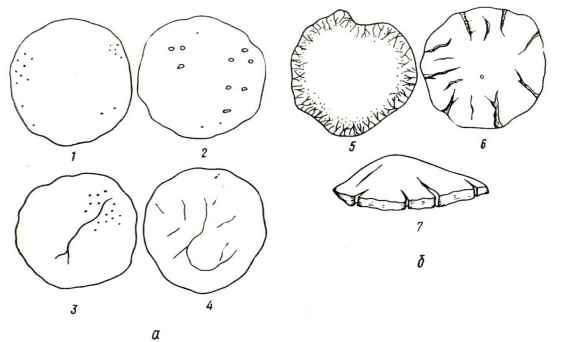

Лепёшки после испытания на равномерность изменения объёма:

а—лепешки, выдержавшие испытание; б—лепешки, не выдержавшие испытание; 1—без повреждений; 2—небольшое шелушение на поверхности; 3 и 4—трещины усыхания; 5—разрушение; 6—радиальные трещины; 7—искривление.

6. Активность и марка портландцемента. Активность и марку определяют испытанием стандартных образцов-призм размером

40х40х160 мм изготовленных из цементно-песчаной растворной смеси состава 1: 3 ) по массе и В/Ц = 0,4 при консистенции раствора по расплыву конуса 106-115 мм. Через 28 суток твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 суток в воде комнатной температуры) образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм на сжатие.

Прочность характеризуется маркой. Марку устанавливают по пределу прочности при изгибе образцов-балочек размером 40х40х160 (рис.в) и при сжатии их половинок (рис.г), изготовленных из цементно-песчаного раствора состава 1: 3 (по массе) и испытанных через 28 суток.

Предел прочности при сжатии в возрасте 28 суток называют активностью цемента.

Рис.г Рис.в

Согласно ГОСТ 10178-85 портландцемент имеет следующие марки:

М400, 500, 550, 600.

7. Выделение тепла при твердении (экзотермический процесс).

Гидратация цемента сопровождается выделением тепла. В тонких бетонных конструкциях тепло гидратации быстро рассеивается и не вызывает существенного разогрева бетона. Однако выделение внутренней части массивной конструкции может повысить его температуру на 400С и более по отношению к температуре бетонной смеси при укладке. Снаружи массив остывает быстрее, чем внутри, возникают температурные напряжения, которые нередко являются причиной появления трещин в бетоне. Чтобы избежать растрескивания стремятся использовать низкотермичные цементы, снижают расход цемента в бетоне

, а в случае необходимости применяют искусственное охлаждение массива.

Теория твердения цементного камня

По скорости твердения общестроительные цементы подразделяют на:

- нормальнотвердеющие- с нормированием прочности в возрасте 2(7) и

28 суток;

- быстротвердеющие – с нормированием прочности в возрасте 2 суток, повышенной по сравнению с нормальнотвердеющими, и 28 сут.

При затворении портландцемента водой образуется пластичное клейкое цементное тесто, постепенно густеющее и переходящее в цементный камень. Под твердением понимают процесс постепенно нарастания механической прочности цементного камня (рис.1). В результате твердения под влиянием физико-химических процессов образуются новые соединения, отсутствующие в цементном клинкере.

Для минералов С2S и С3А заключается в присоединении воды.

для С3S и С4АF – в гидролизе – разложении химического соединения и присоединении воды к продуктам разложения

1. растворение вяжущих в воде;

2. период коллоидации (образование клейкой массы)

3. период кристаллизации и твердения, т.е. когда клейкая масса превращается в кристаллический сросток

Твердение портландцемента (график)

Рис.1

При смешивании цемента с водой образуется цементное тесто, которое легко формируется и обладает пластичностью в течение 1-3 часов после его приготовления. Затем наступает период схватывания цементного теста, который заканчивается через 5-10 часов. При этом цементное тесто загустевает, теряет подвижность и в конце схватывания превращается в камень, но его прочность еще мала. Переход цементного теста в твердое состояние означает конец схватывания и начало собственно твердения, сопровождающееся нарастанием прочности.

Твердение при благоприятных условиях длится годами – вплоть до полной гидратации цемента.

Процессы твердения портландцемента протекают сначала быстро, а потом замедляются. На 3-4 сутки цемент имеет 30 – 50 % марочной прочности; на 7-е сутки – 60 – 70 %, на 15-е – 85 % и на 28-е – 100%. В дальнейшем прочность продолжает нарастать и при благоприятных условиях за 2-3 года достигает 200 – 300 % марочной прочности. Тепловлажностная обработка (пропаривание) ускоряет процессы твердения портландцемента.

Регулирование содержания в клинкере основных минералов позволяет создавать цемент со специфическими свойствами. Например, для создания быстротвердеющих цементов необходимо увеличить содержание в них С3S и С3А, а для создания цементов с малым тепловыделением (используется для массивных гидротехнических сооружений) содержание С3S и С3А уменьшается.

Структура цементного камня

После затвердевания цементное тесто превращается в цементный камень, который включает в себя:

1. Продукты гидратации цемента: а) гель гидросиликата кальция и др. новообразования, обладающие свойствами коллоидов; б) кристаллы Са(ОН)2 и эттрингита;

2. Непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента;

3. Поры: поры геля (размером менее 0,1 мкм); капиллярные поры (от 0,1 до 10 мкм), расположенные между агрегатами частиц геля; воздушные поры (от 50 мкм до 2 мм).

Пористость цементного камня составляет примерно 30 – 50 %.

Технические характеристики портландцемента

5). Тепловыделение происходит при гидратации цемента. Зависит от состава клинкера и тонкости помола. Минерал С3А отличается быстрым и высоким тепловыделением; наоборот, белит выделяет тепло очень медленно. Увеличение тонкости помола усиливает тепловыделение в начале твердения в первые 7 суток. В тонких конструкциях теплота гидратации быстро рассеивается и не оказывает существенного влияния. Однако в массивных конструкциях, вследствие более интенсивного охлаждения внешней части бетона по отношению к внутреннему массиву, могут возникнуть опасные температурные напряжения (разность температур может быть более 400С). Чтобы избежать растрескивания, стремятся использовать низкотемпературные цементы, снижают расход цемента в бетоне, а в случае необходимости применяют искусственное охлаждение массива.