Файл: Задача отразить основные методы технического обслуживания и ремонта системы охлаждения двигателя трактора мтз 82.docx

Добавлен: 09.11.2023

Просмотров: 87

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

У крестовины вентилятора (крыльчатки) наблюдаются следующие дефекты: ослабление крепления, погнутость крестовины и лопастей, трещины.

При ослаблении крепления лопастей или при их повреждении крыльчатку переклепывают. При замене лопастей разница в массе отдельных лопастей, приклепываемых па одну крестовину, не должна превышать 3—5 г. Лопасти прочно приклепывают к крестовине вентилятора, хорошо расклепывая головки заклепок.

Повышенный шум и стуки указывают на предельный износ или разрушение подшипников насоса, ослабление посадочного места валика под приводной шкив.

Течь охлаждающей жидкости из дренажного отверстия или следы масла на шкиве привода свидетельствуют о разрушении уплотнений валика насоса.

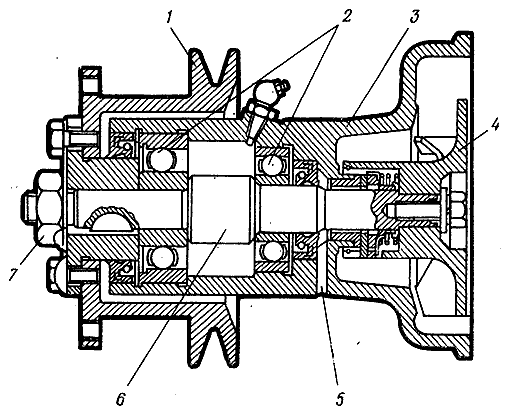

В первую очередь снимают водяной насос (рис. 6) и производят разборку насоса для замены изношенных деталей.

Рис. 6. Водяной насос в сборе:

1 — шкив; 2 — подшипники; 3 — корпус; 4 — крыльчатка; 5 — дренажное отверстие; 6 — валик; 7 — гайка

Появление значительного зазора в подшипнике или разрушение подшипника могут привести к повреждению сердцевины радиатора крыльчаткой вентилятора.

Дефектовка деталей насоса.

При осмотре определяется осевое перемещение валика в подшипниках и если оно превышает 0,6 мм и наблюдается ослабление внутренних колец подшипников на валике, валик подлежит замене в сборе с подшипниками.

При радиальном зазоре в подшипниках, превышающем 0,1 мм, подшипники заменяют (рис. 6).

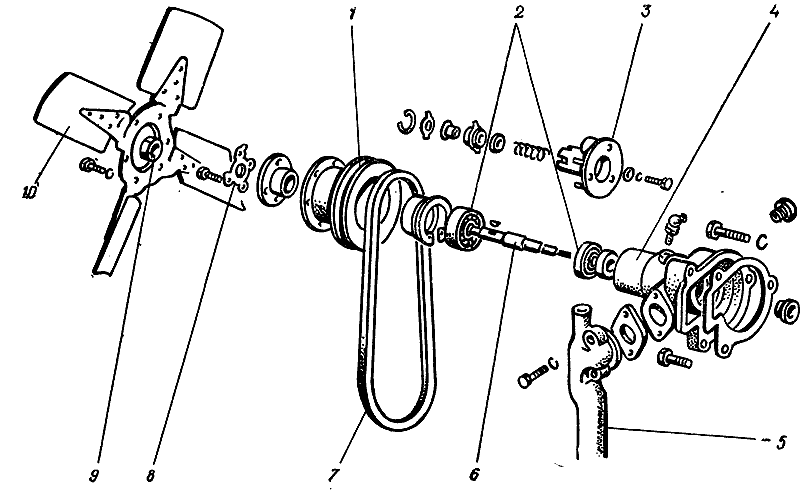

Рис. 7. Взаимное расположение деталей водяного насоса:

1 — шкив; 2 — подшипники; 3 — крыльчатка; 4 — корпус; 5 — патрубок; 6 — валик насоса; 7 — ремень привода водяного насоса; 8 — стопорная пластина; 9 — гайка; 10 — вентилятор

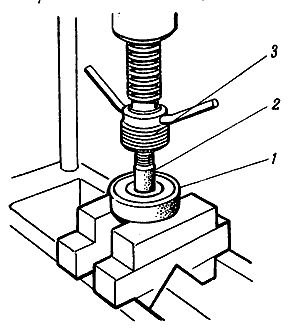

Схема снятия валика водяного насоса

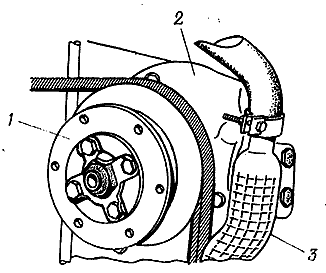

| Снятие водяного насоса: 1 — шкив; 2 — водяной насос; 3 — патрубок |

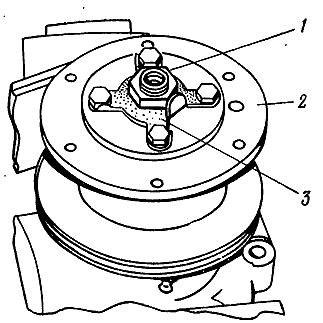

| Отворачивание гайки крепления шкива: 1 — гайка; 2 — шкив; 3 — стопорная пластина (с февраля 1987 г. стопорная пластина не ставится) |

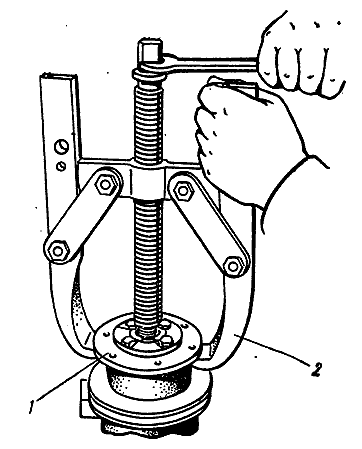

| Опрессовка шкива: 1 — шкив; 2 — двухлапчатый съемник |

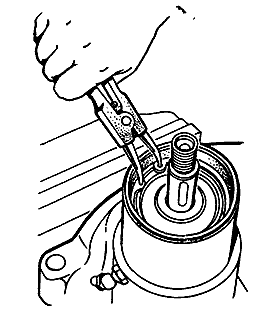

| Снятие стопорного кольца подшипника |

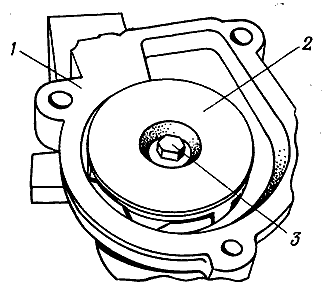

| Отворачивание болта крепления крыльчатки: 1 — корпус водяного насоса; 2 — крыльчатка; 3 — болт |

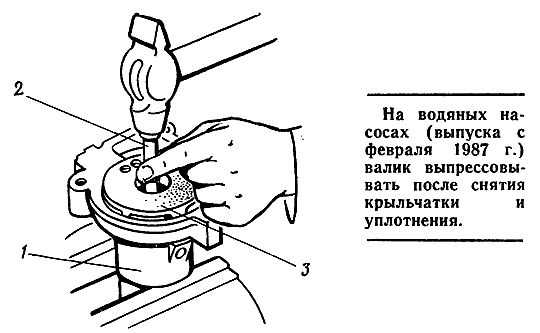

| Выпрессовка валика водяного насоса: 1— корпус водяного насоса; 2 — выколотка; 3 — крыльчатка |

| Спрессовка подшипника с валика водяного насоса: 1 — подшипник; 2 — валик водяного насоса; 3 — шток пресса |

При замене валика в первую очередь на него напрессовываются подшипники и в обратной последовательности производится сборка водяного насоса. После установки его на трактор производят испытания.

Разборка радиатора на узлы и ремонт.

Чтобы снять баки радиатора, имеющего трубки с гофрированной навивкой, предварительно вынимают все трубки. Для этого трубку передвигают в сторону верхнего бака до упора гофрированной ленты в резиновое уплотнительное кольцо, а когда другой конец трубки выйдет из уплотпительного кольца нижнего бака, его отводят в сторону и вытягивают трубку из верхнего бака. Допускается плавный изгиб трубки в средней части.

Верхний и нижний баки радиатора (чугунные), водяные патрубки и стойки, с трещинами, ремонтируют электросваркой, биметаллическими или пучковыми электродами или малоуглеродистыми электродами методом отжигающих валиков. Трещины заделывают также составом на основе эпоксидной смолы ЭД-6.

Баки радиатора с пробоинами ремонтируют постановкой стальных заплат толщиной 1—2 мм. Заплату можно приваривать к баку электросваркой, крепить винтами, приклеивать клеем БФ-2 или составом на основе эпоксидной смолы.

Штампованные баки радиаторов ремонтируют газовой сваркой или паяют твердым припоем.

После сварки на поверочной плите или поверочной линейкой проверяют плоскостность поверхности прилегания баков радиатора к опорным пластинам. Неплоскостность допускается не более 0,6 мм, у штампованных баков — 1,5 мм на всей длине.

Сварочные швы баков и патрубков проверяют на герметичность водой под давлением 2—3 кгс/см2 в течение 3—5 мин или керосином.

Сломанные стойки радиатора ремонтируют сваркой с наложением стальных накладок; предварительно с обеих частей стойки по кромке излома снимают фаску 4 X 45°. К стойке болтами крепят накладку толщиной 4—5 мм и длиной 200—300 мм. Накладку приваривают электросваркой по всему контуру, а затем сваривают стойки в месте излома.

Ремонт и испытание сердцевин радиаторов. При ремонте радиаторов накипь из сердцевины удаляют средствами, указанными на странице 109. Рекомендуется делать это в установках, обеспечивающих циркуляцию раствора через радиатор и подогрев его до температуры 60—80° С. Чистоту трубок проверяют стержнем, изготовленным по размеру и профилю трубок.

Для выявления дефектных трубок или мест их припайки сердцевину испытывают на стенде КП-2002 или КИ-4369.

Сердцевину радиатора можно также испытывать воздухом в приспособлении, состоящем из двух стальных плит, стягиваемых шпильками. Между плитами и опорными пластинами сердцевины устанавливают резиновые прокладки. Сердцевину, установленную в приспособление, укладывают в ванну с водой и накачивают в нее воздух насосом . У радиаторов со съемными трубками с гофрированной навивкой проверяют отдельные трубки.

Если соединение трубок с опорными пластинами негерметично, трубки припаивают. Место пайки зачищают специальной фрезой (рис. 4) или шабером (у трубоковальной формы) и покрывают флюсом. Затем трубку припаивают к опорной пластине специальным паяльником, охватывающим выступающий конец трубки по ее контуру. Поврежденные и заглушённые трубки отпаивают от охлаждающих пластин и заменяют новыми. Если требуется удалить более пяти трубок, предварительно отпаивают и снимают опорную пластину, в сторону которой вытаскивают трубки.

Для извлечения трубки из сердцевины в нее вставляют нагретый до 800—850° С металлический стержень (шомпол). После отпаивания конец трубки вместе с шомполом захватывают специальными плоскогубцами и извлекают.

Применяют также отпаивание трубок воздухом, нагретым до температуры 500—600° С, который пропускают через трубку. Шомпол можно нагревать электрическим током.

Концы новых трубок перед постановкой в сердцевину завальцовывают на конус, обжимают.

Торцы новых трубок выравнивают деревянным молотком так, чтобы они лежали в одной плоскости с концами незамененных трубок. Чтобы припаять трубки к охлаждающим пластинам, их нагревают воздухом (или нагретым шомполом).

Выступающие над опорной пластиной концы трубок часто сминаются. Это уменьшает их пропускную способность. Такие трубки выправляют.

Смятые охлаждающие пластины сердцевины радиатора выправляют стальной гребенкой .

После ремонта сердцевину радиатора снова проверяют на герметичность при давлении 1—1,5 кгс/см2 в течение 3—5 мин.

Сломанные трубки радиатора с гофрированной навивкой ремонтируют постановкой муфты длиной не менее 30 мм. Каждую отремонтированную трубку испытывают на герметичность воздухом (или водой). Перед постановкой в уплотнительные кольца концы трубок смазывают маслом. Верхний конец трубки, свободный от гофрировапной ленты на длине 35+5'° мм, вставляют в уплотнительное кольцо верхнего бака до упора в гофрированную ленту. Нижний конец вводят в уплотнительное кольцо нижнего бака и затем всю трубку подают в эту же сторону, пока гофрированная лента ее нижнего конца не упрется в уплотнительное кольцо.

Термостат очищают от накипи. Поврежденную пружинную коробку запаивают мягким припоем, применяя в качестве флюса канифоль. При испытании термостата начало открытия клапана должно быть при температуре -68—72° С, а полное открытие (на выстоту 9 мм) — при температуре 80—86° С.

2.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ОБСЛУЖИВАНИИ И РЕМОНТЕ СИСТЕМЫ ОХЛАЖДЕНИЯ.

Общие меры безопасности:

К самостоятельной работе по ремонту транспортного средства допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж на рабочем месте по охране труда, а также прошедшие проверку электробезопасности. Слесарь, не прошедший своевременно повторный инструктаж по охране труда и соответствующую ежегодную проверку знаний не должен приступать к работе. При поступлении на работу слесарь должен проходить предварительный медосмотр, а в дальнейшем - периодические медосмотры, установленные Минздравом. Запрещается пользоваться инструментом, приспособлениями, оборудованием, обращению с которыми слесарь не обучен. Слесарь обязан соблюдать правила внутреннего трудового распорядка, а также правила пожарной безопасности, утвержденные на предприятии. Курить разрешается только в специально отведенных местах. Употреблять спиртные напитки и наркотические вещества перед и (или) в процессе работы запрещается. Слесарь должен знать, что наиболее опасными и вредными производственными факторами, действующие на него в процессе выполнения работ являются:

• легковоспламеняющиеся жидкости их пары, газы

• этилированный бензин

•оборудование, инструмент, приспособления.

Легковоспламеняющийся жидкости их пары, газ - при нарушении правил пожарной безопасности в обращении с ними могут стать причиной пожара и взрыва. Кроме того, пары и газы, попадая в органы дыхания, вызывают отравление организма. Этилированный бензин - действует отравляюще на организм, при вдыхании его паров, загрязнении им тела, одежды, попадании его в организм с пищей и питьевой водой. Оборудование, инструмент, приспособления - при неправильном применении могут привести к травмам Слесарь должен работать в спецодежде и в случае необходимости использовать другие средства индивидуальной защиты. В соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим спецодежды, спецобуви и других средств индивидуальной защиты слесарю выдаются: Костюм вискозно-лавсановый, Фартук хлорвиниловый, Сапоги резиновые, Нарукавники хлорвиниловые, Рукавицы комбинированные. При работе с этилированным бензином дополнительно: