ВУЗ: Казахская Национальная Академия Искусств им. Т. Жургенова

Категория: Учебное пособие

Дисциплина: Не указана

Добавлен: 03.02.2019

Просмотров: 17353

Скачиваний: 18

Audio Power Amplifier Design Handbook

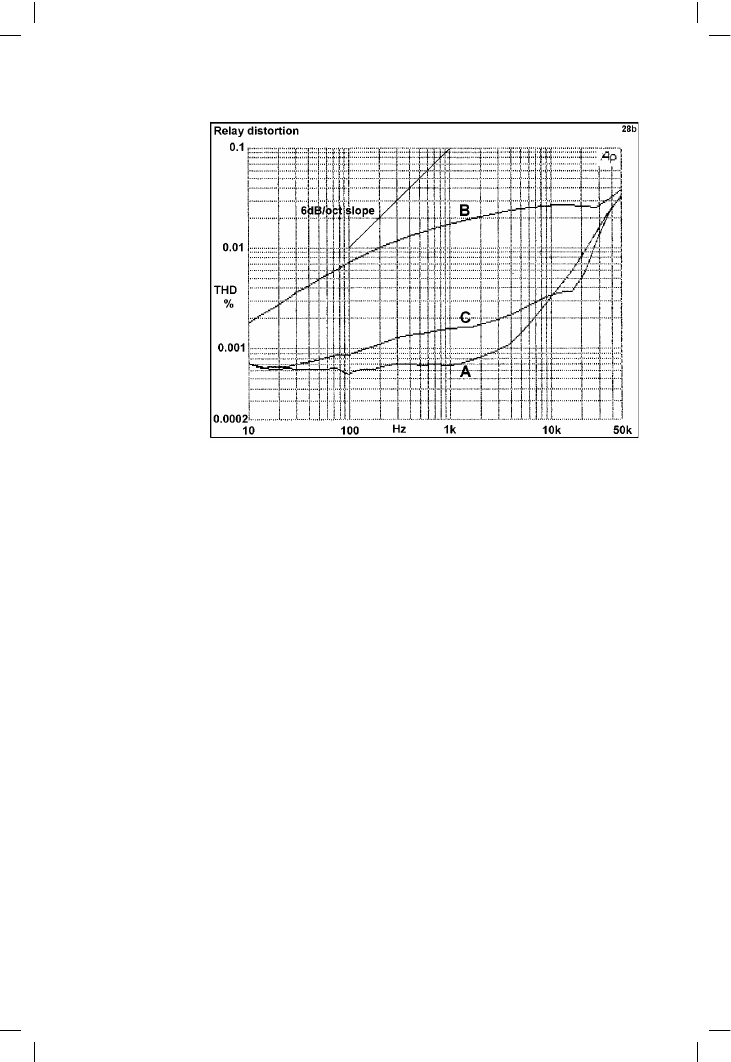

Figure 13.13 shows the effect at 200 W rms/2 ! (i.e. with 10 A rms through

the load) before and after the relay. Trace A is the amplifier alone. This is a

Blameless amplifier and so THD is undetectable below 3 kHz, being

submerged in the noise floor which sets a measurement limit of 0.007%.

Trace B adds in the extra distortion from the relay. It seems to be frequency-

dependent, but rises more slowly than the usual slope of 6 dB/octave. Trace

C shows the effect of closing the relay in the NFB loop using the circuit and

component values of Figure 13.12; the THD drops to about a tenth, which

is what simple NFB theory would predict. Note that from 10 kHz to 35 kHz

the distortion is now lower than before the relay was added; this is due to

cancellation of amplifier and relay distortion.

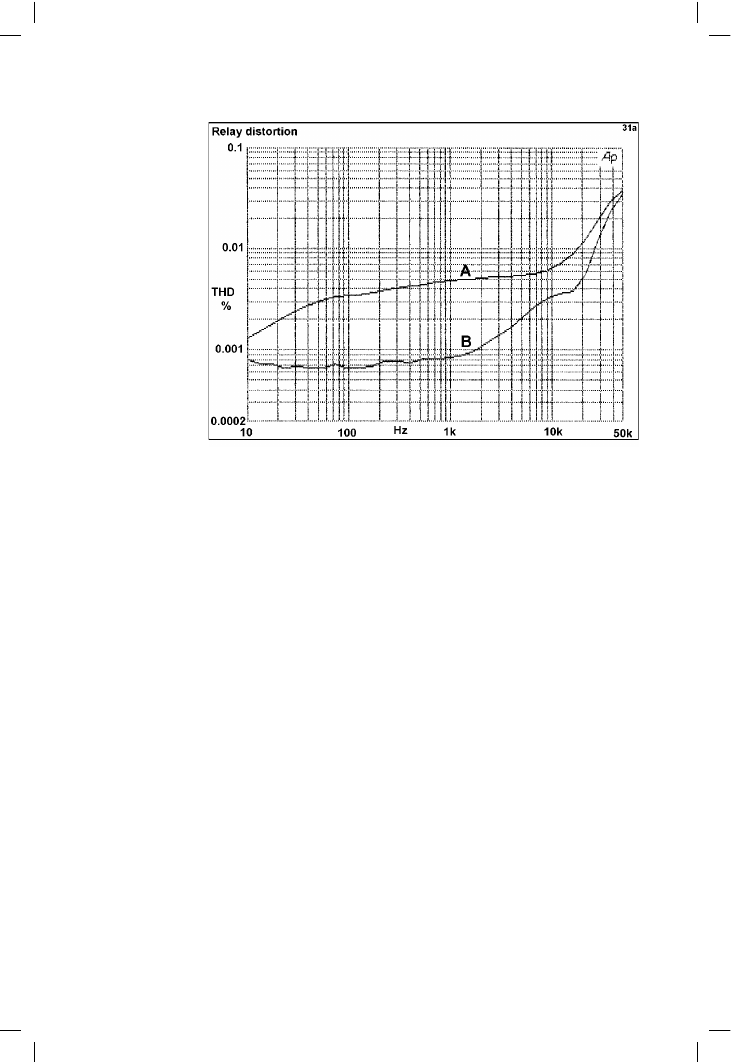

Figure 13.14 was obtained by sawing a 3 mm by 15 mm piece from a relay

frame and wiring it in series with the amplifier output, by means of copper

wires soldered at each end. As before the level was 200 W rms/2 !, i.e. 10 A

rms. Trace A is the raw extra distortion; this is lower than shown in Figure

13.13 because the same current is passing through less of the frame

material. Trace B is the result of enclosing the frame fragment in the NFB

loop exactly as before. This removes all suspicion of interaction with coil

or contacts and proves it is the actual frame material itself that is non-

linear.

Wrapping feedback around the relay helps but, as usual, is not a complete

cure. Soldering on extra wires to the frame to bypass as much frame

material as possible is also useful, but it is awkward and there is the danger

of interfering with proper relay operation. No doubt any warranties would

390

Figure 13.13

A is amplifier

distortion alone, B

total distortion with

power relay in

circuit. C shows that

enclosing the relay in

the feedback loop is

not a complete cure

Amplifier and loudspeaker protection

be invalidated. Clearly it is best to avoid this sort of relay construction if you

possibly can, but if high-current switching is required, more than an audio-

intended relay can handle, the problem may have to be faced.

Output crowbar DC protection

Since relays are expensive and require control circuitry, and fuse protection

is very doubtful, there has for at least two decades been interest in simpler

and wholly solid-state solutions to the DC-protection problem. The circuit

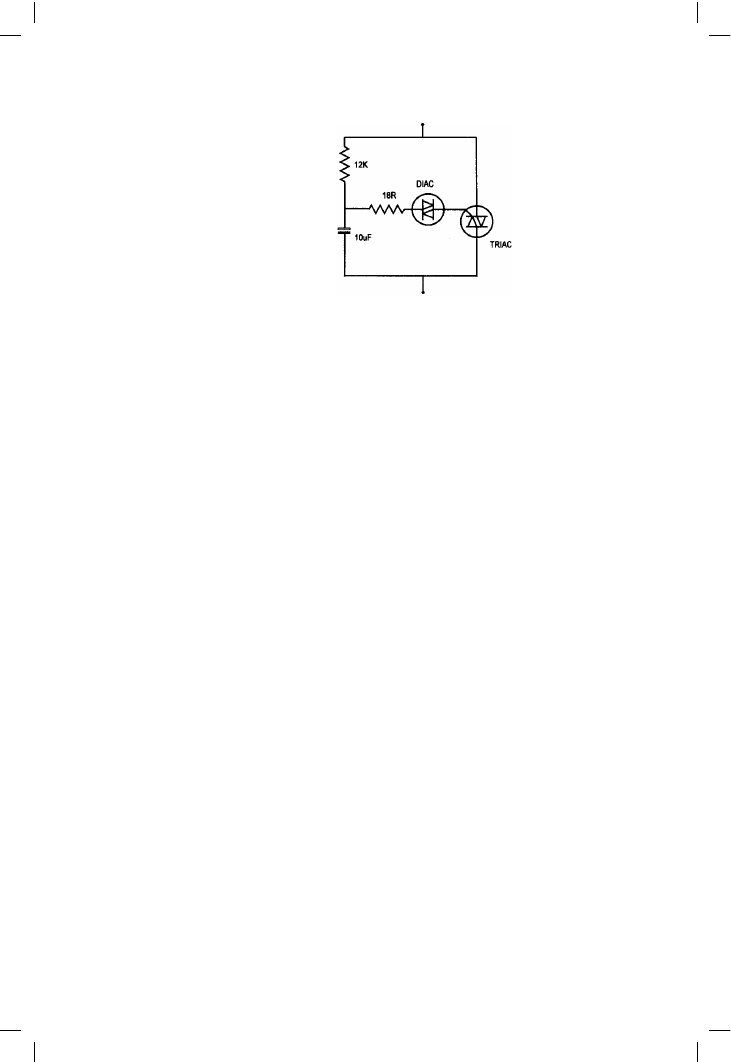

of Figure 13.15 places a triac across the output, the output signal being

low-pass filtered by R and C. If sufficient DC voltage develops on C to fire

the diac, it triggers the triac, shorting the amplifier output to ground.

While this approach has the merit of simplicity, in my (wholly unhappy)

experience, it has proved unsatisfactory. The triac needs to be very big

indeed if it is to work more than once, because it must pass enough current

to blow the HT rail fuses. If these fuses were omitted the triac would have

to dump the entire contents of a power-supply reservoir capacitor to ground

through a low total resistance, and the demands on it become quite

unreasonable.

An output crowbar is also likely to destroy the output devices; the

assumption behind this kamikaze crowbar system is that the DC offset is due

to blown output devices, and a short across the output can do no more harm.

This is quite wrong, because any fault in the small-signal part of the amplifier

will also cause the output to saturate positive or negative, with the output

devices in perfect working order. The operation of the crowbar under these

391

Figure 13.14

Trace A here is total

distortion with a

sample of the power

relay frame material

wired in circuit. B is

the same, enclosed

in the feedback loop

as before

Audio Power Amplifier Design Handbook

circumstances may destroy the output devices, for the overload protection

may not be adequate to cope with such a very direct short-circuit.

Protection by power-supply shutdown

If your amplifier is powered by a switch-mode supply, it may well have a

logic input that gives the option of near-instant shutdown. This can be

connected to a DC-detect low-pass filter, and the occurrence of a DC error

then gives an apparently foolproof shutdown of everything.

There are (as usual) snags to this. Firstly, the high relative cost of switch-

mode supplies means that one will be shared between two or more

amplifier channels, and so both channels are lost if one fails. Secondly, and

more worryingly, this provides very dubious protection against a fault in the

supply itself. If such a fault causes one of the HT rails to collapse, then it

may well also disable the shutdown facility, and all protection is lost.

Conventional transformer power supplies can also be shut down quickly by

firing crowbar SCRs across the supply-rails; this overcomes one of the

objections to output crowbars, as collateral damage to other parts of the

circuit is unlikely, assuming of course you are correctly trying to blow the

DC rail fuses, and not the transformer secondary fuses. The latter option

would severely endanger the bridge rectifier, and the crowbar circuitry

would have to handle enormous amounts of energy as it emptied the

reservoir capacitors. Even blowing the DC fuses will require SCRs with a

massive peak-current capability.

Thermal protection

This section deals only with protecting the output semiconductors against

excessive junction temperature; the thermal safeguarding of the mains

transformer is dealt with in Chapter 8.

Output devices that are fully protected against excess current, voltage and

power are by no means fully safeguarded. Most electronic overload

protection systems allow the devices to dissipate much more power than in

392

Figure 13.15

Output crowbar DC

protection

Amplifier and loudspeaker protection

normal operation; this can and should be well inside the rated capabilities

of the component itself, but this gives no assurance that the increased

dissipation will not cause the heatsink to eventually reach such tem-

peratures that the crucial junction temperatures are exceeded and the

device fails. If no temperature protection is provided this can occur after

only a few minutes drive into a short. Heatsink over-temperature may also

occur if ventilation slots, etc. are blocked, or heatsink fins covered up.

The solution is a system that senses the heatsink temperature and intervenes

when it reaches a preset maximum. This intervention may be in the form of:

1 Causing an existing muting/DC-protection relay to drop out, breaking

the output path to the load. If such a relay is fitted, then it makes sense to

use it.

2 Muting or attenuating the input signal so the amplifier is no longer

dissipating significant power.

3 Removing the power-supply to the amplifier sections. This normally

implies using a bimetallic thermal switch to break the mains supply to the

transformer primary, as anywhere downstream of here requires two lines

to be broken simultaneously, e.g. the positive and negative HT rails.

Each of these actions may be either self-resetting or latching, requiring the

user to initiate a reset. The possibility that a self-resetting system will cycle on

and off for long periods, subjecting the output semiconductors to severe

temperature changes, must be borne in mind. Such thermal cycling can

severely shorten the life of semiconductors.

The two essential parts of a thermal protection system are the temperature

sensing element and whatever arrangement performs the intervention.

While temperature can be approximately sensed in many ways, e.g. by

thermistors, silicon diodes, transistor junctions, etc. these all require some

sort of setup or calibration procedure, due to manufacturing tolerances. This

is impractical in production, for it requires the heatsink (which normally has

substantial thermal inertia) to be brought up to the critical temperature

before the circuit is adjusted. This not only takes considerable time, but also

requires the output devices to reach a temperature at which they are

somewhat endangered.

A much better method is the use of integrated temperature sensors that do not

require any calibration. A good example is the National Semiconductor

LM35DZ, a three-terminal TO92 device which outputs 10 mV for each

degree Centigrade above Zero. Without any calibration procedure, the

output voltage may be compared against a fixed reference, usually by an op-

amp used as a comparator, and the resulting output used to pull out the

muting relay. This approach gives the most trouble-free temperature

protection in my experience. IC temperature sensors are more expensive

than thermistors, etc. but this is counterbalanced by their accurate and

trouble-free operation.

393

Audio Power Amplifier Design Handbook

Another pre-calibrated temperature sensor is the thermal switch, which

usually operates on the principle of a bistable bimetallic element. These

should not be confused with thermal fuses which are once-only components

that open the circuit by melting an internal fusible alloy; the trouble with

these is that they are relatively uncommon, and the chance of a blown

thermal fuse being replaced with the correct component in the field is not

high.

The physical positioning of the temperature sensor requires some thought. In

an ideal world we would judge the danger to the output devices by assessing

the actual junction temperature; since this is impractical the sensor must get

as close as it can. It is shown elsewhere that the top of a TO3 transistor can

gets hotter than the flange, and as for quiescent biasing sensors, the top is the

best place for the protection sensor. This does however present some

mechanical problems in mounting. This approach may not be equally

effective with plastic flat-pack devices such as TO3P, for the outer surface is

an insulator; however it still gets hotter than the immediately adjacent

heatsink.

Alternatively, the protection sensor can be mounted on the main heatsink,

which is mechanically much simpler but imposes a considerable delay

between the onset of device heating and the sensor reacting. For this reason a

heatsink-mounted sensor will normally need to be set to a lower trip

temperature, usually in the region of 80°C, than if it is device-mounted. The

more closely the sensor is mounted to the devices, the better they are

protected. If two amplifiers share the same heatsink, the sensor should be

placed between them; if it was placed at one end the remote amplifier would

suffer a long delay between the onset of excess heating and the sensor

acting.

One well-known make of PA amplifiers implements temperature protection

by mounting a thermal switch in the live mains line on top of one of the TO3

cans in the output stage. This gains the advantage of fast response to

dangerous temperatures, but there is the obvious objection that lethal

voltages are brought right into the centre of the amplifier circuitry, where

they are not normally expected, and this represents a real hazard to service

personnel.

Powering auxiliary circuitry

Whenever it is necessary to power auxiliary circuitry, such as the relay

control system described above, there is an obvious incentive to use the

main HT rails. A separate PSU requires a bridge rectifier, reservoir capacitor,

fusing and an extra transformer winding, all of which will cost a significant

amount of money.

The main disadvantage is that the HT rails are at an inconveniently high

voltage for powering control circuitry. For low-current sections of this

394