Добавлен: 10.11.2023

Просмотров: 166

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– используется оптическая система Crystal ClearTM Optics, обеспечивающая легкость обслуживания.

Фирма «Viable Sistems, Inc.»:

– установки могут комплектоваться рулонной системой подачи материала, конвейерной системой или системой подачи листов;

– все установки снабжены системами охлаждения лазера и системой дымоудаления.

Фирма «Laser Life»:

– установки используют фиксированный излучатель и быстро перемещающуюся оптику (Flying-Optics);

– установки используются не только для резки, но также для нанесения рисунка, сверления, перфорации на картоне и разметки.

5 Установки для раскроя механическим ножом

5.1 Конструкция механического инструмента

В качестве режущего инструмента в автоматизированных раскройных агрегатах используется, как правило, консольный стержневой нож, совершающий возвратно-поступательное движение.

Предлагаются решения по предотвращению изгиба нижней части ножа и его вибрации, например, за счет использования дополнительных направляющих и следящих устройств. Для возвратно-поступательного перемещения консольного ножа используются, как правило, кривошипно-ползунные механизмы, обладающие высокой надежностью и долговечностью при работе на больших скоростях.

Механический режущий инструмент (МРИ) является плоскостным (лезвийным, дисковым, ленточным), струнным и многолезвийным. Форму и размеры лезвия определяют геометрические параметры: угол заострения, радиус затупления кромки. При длительной работе угол заточки режущей кромки увеличивается, что отрицательно связывается на раскрое, повышаются динамические нагрузки, поэтому необходимо предусматривать при выборе инструмента его частую переточку. Производительность механической обработки материалов во многом зависит от выбора режимов резания. Режущая способность характеризуется силой резания при раскрое материала. Увеличение скорости резания в большой степени, чем другие технологические факторы, способствуют интенсивному износу инструмента.

Плоскость, в которой расположена режущая кромка пластинчатого или ленточного ножа, при раскрое необходимо ориентировать по касательной к линии резания. Это вызывает необходимость при раскрое перемещать нож по трем координатам помимо его перемещения вдоль режущей кромки, что значительно усложняет процесс раскроя и его автоматизацию.

Режущая головка с ножом в установках перемещается по двум координатам в плоскости настила, а сам нож может иметь возможность поворота вокруг продольной оси. Настил материала располагается на раскройном столе со щетинистым покрытием, в которое при раскрое входит острие ножа. Режущими являются одна вертикальная кромка и нижняя кромка ножа. Частота движения ножа вдоль вертикальной кромки – 1800 – 4000 мин-1.

Помимо традиционных стержневых МРИ используются различные точечные инструменты в виде проволоки, плунжерные ножи.

Примеры некоторых механических инструментов для раскроя приведены на рис. 5.1.

Рисунок 5.1 – Виды механического инструмента

для автоматизированного раскроя

5.2 Механизмы привода режущего инструмента

Приводы режущего инструмента раскройных агрегатов могут быть электромеханическими и электродинамическими.

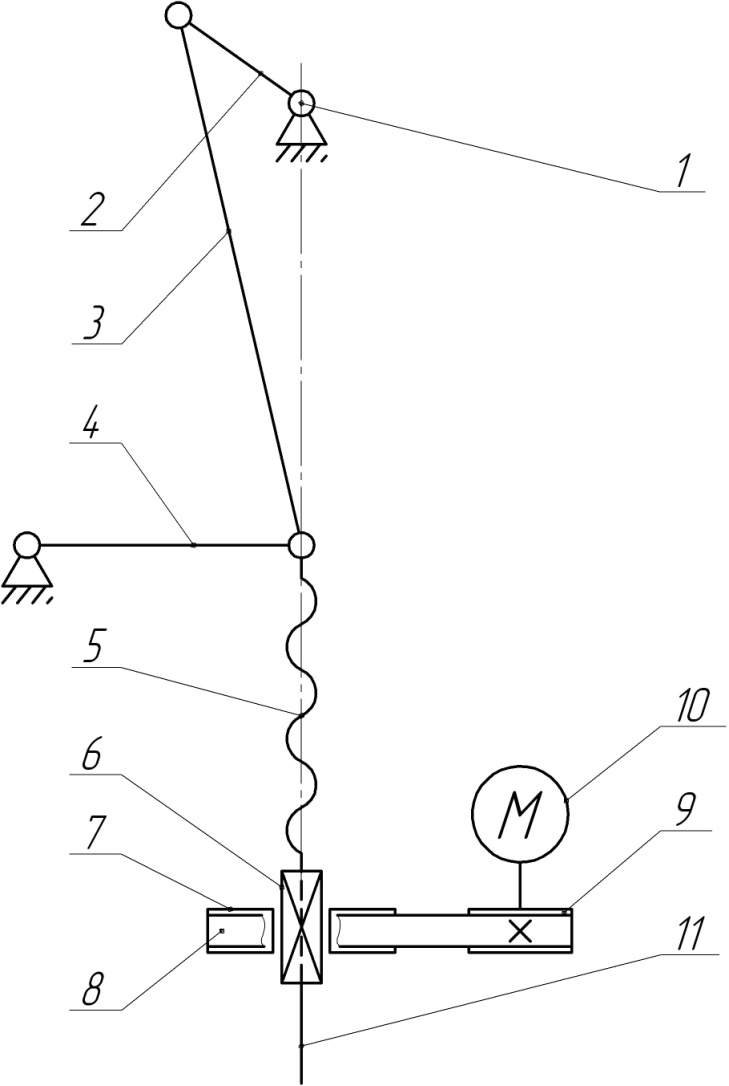

На рис. 5.2 приведена кинематическая схема механизма [15] электромеханического привода ножа раскройного агрегата, совершающего два движения: вертикальное возвратно-поступательное и вращательное. Вертикальное перемещение ножу сообщается от электродвигателя 1 через кривошип 2, шатун 3, коромысло 4 и гибкий шатун 5, в нижней части которого и выполнено (или закреплено) ножевое устройство 11. Для вращательного перемещения используется электродвигатель 10, который через ременную передачу (ведущий шкив 9, ремень 8 и ведомый шкив 7) сообщает движение втулке 6, которая уже передает вращение ножу 11.

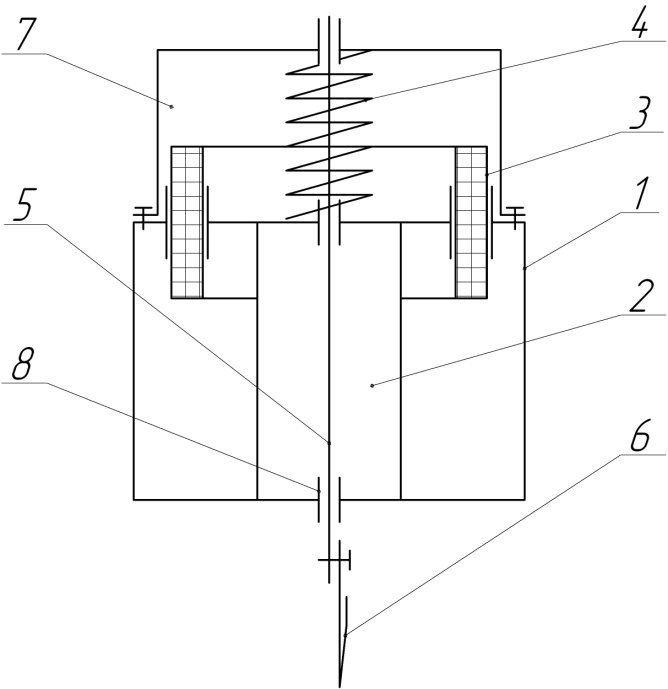

На рис. 5.3 приведена кинематическая схема механизма [15] электродинамического привода ножа раскройного агрегата. Рабочий инструмент – вертикальный нож 6 непосредственно соединен с якорем привода 3 (катушкой), который совершает возвратно-поступательные перемещения. Движущийся якорь представляет собой катушку, жестко закрепленную на ступице 7, соединенной со штоком 5, который выполняет одновременно роль направляющей. Неподвижный индуктор представляет собой цилиндрический магнитопровод, являющийся одновременно корпусом с встроенным в него постоянным магнитом 2, который создает постоянное рабочее магнитное поле. Конструкция магнитопровода обеспечивает направленность магнитного потока и придание ему заданной величины и формы в щелевидном кольцевом рабочем зазоре. На торцевых крышках магнитопровода имеются подшипники скольжения

8, в которых осуществляется направленное движение якоря со штоком. Катушка свободно входит в рабочий зазор магнитопровода. Токоподвод к движущейся катушке якоря осуществляется с помощью двух электропроводящих пружин 4, выполняющих одновременно роль упругих элементов.

Рисунок 5.2 – Кинематическая схема механизма электромеханического привода ножа раскройного агрегата

Рисунок 5.3 – Кинематическая схема механизма электродинамического привода ножа раскройного агрегата

5.3 Конструкция установки для раскроя механическим ножом

Преимущественное распространение имеет оборудование с механическим режущим инструментом. Совершенствование данного оборудования ведется с учетом возможности его использования на предприятиях различной мощности и при работе с различными по свойствам материалами. Разработкой и изготовлением такого оборудования занимаются отечественные и зарубежные фирмы: ООО «Семенов и Ко» (г. Жуковский, создана на базе ЭМЗ им. Мясищева, производит установки по лицензии «Investronica») [27], «Investronica Sistemas» (Испания) [28], «Lectra Systems» (Франция) [28], «Gerber Technology» (США) [29], «Kuris-Wastema» (Германия) [27], «Bullmerwerk» (Германия) [25, 27], Shima Seiki (Япония) [30], Autex (Испания) [27], F.K. Group (Италия) [31], «Eastman» (Англия) [25], «Teva Technican» (Финляндия) [25], «Теseo spa» (Испания) [32] и др.

Фирмой «Kuris-Wastema» разработана и выпускается машина Servo-Cutter Automatic, которая занимает промежуточное положение между традиционными раскройными машинами с одной стороны, и автоматизированными системами для программного раскроя – с другой [25]. Эта машина предназначена для чистового вырезания деталей кроя из настилов без из предварительного рассекания. Облегчение труда оператора, повышение производительности и точности кроя достигается за счет использования уравновешивающей параллелограммной подвески, работающей по принципу пантографа и удерживающей машину над рабочим столом.

Фирма «Bullmerwerk» создала систему Vario Cutter-600, а фирма «Teva Technican» – систему 7Т-1200 BAR для раскроя настилов высотой до 1,5 м из объемных материалов [25]. Фирмой «Eastman» также предложена система Воb-о'-Link. В системе фирмы «Teva Technica» для раскроя объемных материалов использован принцип шарнирных рычагов фирмы «Kuris-Wastema» и вертикальный нож, перемещаемый на раскройном столе с отверстиями для сжатия настила материала путем создания вакуума. Также разработано устройство для создания воздушной «подушки» для

подвода и отвода материала, которое может быстро переключаться на режим создания вакуума.

Высшим достижением в области раскроя являются автоматизированные системы раскроя с программным управлением. Здесь по объемам выпуска и перерабатываемого материала ведущее место занимают системы с механическим раскройным инструментом. Подобное оборудование выпускают отечественная фирма «Семенов и К°» и зарубежные производители – фирмы «Gerber Technology», «Kuris-Wastema», «Bullmerwerk» и «Investronica». Настил материала уплотняется и удерживается с помощью вакуума. Имеется устройство для автоматической заточки ножа, а его изгиб в процессе раскроя контролируется высокочувствительным устройством. Перемещение подвижных элементов по соответствующим координатам осуществляется тиристорными приводами с высокомоментными двигателями постоянного тока.

Описываемые агрегаты могут раскраивать настилы из любых тканей, трикотажа и нетканых полотен (высота настила до 75 мм в сжатом состоянии) со скоростью 6 – 9 м/мин настилы для раскроя, выложенные на настилочных столах, передаются на раскройные столы конвейерными лентами.

Фирма «Gerber Technology» выпускает установку, ориентированную на небольшие предприятия и предназначенную для раскроя материалов в один-три слоя. В качестве раскройного инструмента использован дисковый нож диаметром 12 – 20 мм. Раскройный стол покрыт пластиковой фольгой.

Раскройные автоматы с дисковым ножом диаметром 28 и 45 мм выпускает также фирма «Kuris-Wastema». Автоматы ZAT VI и ZAT VI RC предназначены для раскроя технического текстиля и других специальных материалов.

Фирма «Bullmerwerk» выпускает автоматизированную раскройную машину Variomatic-SOO с плунжерным ножом, перемещающимся по двум координатам. Машина может оснащаться несколькими раскройными головками, работающими в автоматических режимах на разных участках раскраиваемого материала.

Продукцией этих фирм являются автоматизированные раскройные комплексы с высоким уровнем производительности, предназначенные для крупного промышленного производства. Основными функциями этих комплексов являются:

– использование данных из специализированного программного обеспечения;

– автоматический настил и выравнивание материалов;

– автоматическая подача ткани;

– вакуумное удержание материала;

– автоматическая заточка ножей;

– выполнение эффективной раскладки лекал на ткани;

– отображение на мониторе параметров процесса;

– контроль положения ножа;

– регулировка скорости ножа;

– балансирующий нож;

– возможность сохранения параметров для повторного кроя;

– совместимость с различными форматами данных;

– регулировка длины и ширины эффективного окна реза;

– использование сменных типов головок и лезвий.

Некоторые установки имеют ряд дополнительных функций:

– удаленный контроль за процессом реза;

– маркировка готового кроя;

– возможность обслуживания нескольких раскройных столов одновременно;

– оптимизация последовательности процессов кроя;

– изменение и корректировка в реальном времени процессов раскроя;

– охлаждение ножей в процессе реза;

– возможность самоочистки раскройного оборудования.

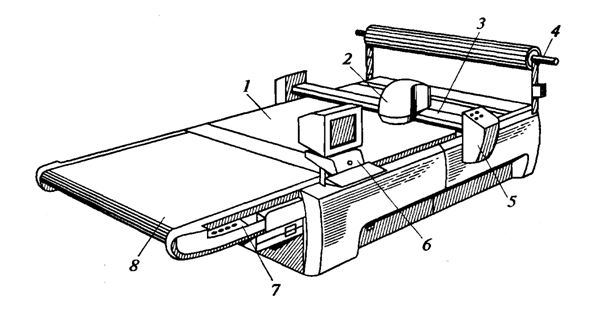

На рис. 5.4 показан автоматический раскройный комплекс (АРК) фирмы «Gerber Technology» [28]. Он предназначен для автоматизированного раскроя настилов из различных материалов толщиной до 72 мм. В зависимости от марки установки поле раскроя составляет 1700 × 2340 мм, скорость резания регулируется от 0 до 45 м/мин. Основными составными элементами комплекса являются: раскройный стол, раскройное устройство, панель управления раскройным устройством, пульт управления комплексом, программное обеспечение, панель управления конвейера съема изделий.

Рисунок 5.4 – Автоматический раскройный комплекс

фирмы «Gerber Technlogy»:

1 – рабочая поверхность стола; 2 – раскройная головка; 3 – портал; 4 – скалка; 5 – панель управления РУ; 6 – пульт управления комплексом; 7 – пульт управления КСС; 8 – автономный конвейер (стол)

Кроме того, к раскройному комплексу примыкают настилочные установки для размотки рулонных материалов и формирования из них настилов. Комплекс оснащен вакуумным прижимом, спрессовывающим настил и препятствующим сдвигу материала в процессе резания.

Раскройные столы могут иметь различное конструктивное исполнение: статическое и конвейерное. Рабочая поверхность раскройного стола (или конвейера) 1, на которой раскраиваемый настил выстилается нейлоновыми щеточными плитами щетиной вверх. Высота щетины должна быть такой