Добавлен: 10.11.2023

Просмотров: 165

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для фиксации материала на столе и удаления продуктов термического разложения предусмотрена вакуумная система.

Программа движения приводов подач задается на перфоленте. Управление приводами подач и выдачу технологических команд выполняет устройство ЧПУ 15.

В установке обеспечено движение луча по заданному контуру за счет одновременного и согласованного движения механизмов по координатам X и Z. При этом результирующая скорость движения по контуру должна быть постоянной. Постоянство результирующей скорости в значительной мере определяет качество (ширину) реза. При занижении скорости движения луча относительно раскраиваемого материала против оптимальной происходит перегревание поверхности стола, увеличение ширины реза и зоны повреждения края детали; завышение скорости раскроя может привести к неполному прорезанию материала. Скорость перемещения луча по контуру задается в зависимости от вида материала, его толщины и мощности лазера. Резание осуществляется без дополнительных усилий на перемещаемые механизмы.

Вне раскройной зоны установлены механизмы: подачи 17 материала из рулона; захвата края 2 (предназначенного для подъема и удержания края материала при возвращении раскройного стола в исходное положение); пневматического съема 5 выкроенных деталей, комплектования 7 (предназначенного для вывода выкроенных деталей из рабочей зоны и комплектования их в пачки).

Установка работает следующим образом. Перед началом работы раскройный стол 1 и резак 3 находятся в крайних исходных положениях. Материал поступает под прижимную планку, установленную на столе, и укладывается на него (первая заправка материала производится вручную, все последующие – автоматически). Включается лазер 11, 13, 12 (заслонка 16 в данный момент перекрывает луч лазера, предотвращая его попадание в зону раскроя), блок управления технологией 14, устройство ЧПУ 15, вентилятор 18. Внутри раскройного стола 1 создается разряжение и из-за образовавшейся разности давлений на поверхностях уложенного материала он фиксируется на столе, при этом воздуховод механизма съема 5 перекрыт.

Далее по программе начинается раскрой материала. Лазерный резак 3 перемещается по координате X, а стол – по координате Z. Одновременно с началом движения по координатам устройство ЧПУ 15 выдает команду на открывание заслонки 16. По мере выполнения раскроя стол 1 переходит в крайнее положение (-) под пневмосъемник

5. По координате + происходит отрезание выкроенной раскладки материала (резак 3 возвращается в исходное положение +), заслонка 16 перекрывает луч лазера. Пневмосъемник 7 опускается на выкроенные детали. С некоторой задержкой по циклу край материала захватывается механизмом захвата 2 и стол 1 возвращается в исходное положение (координата +). Под механизм съема перемещается комплектовочный стол 7, материал фиксируется на раскройном столе 1, а комплектовочный стол 7 возвращается в исходное положение. Далее следует очередной цикл работы установки.

Испытания показали, что на установке можно раскраивать материалы практически всех видов, применяемых в легкой промышленности (за исключением небольшой группы материалов, которые нельзя раскраивать тепловыми методами). Кромка деталей, раскроенных на установке, несколько отличается от кромки деталей, выкроенных ножом или резаком. Кромка деталей из синтетических материалов оплавляется, имеет более четкую границу, благодаря чему улучшаются условия работы фотодатчиков, контролирующих край изделия при полуавтоматической или автоматической сборке.

При раскрое лазером натуральных и искусственных кож благодаря обжигу торца детали отпадает необходимость выполнения операции окраски уреза.

На установке достигается более высокая точность выкроенных деталей по сравнению с существующими способами раскроя (отклонения от заданного контура не более ±1 мм). Повторяемость размеров выкроенных деталей не ниже ±0,5 мм.

При раскрое деталей на установке значительно повышается процент использования раскраиваемых материалов (не менее, чем на 2 %).

Использование установки наиболее эффективно при изготовлении деталей относительно небольшими сериями и в большом разнообразии размеров и полнот. Особенно целесообразно использовать установку для раскроя изделий, состоящих из крупных деталей, изделий из материалов, легко деформирующихся при обычном раскрое, изделий из материалов, срезы которых следует оплавлять.

Опытный образец установки ЛУРМ-1600 прошел производственные испытания и был рекомендован к серийному выпуску. Серийный выпуск установок освоен Орловским машиностроительным заводом имени Медведева объединения «Кожобувьмаш» Минлегпищемаша.

В отечественной промышленности разработкой оборудования для лазерного раскроя помимо ВНИИЛтекмаш занимались СПБК легкой промышленности, ПКБ АСУ (г. Санкт-Петербург).

За рубежом установки для лазерного раскроя выпускают фирмы «Lectra Systems» [17], «Laser Technique» (Франция) [18], «Mitsubishi Electric» [19], «Viable Systems, Inc.» (США) [20], «Euro Laser» (Германия) [21], «Epilog Laser» (США) [22], «Laser Life» (Тайвань) [23], «Yueming Laser» (Китай) [24] и др.

Одним из направлений [25] в работе этих фирм является повышение производительности и мощности создаваемых ею лазерных установок. Мощность модели Е-93 1200 Вт, скорость ее работы увеличена до 80 м/мин, а масса снижена за счет использования в качестве конструкционного материала углеродного волокна. Лазерный источник расположен в этой модели сзади машины, вместо защитного кожуха использована система всасывания газа. На установке Е-93, представляющей собой двухкоординатную систему, осуществляется раскрой материала, подаваемого из рулона специальной транспортерной лентой в один слой. Загрузка материала может осуществляться либо отдельно обрезанными полотнами, либо в рулоне с помощью размоточного механизма. С точки зрения эффективности организации швейного производства раскрой малослойного настила, по данным фирмы «Lectra Systems», уменьшает размер незавершенного производства, позволяет быстро раскраивать образцы изделий и одежду по специальным заказам. При смене моделей изделия практически не требуется переналадка установок.

Фирма «Mitsubishi Electric» освоила производство установки для раскроя лучом лазера различных материалов (бумаги, ткани, металлов). Раскраивать ткань можно в настиле до 10 слоев. После раскроя края деталей не осыпаются. Линия среза составляет 0,2 мм. Точность на раскрой ±0,5 мм, скорость резания 60 м/мин. Расход газа 100 л/100 ч, время на замену газа 30 мин. Габариты установки 3000×1800 мм. Продолжительность рабочего цикла 26 с.

Лазерные установки СМА фирмы «Yueming Laser» [26] служат для вырезки или гравировки детали из ткани, кожи, бумаги, дерева или других неметаллических материалов. Технические характеристики установок СМА приведены в табл. 4.1.

Установки моделей СМА-1200Т и СМА-1680Т имеют две лазерных системы, позволяющие одновременно производить раскрой материала, что повышает производительность в 2 раза.

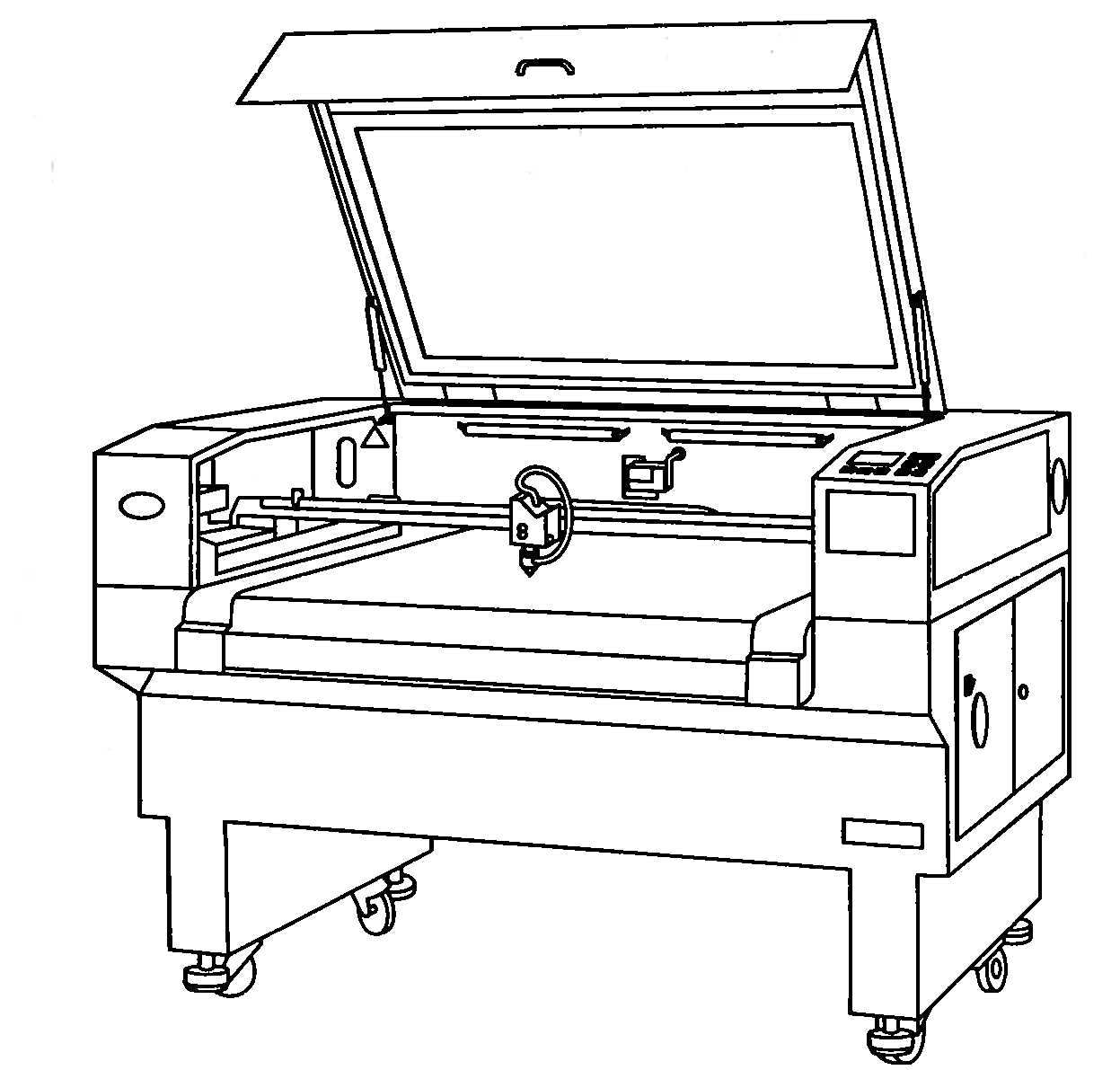

Установка модели CMA-960F (рис. 4.3) имеет подвижное рабочее поле и систему автоматической подачи ткани для осуществления непрерывного процесса вырезки (гравировки) материалов.

Таблица 4.1 – Технические характеристики установок для лазерного раскроя

| Наименование параметра | Модель установки | ||

| СМА-1200Т | СМА-1680Т | СМА-960F | |

| Рабочее поле, мм | 1600×600 | 1600×800 | 500×400 |

| Мощность лазера, Вт | 70…80 | 70…80 | 70…80 |

| Скорость вырезания, мм/мин | 0…36 | 0…36 | 0…40 |

| Напряжение, В(Гц) | 220 (50) | 220 (50) | 220 (50) |

| Точность позиционирования, мм, не менее | 0,01 | 0,01 | 0,01 |

| Потребляемая мощность, Вт, не менее | 1250 | 1250 | 1250 |

| Масса, кг | 228 | 346 | 92 |

| Габаритные размеры, мм | 1738×1138×1100 | 2200×1380×1150 | 780×620×1190 |

Рисунок 4.3 – Общий вид лазерной установки модели СМА-960F

4.3 Система управления установки для раскроя лучом лазера

В современных установках для раскроя лучом лазера загрузка данных о дизайне рисунка на материале или конфигурации раскраиваемых деталей производится через кабель USB. Встроенная память позволяет хранить до 128 дизайнов. Модель имеет собственный LCD пульт с упрощенной системой управления, что позволяет оператору самостоятельно, не используя компьютер, выбирать и запускать нужные программы. Процесс вырезки (гравировки) происходит по программе, составленной оператором на компьютере, или вручную с помощью пульта управления на самом лазере.

В комплект установки, как правило, входит программное обеспечение, воспринимающее различные форматы изображений: BMP, GIF, JPGE, PCX, TGA, TIFF, PLT, CDR, DMG, DXF. Установки могут подключаться к системам автоматизированного проектирования фирм «Gerber» (США), «Toray», «Marubeni» (Япония). В отличие от механических систем реза, бесконтактный лазерный крой обладает следующими преимуществами [27]:

– портативный дизайн и компактные размеры установок;

– возможность раскроя различных видов материалов;

– мощность и скорость могут быть с высокой точностью настроены для различных типов материалов;

– никакой предварительной или послеоперационной обработки; срез детали имеет гладкую поверхность, а верхний слой настила свободен от задиров;

– сложные криволинейные срезы и малые радиусы вырезаются аккуратно и быстро;

– отсутствует смещение материала; зона температурного воздействия минимальна, поэтому структура сохраняется неизменной;

– вредный уровень шума намного ниже, чем у большинства механических раскройных машин.

Кроме перечисленных преимуществ, общих для всех установок, отдельные из них имеют ряд дополнительных функций.

Фирма «Euro Laser»:

– система маркировки для совмещения срезов;

– система подачи материала;

– модульное наращивание размеров стола (1800 – 5400 мм);

– автоматический модуль чистки конвейера;

– всемирная доступность запасных частей без предварительного заказа;

– быстрое переключение на обычные методы механического реза с помощью инструментальных головок Zund.

Фирма «Epilog Laser»:

– выпускает настольные лазерные системы, которые подключаются к персональному компьютеру подобно принтеру и способны осуществлять "печать" непосредственно из CorelDraw;