Добавлен: 10.11.2023

Просмотров: 164

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Такой выбор нулевой точки обеспечивает более удобную для выполнения расчетов методику программирования раскладки и, самое главное, удобство базирования и контроля точности положения резака по угловой координате. Нулевая точка является геометрической осью каретки и центра резака, что обеспечивает заданную угловую точность позиционирования резака и обеспечивает также равномерное распределение нагрузки на опорную плиту режущего инструмента. Таким образом, при изготовлении лекала, независимо от способа (ручного или машинного), на нем должны быть указаны продольная ось колодки и центральная точка – середина отрезка этой оси между точками ее пересечения с контуром детали. К центральной точке привязывается вектор, направленный вдоль продольной оси колодки от пятки к носку. Следует отметить, что при машинном составлении раскладок лекал и программ управления прессом информация о раскладке должна быть получена в виде тройки чисел на каждую деталь соответственно: две линейные координаты Х и Y положения центра лекала в системе координат листа (раскладка) и угловая координата α, соответствующая углу между осью ОХ системы координат материала (раскладки) и вектором.

Таким образом, при использовании описанной конструкции инструмента процесс переналадки пресса состоит в смене резаков (выполняется на трех технологических уровнях). Первые два уровня определяют смену инструмента при раскрое текущего комплекта деталей. При раскрое каждого листа резины по заданной программе смена любого из шести резаков производится автоматически. Поэтому при составлении раскладок рекомендуется составлять их из набора не более шести лекал. При смене раскладки производится смена всех резаков вручную, путем снятия установочных плит с резаками и установки новых, соответствующих технологической карте раскроя. Третий технологический уровень смены представляет собой смену инструмента на новый комплект лекал и состоит в изготовлении и разметке нового комплекта резаков и крепления резаков на те же установочные плиты.

2.5 Структурные схемы траверсного пресса для автоматизированного раскроя

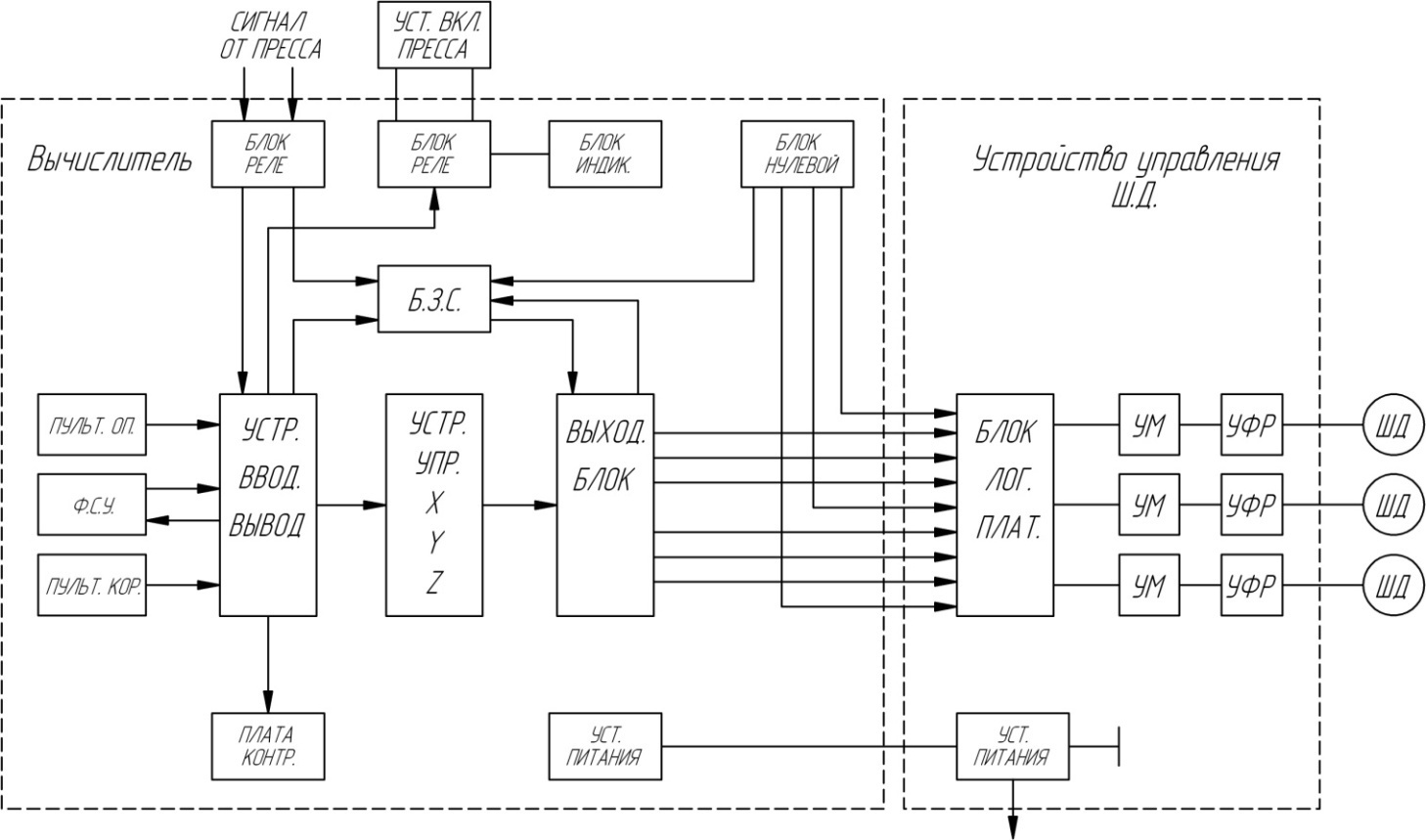

Система ЧПУ Н33-1М предназначена для управления величиной и скоростью перемещений электрических шаговых двигателей, которые через гидроусилители преобразуются в перемещения исполнительных механизмов. Информация о перемещении по всем координатам набивается на управляющую перфоленту. Структурная схема устройства управления ЧПУ Н33-1М дана на

рис. 2.4.

Функционально устройство состоит из вычислителя и устройства управления шаговыми приводами. Вычислитель предназначен для выработки сигналов управления технологическими операциями механизма подачи материала (манипулятора) и пресса. Вычислитель состоит из устройства ввода и вывода УВВ, выходного блока ВБ, блока задания скорости БЗС, нулевого блока БН, пульта оператора ПО, пульта коррекции ПК, входных и выходных блоков реле.

Устройство управления шаговыми приводами предназначено для преобразования выходных сигналов вычислителя в сигналы управления шаговыми приводами.

Устройство ввода и вывода состоит из устройства фотоввода УФВ, которое состоит из фотосчитывающего устройства для считывания информации с перфоленты. Устройство ввода и вывода участвует в работе вычислителя во всех режимах за исключением режима «Ручное управление». Фотосчитывающее устройство состоит из лентопротяжного механизма, электромагнитов тормоза-пуска и головки фотоэлементов. Головка связана с устройством ввода и вывода через усилители считывания.

Рисунок 2.4 – Блок-схема управления траверсным прессом

Выходной блок ВБ выдает сигналы на отработку перемещений. В схеме можно различать три аналогичных канала X, Y, Z; в каждом из которых имеются устройства распределения по плоскостям обработки и направлению. В регистре X накапливаются шаги, выработанные интегратором X; в регистре Y накапливаются шаги, выработанные интегратором Y; в регистре Z накапливаются шаги, выработанные интегратором Z. Считывание информации осуществляется импульсами блока задания скоростей БЗС. Блок задания скоростей БЗС поддерживает постоянную контурную скорость для формирования сигналов, частота следования которых соответствует заданной скорости подачи (для обеспечения режимов разгона и торможения с автоматическим определением момента начала торможения).

Гидравлическая система управления силовыми приводами исполнительных механизмов.

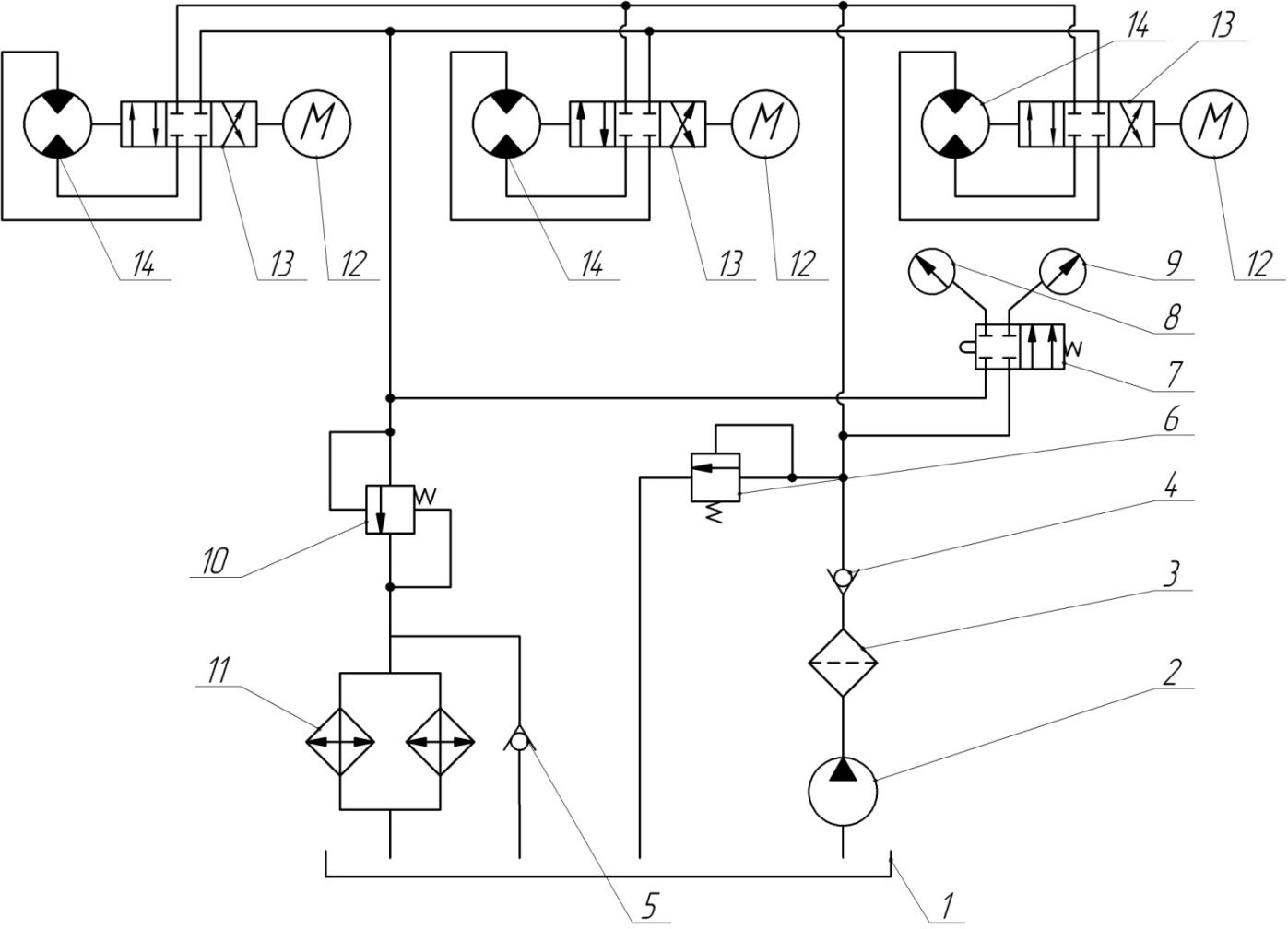

Механизм позиционирования каретки вдоль верхней траверсы, механизм углового позиционирования резака и механизм подачи листового материала в зону разруба имеют одинаковые приводные устройства, а именно: шаговый двигатель с гидроусилителем. Гидравлические усилители имеют собственную гидравлическую систему управления, не совмещенную с гидросистемой пресса ПВГ-18-ПУ. Гидравлическая система управления силовыми приводами представлена на рис. 2.5.

Техническая характеристика гидравлической системы управления

| Мощность электродвигателя привода насоса, кВт | 2,2 |

| Частота вращения, об/мин | 1460 |

| Номинальная подача масла в гидросистему, л/мин | 22 |

| Давление в линии нагнетания, МПа | 4 |

| Давление в линии слива, МПа | 0,4 |

| Объем масла, см3 | 63 |

Рисунок 2.5 – Гидравлическая система управления силовыми приводами

Техническая характеристика шагового привода с гидроусилителем типа Э32Г18-22

| Номинальное давление, МПа | 6,3 |

| Крутящий момент, Н∙м при частоте 10 Гц при частоте 2 Гц | 11 2 |

| Максимальное число импульсов | 8600 |

| Максимальная частота вращения, об/мин | 2000 |

| Масса, кг | 15 |

В гидравлическую систему управления (рис. 2.5) входят следующие элементы: 1 – гидробак, 2 – насос, 3 – маслофильтр, 4 и 5 – обратные клапаны, 6 – предохранительный клапан, 7 – распределитель, 8 и 9 – манометры, 10 – напорный клапан, 11 – радиатор для охлаждения масла, 12 – шаговые двигатели, 13 – трехпозиционные распределители, 14 – гидромоторы.

Работа системы управления.

При включении электродвигателя привода насоса 2 масло под давлением через фильтр 3 поступает в гидросистему и по достижению давления настройки предохранительного клапана

6 сбрасывается через него в бак 1. Гидросистема находится в исходном состоянии. Давление в напорной ветви можно проконтролировать по манометру 9, переключив распределитель 7. При подаче управляющих сигналов в обмотке одного или нескольких шаговых двигателей 12 от системы числового программного управления происходит угловое смещение ротора или роторов шаговых двигателей, при этом распределители 13 открывают свои каналы на подачу жидкости под давлением к гидромотору или гидромоторам 14. Гидромоторы отрабатывают заданное угловое перемещение и возвращают распределители 13 в исходное состояние. В сливной магистрали устанавливается рабочее давление в 0,5 МПа напорным клапаном 10. В сливной магистрали установлен радиатор 11 для охлаждения отработанного масла. Для предохранения радиатора от перегрева при интенсивной работе привода, параллельно маслорадиатору установлен обратный клапан 5, перепускающий часть масла в бак. Обратный клапан 4 предохраняет систему от слива масла в бак при остановке насоса.

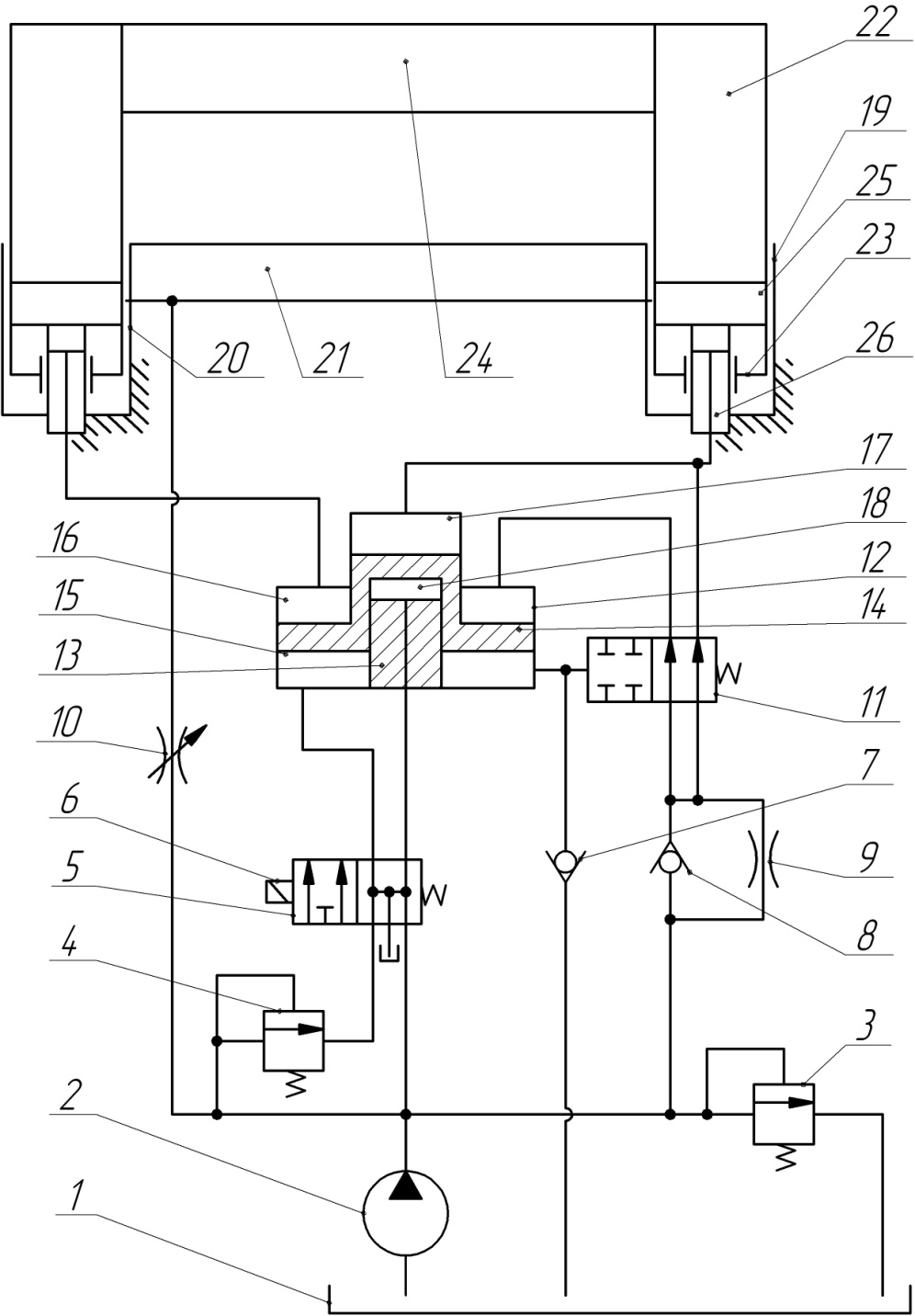

Описание гидравлической системы управления процессом вырубки.

Гидравлическая система управления представлена на рис. 2.6. В систему управления входят следующие элементы: гидробак 1, гидронасос 2, предохранительный клапан 3, напорный клапан 4, распределительный золотник 5, электромагнит 6, обратные клапаны 7 и 8; дроссели 9 и 10; клапан подпитки 11; гидродозатор 12; два силовых гидроцилиндра, конструктивно расположенные в нижней части скалок 22. В конструкцию силового гидроцилиндра входят детали: поршень 25, шток 26, скалка 22 и крышка 23. В штоке 26 имеется отверстие по всей его длине и имеющее выходы в полость между поршнем и крышкой. Скалки 22 размещены в цилиндрических направляющих 19, а направляющие, в свою очередь, жестко крепятся к нижней неподвижной траверсе 21, связанной с рамным основанием пресса. На скалках 22 крепится верхняя траверса

24. Штоки 26 ввернуты во фланцы 20, закрывающие направляющие 19 в нижней части.

Работа гидропривода. На рис. 2.6 гидросистема и ее элементы показаны в исходном состоянии. При включении электродвигателя привода насоса 2 жидкость из гидробака 1 поступает в распределитель 5 и сливается обратно в бак. Рабочее давление в данный момент отсутствует. При включении электромагнита 6 распределитель 5 переключится в рабочее положение и жидкость под давлением, определяемым настройкой предохранительного клапана 3, поступает в малую силовую полость 18 гидродозатора 12. Под действием давления жидкости подвижный поршень 14 гидродозатора 12 начнет перемещаться вверх, выдавливая из равновеликих объемов 16 и 17 жидкость через трубопроводы штоки 26 в рабочие полости силовых цилиндров. Так как поршни 25 и штоки 26 закреплены во фланцах 20, то скалки 22 получат перемещение вниз, увлекая за собой и верхнюю траверсу. Скорость V1, м/с перемещения траверсы на этом участке холостого пробега до момента встречи с резаком можно определить:

| (2.1) |

где Q – расход насоса, м3/с;

D1 – диаметр неподвижного поршня дозатора, D1 = 0,07 м.

Рисунок 2.6 – Гидравлическая система управления

процессом вырубки

В момент встречи траверсы с резаком скорость ее перемещения резко снижается, почти до 0. В результате резкого замедления скорости движения траверсы давление в гидросистеме пресса мгновенно возрастает, что приводит к срабатыванию напорного клапана 4, и жидкость под более высоким давлением через распределитель 5 попадает в большую полость 16 гидродозатора. Скорость V2, м/с движения поршня