Файл: Российской федерации федеральное государственное бюджетное образовательное.docx

Добавлен: 10.11.2023

Просмотров: 86

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

ИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ

(национальный исследовательский университет)»

Авиационный технологический комплекс МАИ

Институт материаловедения и технологий материалов

Кафедра «Технология композиционных материалов, конструкций

и микросистем»

КУРСОВАЯ РАБОТА

По дисциплине: _ ____________________

_____________________________________________________________________________

На тему:

Студент гр. ____________________/ Сатарин И.А. /

Руководитель ___________________________ _/Бухаров С.В. /

К з а щ и т е д о п у с т и т ь

Зав. кафедрой ТКМКМ ____________________ /Бабаевский П.Г./

“___”__________________ 20____г.

Оценка ______________________ Дата защиты __________________

Председатель комиссии _______________________/___________________/

МОСКВА – 2019

Оглавление

Введение

1. Технологические принципы совмещения связующих с волокнистыми материала (нити, Ткани).

1.1. Исходные компоненты волокнистых препрегов.

1.1.1 карбосилановые связующие

1.1.2 углеродные Армирующие материалы (жгуты, нити, ткани)

1.2. Физико-химические основы совмещения ОКС(карбосилановые связующие) с волокнистыми АМ.

2. Оборудования и оснастка производства термопластичных препрегов на основе КСС и УАМ.

3. Технологические свойства и методы определения свойств препрегов.

Заключение

Список литературы

Введение

В последние годы в зарубежной авиакосмической технике широкое применение находят новые конструкционные и функциональные ПКМ на основе термопластичных матриц. По сравнению с традиционными ПКМ на основе термореактивных (эпоксидных) смол композиционные термопластичные материалы (КТМ) обладают достоинствами

–эксплуатационными: на 20–40% выше стойкость к ударным нагрузкам и локальным повреждениям; высокая устойчивость к воде и дождевой эрозии; химическая стойкость, в том числе к авиационным топливам и маслам; огнестойкость, пониженные дымообразование и токсичность;

ремонтопригодность (материал легко сваривается);

– технологическими: возможность формования деталей на металлургическом оборудовании (штамповкой, давлением, прокаткой); короткий (от 10 до 60 мин) цикл формования; возможность переформовки бракованных изделий; коэффициент использования материала до 95%; неограниченный срок хранения препрега.

Технология получения деталей из полимерных КМ, армированных непрерывными волокнами, традиционна: сначала готовят полуфабрикат, далее –препрег, затем препрег раскраивают, выкладывают в пакет и формуют деталь или лист. Однако специфические свойства термопластичных связующих–

высокие вязкость растворов и расплавов, температура перехода в вязкотекучее состояние, зависимость свойств от степени кристалличности и скорости охлаждения, низкая адгезионная способность многих термостойких термопластов, способность к волокнообразованию и самоармированию вносят коррективы в каждую из операций при изготовлении из них деталей.

Из существующих технологий совмещения термопластичных матриц с непрерывным наполнителем наиболее широко применяются растворная, расплавная, электронно-ионная, пленочная, волоконная, порошковая технологии. Но только растворная и волоконная технологии обеспечивают качественную пропитку наполнителя связующим и высокий уровень механических свойств КМ. Однако использование растворителей требует создания громоздких и дорогостоящих рекуперационных устройств, а пропитка проводится в 2–3 этапа. Полученный препрег из-за жесткости практически не пригоден для дальнейшей работы. Кроме того, многие термопластичные связующие не растворяются, как полифениленсульфид (ПСФ), или растворяются только в концентрированных кислотах (ЖКП, ПЭЭК).

Цель настоящей курсовой работы является описание технологических принципов совмещения связующих с волокнистыми материалами, разобрать исходные компоненты волокнистых препрегов, физико-химические основы совмещения связующих с волокнистыми армирующими материалами, рассмотреть оборудование и оснастку производства термопластичных препрегов, и технологические свойства и методы определения свойств препрегов.

Для достижения поставленной цели необходимо рассмотреть:

-

Технологии совмещения связующих с волокнистыми материалами, исходные компоненты волокнистых препрегов, физико-химические основы для совмещения связующих с волокнистыми армирующими материалами. -

Оборудование и оснастку производства термопластичных препрегов. -

Технологические свойства и методы определения свойств препрегов.

1. Технологические принципы совмещения связующих с волокнистыми материала (нити, Ткани)

Особенностью композитов (наполненных и армированных полимерных материалов) является то, что материал во многих случаях производится непосредственно в процессе изготовления изделия, но может изготавливаться в виде заготовок (листов, стержней и др.) для последующей обработки и получения изделий механическими и термомеханическими методами. Свойства получаемого композиционного материала зависят от выбора исходных компонентов и их соотношения, взаимодействия между ними, вида и расположения волокон в армирующем наполнителе, метода и технологических условий изготовления изделия (давления, температуры, времени), дополнительной обработки изделия и ряда других факторов. Выбор основных компонентов наполненных и армированных полимерных композитов определяется многими факторами: необходимыми функциональными требованиями к готовым материалам и изделиям, их эксплуатационной надежностью и безопасностью эксплуатации, совместимостью и взаимным влиянием компонентов, технологичностью переработки, доступностью и стоимостью.

Определяющим при создании композитов является взаимодействие и взаимовлияние компонентов в элементарном объеме волокно-матрица (связующее). Чем выше необходимые свойства получаемого композита конструкционного назначения, тем более сложный комплекс требований должен выдерживаться при выборе исходных компонентов, без выполнения которых невозможно получение качественных изделий. Эти требования включают нижеследующие характеристики:

• должно быть определенное соотношение между механическими свойствами армирующих волокон и матрицы (ниже индексы «в» и «м» относятся соответственно к волокнам и матрице); • модуль упругости при растяжении и сдвиге волокон должен быть больше матрицы EB>EM;GB>GM; • прочность волокон должна быть больше чем связующего σв* > σм *; удлинение при разрыве волокон должно быть несколько меньше, чем матрицы σв* < σм *; • коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно – матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; • термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов или отверждения реактопластов. Взаимодействие волокон с матрицей должно обеспечивать высокую реализацию механических свойств волокон в армированном материале и его монолитность. Для этого необходимы:

• хорошая смачиваемость волокон матрицей (связующим); • высокая адгезия между волокном и матрицей, характеризуемая сдвиговой прочностью на границе раздела волокно-матрица; • отсутствие или минимальное изменение свойств волокон под влиянием компонентов матрицы; • релаксация внутренних напряжений в элементарном объеме волокно-матрица при термообработке или под влиянием компонентов связующего и другие факторы.

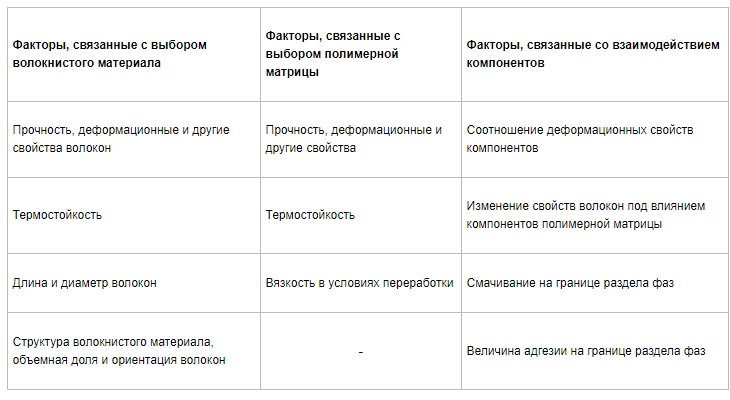

Выбор компонентов композиционно-волокнистых материалов осуществляется с учетом индивидуальных свойств волокнистого полуфабриката и полимерного связующего (полимерной матрицы), а также их взаимного влияния, обусловленного рядом факторов, в том числе следующих (табл. 1).

Таблица 1. Выбор компонентов композиционно-волокнистых материалов

Для формования изделий и/или получения волокнистых полимерных композитов на основе термо- и реактопластов применяются различные исходные материалы и составы:

• порошкообразные и гранулированные термопласты, листовые и стержневые заготовки на их основе; • порошкообразные и волокнистые наполнители, матрицы (связующие) в виде расплавов или жидких композиций (растворов и эмульсий, компаундов, содержащих исходные мономеры или олигомеры); • премиксы (на основе эпоксидных, полиэфирных или других связующих) в виде паст, порошков, рыхловолокнистых смесей гранул и таблеток; • препреги (на основе нитей, жгутов, лент, тканей, нетканых матов и холстов, бумаг, пропитанных связующим) и другие.

Получение волокнистых полимерных композитов и изделий из них на основе термо- и реактопластов (армированных волокнами полимерных материалов) включает различные основные стадии в зависимости от вида матрицы (связующего), приведенные в табл. 2 .

Основные параметры процессов получения армированных полимерных материалов — это давление, температура и время. Давление обеспечивает уплотнение материала и создание изделий заданной формы.

Температурно-временные режимы получения деталей и изделий определяются протеканием в материале физических (кристаллизация, релаксация) и химических (реакции отверждения и сшивки) процессов. Кроме того, время процесса зависит от скорости прогрева и охлаждения перерабатываемого материала, что определяет выравнивание температуры по его толщине.

В процессах переработки термопластов и армированных термопластов они переводятся в высокоэластическое или вязкотекучее состояние и затем затвердевают при снижении температуры. В расплавленном или текучем состоянии происходит деформирование материала и придание материалу формы детали или изделия. При выдержке термопластов перед охлаждением, кристаллизации и релаксации (снятия внутренних напряжений) необходимо время для обеспечения стабильности размеров и формы получаемых изделий.

Таблица 2. Основные стадии процесса получения армированных полимерных материалов и изделий на их основе

При переработке реактопластов на первой стадии также происходит плавление или размягчение материала, его деформирование и придание материалу необходимой формы. На второй стадии происходят реакции образования химических сшивок и сетчатой структуры полимера. Часто при реакциях отверждения реактопластов с выделением тепла происходит разогрев материала, что может вызвать его деструкцию, поэтому в цикле формования может иметься необходимость отвода выделяющегося тепла.

После процесса формования изделий происходит их усадка как вследствие уменьшения объема при охлаждении и кристаллизации, так и особенно при отверждении реактопластов. Они требуют некоторого времени выдержки. Неполнота протекания этих процессов приводит к последующим усадочным явлениям в готовых изделиях.

При использовании исходных материалов, содержащих растворители, а также при отверждении реактопластов, выделяющих низкомолекулярные продукты реакции, они должны быть удалены для того, чтобы сохранить монолитность материала. Получению монолитного материала также способствует применяемое давление, поскольку остаточная часть низкомолекулярных компонентов, выделившаяся в виде газовой фазы (пузырей), может быть растворена под давлением и уже не препятствует нормальному процессу формования изделий.

1.1. Исходные компоненты волокнистых препрегов

Смешение может происходить без всякого принудительного воздействия благодаря диффузии (пропитке) одного компонента в среде другого или осуществляться под действием внешних сил, создаваемых рабочими органами смесительных машин.

По характеру процесса различают периодическое и непрерывное смешение. При периодическом смешении все перемешиваемые компоненты одновременно или в определенной последовательности вводятся в полимер, который многократно пропускается через рабочие узлы смесительных машин.

Смешение при этом продолжается до тех пор, пока не будет достигнуто требуемое качество смеси. При непрерывном смешении заданное количество смеси достигается за один проход через рабочую полость смесителя. Смешение широко используется для создания материалов с заранее заданными свойствами. Не затрагивая химическую природу полимера, а ограничиваясь лишь структурными изменениями путем направленного осуществления процесса, можно в несколько раз увеличить разрывную и ударную прочность изделий, улучшить их эксплуатационные характеристики. Смешение полимеров, осуществленное с помощью механических сил различной природы - сложный физико-химический процесс. Механические процессы могут возникать вследствие сдвиговых механических воздействий при обработке в червячных и роторных смесителях, ультразвуковых колебаний в жидких и твердых средах при смешении в ультразвуковом поле, используются также виброакустическая обработка, магнитное поле и т.д. Смешение представляет собой совокупность различных процессов, общим для которых является то, что они превращают набор компонентов в материал с определенными свойствами.