Файл: Российской федерации федеральное государственное бюджетное образовательное.docx

Добавлен: 10.11.2023

Просмотров: 87

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Важное место среди волокнистых полуфабрикатов и материалов на их основе занимают комбинированные или гибридные системы, где в качестве армирующего компонента используется сочетание двух волокон или волокнистых материалов, подобранных таким образом, чтобы отрицательные характеристики одного нивелировались положительными свойствами другого или существенно уменьшалась стоимость материалов за счет введения более дешевого компонента. Так, например, использование комбинированных текстолитов из тканей на основе углеродных волокнистых материалов в сочетании со стеклотканями. При этом увеличивается абсолютная прочность на изгиб и сжатие, незначительно изменяются удельные массовые показатели остальных механических свойств. Широко рекомендуются также полуфабрикаты на основе углеродных и сверхвысокомодульных органических волокон, а также нитей и тканей из них в различных сочетаниях. Полученные композиты обладают повышенной прочностью на сжатие, более высокой ударной вязкостью и лучшими усталостными свойствами, чем сопоставимые однокомпонентные структуры.

Армирующие волокнистые полуфабрикаты по типу примененного связующего подразделяются на две группы: АВП на основе термопластичных полимеров и АВП на основе термореактивных матриц.

После процесса пропитки и отжима избытка связующего избыточный растворитель удаляется путем сушки. Армирующие волокнистые полуфабрикаты на основе реактопластов для обеспечения оптимальных условий переработки в ВПКМ и достижения оптимума свойств последних должны удовлетворять целому ряду требований, в том числе следующим:

заданное содержание связующего, наполнителя и летучего растворителя;

малая степень отверждения связующего и длительный срок его «жизни»;

необходимая формуемость и «липкость» связующего, то есть комплекс показателей, обусловленных как податливостью волокнистого материала, так и термомеханическими свойствами связующего и др.

Полнота пропитки матрицей (связующим) зависит как от гидродинамических условий процесса, так и от условий смачивания границы раздела фаз волокно–связующее. Очень важным показателем армированных волокнистых полуфабрикатов является достижение высокого качества пропитки и отсутствие воздушных включений как на границе волокно–связующее, так и в слое связующего. Только при этих условиях может быть обеспечено получение высококачественных монолитных волокнистых композитах.

Важной проблемой является обеспечение длительного срока «жизни» АВП без потери его технологических свойств. Это, в основном, связано с выбором связующих, скорость отверждения которых в условиях хранения АВП достаточно низка. Однако это требует соблюдения заданного срока хранения.

Свойства композиционных материалов, получаемых из армирующих волокнистых полуфабрикатов, при этом определяются характеристиками АВП.

Технология получения полуфабрикатов и изделий из композиционных материалов достаточно хорошо отработана.

Композиционные материалы с неметаллической матрицей, а именно полимерные карбоволокниты используют в судостроении и автомобилестроении; из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и другом. Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, дисков авиационных тормозов, химически стойкой аппаратуры. Изделия из бороволокнитов применяют в авиационной и космической технике. Органоволокниты применяют в качестве изоляционного и конструкционного материала в электропромышленности и радиопромышленности, авиационной технике, автостроении; из них изготовляют трубы, емкости для реактивов, покрытия корпусов судов и другое.

Армирующий наполнитель КМ как правило несет силовую нагрузку. В КМ выигрыш в функциональных (конструкционных) показателях связан с высокой прочностью наполнителя, например, борных или углеродных волокон, и с его высокой жесткостью.

Матрица КМ служит для распределения деформаций и напряжений между волокнами, или частицами армирующих наполнителей, для придания композиту упругих свойств и формы изделий.

2

3

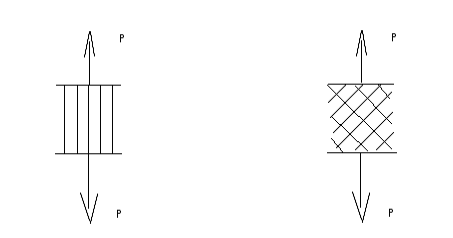

3Рисунок 2 - Однонаправленный КМ.

Рисунок 3 - Перекрёстноармированный КМ.

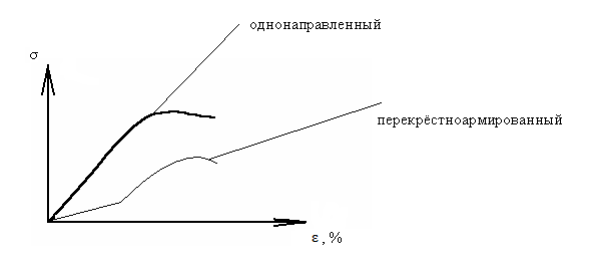

Рисунок 4 - График зависимости ε-σ.

Наполнителями в КМ могут служить:

1. твердые тонкодисперсные, зернистые или пластинчатые частицы, полые сферы;

2. поверхностные (слои);

3. волокнистые материалы (нити, ровинги, жгуты, ленты, ткани, а также нитевидные кристаллы или усы).

В конструкционных КМ применяют преимущественно волокнистые армирующие наполнители, при этом "прочность" композиции определяется двумя основными факторами:

-

регулярностью распределения волокон в объеме матрицы(рисунок 5).

5

6

6Рисунок 5 - Регулярно распред. волокна

Рисунок 6 - Нерегулярно распред. волокна в в объёме матрицы. объёме матрицы.

2. взаимодействием между волокном и матрицей (межфазное взаимодействие):

1. механические взаимодействия;

2. физическое взаимодействие (адгезия);

3. химические взаимодействия.

Характеристики матричных материалов определяют механические свойства КМ при сдвиге и нагружении их напряжениями нормальными к направлению армирования, а также термоустойчивость, химическую стойкость композита (хемостойкость) и технологические режимы получения изделий.

Поскольку большую часть технологических методов занимает пропитка, то для пропитки очень важными параметрами являются: вязкость и величина молекулы. Роль матрицы заключается также в придании формы изделию. Кроме основных компонентов - арматуры и связующего - в состав КМ могут входить различные катализаторы, пластификаторы, стабилизаторы, отвердители, красители и т.п.

Требования, предъявляемые к компонентам КМ

Армирующие наполнители должны обладать:

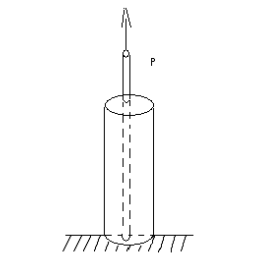

1. небольшой плотностью. Чем выше единица объёма вещества, тем прочнее и плотнее материал. Как правило, проводят армирование (рисунок 6), чтобы снизить вес изделия, а, следовательно, уменьшить плотность вещества. Рис. 6 - Процесс армирования.

Рисунок 7. Процесс армирования

2. высокой прочностью во всем интервале рабочих (- технологических, - эксплуатационных) температур;

3. технологичностью.

4. минимальной растворимостью в матричном материале. Растворение не должно быть глобальным.

5. высокой химической стойкостью, отсутствие фазовых превращений в эксплуатационном и технологическом интервале температур. Матрица должна быть: 1. нетоксичной при изготовлении и эксплуатации; 2. воспринимать любые формы нагрузок и обеспечивать передачу усилий на волокна. 3. технологичной в переработке и изготовлении КМ (технологичной, то есть, чтобы была возможность обработки данного материала при данных технологических условиях).

2. Оборудования и оснастка производства термопластичных препрегов на основе КСС и УАМ

Порошковая технология осуществляется двумя способами: смешением с коротковолокнистыми структурами (штапельным волокном) и совмещением методом напыления. Совмещение напылением может происходить в псевдоожиженном слое, и с помощью струйного метода, посредством сжатого воздуха, струя которого направляется на волокно.

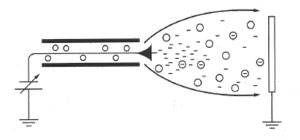

Главной задачей метода является закрепление порошинок на поверхности волокна. Эта задача может осуществляться тремя методами. Первый метод — напыление на горячую поверхность при условии, что температура волокна будет выше Тпл порошка. Второй метод — напыление в плавильной горелке. В данном методе порошинка пролетает с помощью сжатого воздуха через пламя горелки и, оплавляясь, превращается в каплю, прилипая к поверхности волокна. И наконец, третьим методом является напыление в поле статического электричества, когда частица порошка имеет один заряд, а волокно другой, и, повинуясь силе Кулона

, они совмещаются.

Технология порошковой окраски электростатическим напылением.

Рис. 8 - Технология зарядки коронным разрядом

Его популярность обусловлена следующими факторами: высокая эффективность зарядки почти всех порошковых красок, высокая производительность при порошковом окрашивании больших поверхностей, относительно низкая чувствительность к влажности окружающего воздуха, подходит для нанесения различных порошковых покрытий со специальными эффектами (металлики, шагрени, мауары и т.д.).

Наряду с достоинствами электростатическое напыление имеет ряд недостатков, которые обусловлены сильным электрическим полем между пистолетом распылителем и деталью, которое может затруднить нанесение порошкового покрытия в углах и в местах глубоких выемок. Кроме того, неправильный выбор электростатических параметров распылителя и расстояния от распылителя до детали может вызвать обратную ионизацию и ухудшить качество полимерного порошкового покрытия.

Начало формы

Конец формы

Оборудование для порошковой окраски - электростатический пистолет распылитель есть типовом комплексе порошковой окраски Альфа Колор.

Пленочная технология

Пленочная технология сочетается со сборкой пакета-заготовки (совмещение связующего с волокном), сам процесс пропитки осуществляется во время формования, время процесса ограничивается временем термостабильности расплава для термопластичных связующих или вязкотекучего состояния для термореактивных связующих.

Технологический пакет для формования.

1. Подготовка поверхности формы путем нанесения противоадгезионного смазочного материала для предотвращения склеивания изделия с формой.

2. Укладка слоев заготовок из сухой ткани, пропитанной смолой, а чаще всего препрега. Число слоев должно обеспечивать нужную толщину изделия.

3. Укладка разделительной ткани для обеспечения разделения вакуумного мешка от формы.

4. Укладка впитывающих дренажных слоев.

5. Укладка эластичной оболочки, герметизирующего жгута по периметру формуемого изделия и установка термопар; проверка мешка на герметичность.

6. Формование (отверждение или полимеризация) при заданных температуре, давлении и выдержки.

7. Управление процессом отверждения с записью на ленте режима термостатирования.