ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.12.2021

Просмотров: 3644

Скачиваний: 4

Сплави системи алюміній-мідь мають понижені ливарні властивості, низьку пластичність і корозійну стійкість, але добре оброблюються різанням. Схильні до утворення усадкових раковин і усадкової пористості. Можуть витримувати значні навантаження, в тому числі при підвищених температурах. Основна галузь використання – літакобудування.

Складні алюмінієві сплави, що вміщують мідь і кремній, мають високу рідкоплинність, корозійну стійкість, добре зварюються. Їх застосовують для виготовлення корпусів різних приладів, поршнів для автомобільних і тракторних двигунів, деталей авіаційних двигунів.

Алюмінієво-магнієві сплави серед усіх ливарних алюмінієвих сплавів мають найвищі механічні властивості, понижену щільність, високу корозійну стійкість. Їх використовують для виготовлення виливків, що зазнають значних вібраційних навантажень або впливу морської води. Однак, ці сплави мають понижені ливарні властивості, тому виготовлення виливків з них викликає суттєві технологічні труднощі.

Мідні сплави після алюмінієвих займають друге місце в структурі виливків із сплавів кольорових металів (25%). В основному використовують латуні, олов’яні та безолов’яні бронзи.

Для легування мідних сплавів використовуються переважно такі елементи як олово, цинк, алюміній, кремній, марганець, нікель, берилій, свинець, залізо, фосфор. В марках мідних сплавів ці елементи позначаються такими літерами: Zn – Ц; Sn – О; Al – А; Si – К; Mn – Мц; Ni – Н; Be – Б; Pb – С; Fe – Ж; P – Ф. Мідні сплави поділяються на дві основні групи – латуні, бронзи та мідно-нікелеві сплави.

Латуні – найбільш розповсюджені мідні сплави, що відзначаються відносною дешевизною, високими механічними та технологічними властивостями. Основним легуючим елементом є цинк. Поділяються на подвійні (прості) та багатокомпонентні (леговані). Подвійні латуні маркуються літерою Л (латунь) і числом, яке показує середній вміст міді в сплаві (Л96, Л90, Л59 тощо). Решта в сплаві – цинк. Багатокомпонентні латуні, призначені для лиття, маркуються літерами Л (латунь), Ц (цинк), далі число, що показує вміст цинку в процентах, за ним ставляться літери, які показують наявність того чи іншого легуючого елемента з вказанням біля нього вмісту цього елемента в процентах. Наприклад, ЛЦ38Мц2С2 – латунь, яка містить 38% Zn, 2% Mn, 2% Pb, решта – мідь.

Для фасонного литва використовують, головним чином, багатокомпонентні латуні, які крім цинку можуть вміщувати марганець, залізо, алюміній, свинець, кремній. Це латуні таких марок: ЛЦ40С, ЛЦ40Мц1,5, ЛЦ38Мц2С2, ЛЦ16К4 та ін. Більшість з них мають високу рідкоплинність, оброблюваність різанням, зварність, корозійну стійкість, добрі антифрикційні властивості. Вони знаходять широке використання в суднобудуванні, для виготовлення деталей запірної арматури, що працює в прісній воді, деталей вузлів тертя тощо.

Оброблювані тиском складні латуні маркують літерою Л, за якою ідуть літери, що позначають легуючі елементи, а за ними перші дві цифри показують вміст міді, а наступні вміст інших елементів (решта цинк), наприклад, марка ЛАНКМц 75-2-2,5-0,5-0,5 означає латунь з масовою часткою Cu – 75%; Al – 2%; Ni – 2,5%; Si – 0,5; Mn – 0,5%.

Олов’яні бронзи широко застосовують для виготовлення литої запірної арматури, підшипників, зубчатих коліс, втулок, що працюють в умовах інтенсивного зношування, підвищеного тиску води та пари. Вони мають добрі ливарні властивості, що дозволяє отримувати складні за конфігурацією виливки. Це такі бронзи як БрО8Ц4, БрО10Ф1, БрО3Ц12С5, БрО10С10, БрО5С25 та інші.

Безолов’яні бронзи за деякими властивостями перевершують олов’яні і з успіхом можуть бути використані як замінники останніх. Вони мають більш високі механічні, корозійні та антифрикційні властивості. Однак їх ливарні властивості гірші: нижча рідкоплинність, вища схильність до окислення, значна лінійна усадка (2,0...3,0%). З них виготовляють арматуру, в тому числі для морської води, антифрикційні деталі, деталі для хімічної та харчової промисловості тощо. Це бронзи марок БрА9Мц2Л, БрА10Ж4Н4Л, БрА10Ж3Мц, БрС30, БрА9Ж4Н4МЦ та інші.

Магнієві

сплави

для фасонного лиття розроблено на базі

систем

Mg

- Al - Zn, Mg - Zn - Zr, Mg - Nd.

Ливарні

магнієві сплави

маркуються літерами МЛ і цифрою

(порядковий номер), наприклад, МЛ2, МЛ5,

МЛ10 та ін. Магнієві ливарні сплави

придатні для усіх відомих способів

лиття – в піщані, оболонкові форми, в

кокілі (кокіль

– metal

mould),

під тиском (лиття

під тиском

– die

casting,

pressure

casting),

за виплавними моделями (лиття

за виплавними моделями

– investment

casting).

Характерною особливістю цих сплавів є їх висока питома міцність, що і визначає основну галузь застосування – аерокосмічна промисловість. Із ливарних магнієвих сплавів виготовляють колеса, шасі літаків, корпуси насосів і приладів. Недоліком цих сплавів є легка окислюваність при виробництві виливків. Для запобігання запалювання магнієвого сплаву при стиканні з повітрям у процесі заливання струмінь металу опиляють порошком сірки.

Титанові сплави відзначаються малою густиною, високими питомою міцністю, фізико-механічними властивостями та корозійною стійкістю. Маркуються титанові сплави літерами ВТ і цифрою (порядковий номер), наприклад, ВТ5, ВТ20 та ін.

Деякі титанові сплави мають добрі ливарні властивості і застосовуються для виготовлення фасонних виливків (ВТ5Л, ВТ9Л, ВТ20Л та ін.). Вони мають високу рідкоплинність, малосхильні до утворення гарячих тріщин і концентрованих усадкових раковин. Однак виготовлення виливків з титанових сплавів викликає значні технологічні труднощі, зумовлені активною взаємодією рідкого розплаву зі всіма матеріалами, що використовуються для виготовлення ливарних форм. Задовільним матеріалом у цьому відношенні є графіт і в сучасному ливарному виробництві форми виготовляють, як правило, з його використанням.

-

Ливарні форми

За терміном служби ливарні форми поділяються на разові та багаторазові.

Разові форми (разові форми – temporary moulding) поділяються на піщано-глинисті, оболонкові та форми, виготовлені за моделями, що виплавляються (витоплюються) або газифікуються. Такі форми придатні для виготовлення тільки одного виливка, після чого форма руйнується і для отримання наступного виливка потрібне виготовлення нової форми.

Більшість фасонних виливків в машинобудуванні виготовляють в разових формах. Їх виготовляють з піщано-глинистих або піщано-смоляних формувальних сумішей.

Формувальні

суміші виготовляють

з формувальних матеріалів, до яких

відносяться: кварцовий пісок, вогнетривка

глина та спеціальні домішки.

Пісок, основним компонентом (90...98%) якого

є кварц (двооксид кремнію або кремнезем

SiO2)

є основною складовою формових та

стрижневих сумішей і забезпечує їм

вогнетривкість і газопроникненість

(газопроникненість

– permeability).

Глина є скріплюючим матеріалом і надає

сумішам необхідну міцність і одночасно

пластичність, але знижує газопроникненість

і піддатливість, а також утруднює

вибивання стержнів з виливка. Тому при

виготовленні стержнів використовують

суміші, до складу яких додають як

скріплюючі замість глини різні органічні

та неорганічні матеріали: штучні смоли

(формальдегідні, фенолформальдегідні

та інші), декстрин (хімічно оброблений

крохмаль), сульфітно-спиртову барду

(виробляють із відходів паперово-целюлозної

промисловості), патоку (мелясу), рідке

скло (хімічна формула R2O

SiO2,

де R

– натрій або калій) та ін.

До складу формувальних та стержневих сумішей додають і інші матеріали, що забезпечують цим сумішам комплекс необхідних властивостей.

Багаторазові форми придатні для виготовлення багатьох – до сотень і навіть тисяч виливків. Їх після затверднення металу не руйнують, а розкривають для видалення готового виливка і використовують повторно після відповідної підготовки. До багаторазових форм відносяться, в основному, металеві форми, а до способів лиття в такі форми – лиття в кокіль, відцентрове лиття (відцентрове лиття – cenrifugal) та лиття під тиском.

1.4 Лиття в разові форми

1.4.1 Лиття в піщано-глинисті форми

Виготовлення форм

В загальному виробництві литих заготовок лиття в піщано-глинисті форми є найбільш розповсюдженим способом внаслідок його технологічної універсальності. Цей спосіб лиття економічно доцільний при будь-якому характері виробництва, для деталей будь-яких мас, конфігурації, габаритів, для виготовлення виливків практично зі всіх ливарних сплавів. Собівартість виливків, виготовлених цим способом, найнижча порівняно з іншими способами. Проте він має і низку недоліків: низьку точність (точність поверхні – dimensional accuracy) (14...17 квалітети), велику шорсткість поверхонь (шорсткість поверхні – roughness of a surface) Rz = 320-80 мкм (можливо і більше), високі припуски на обробку, великі напуски (напуски – laps), значні витрати формувальних матеріалів (5...7 т на тонну литва), незадовільні умови праці в ливарних цехах.

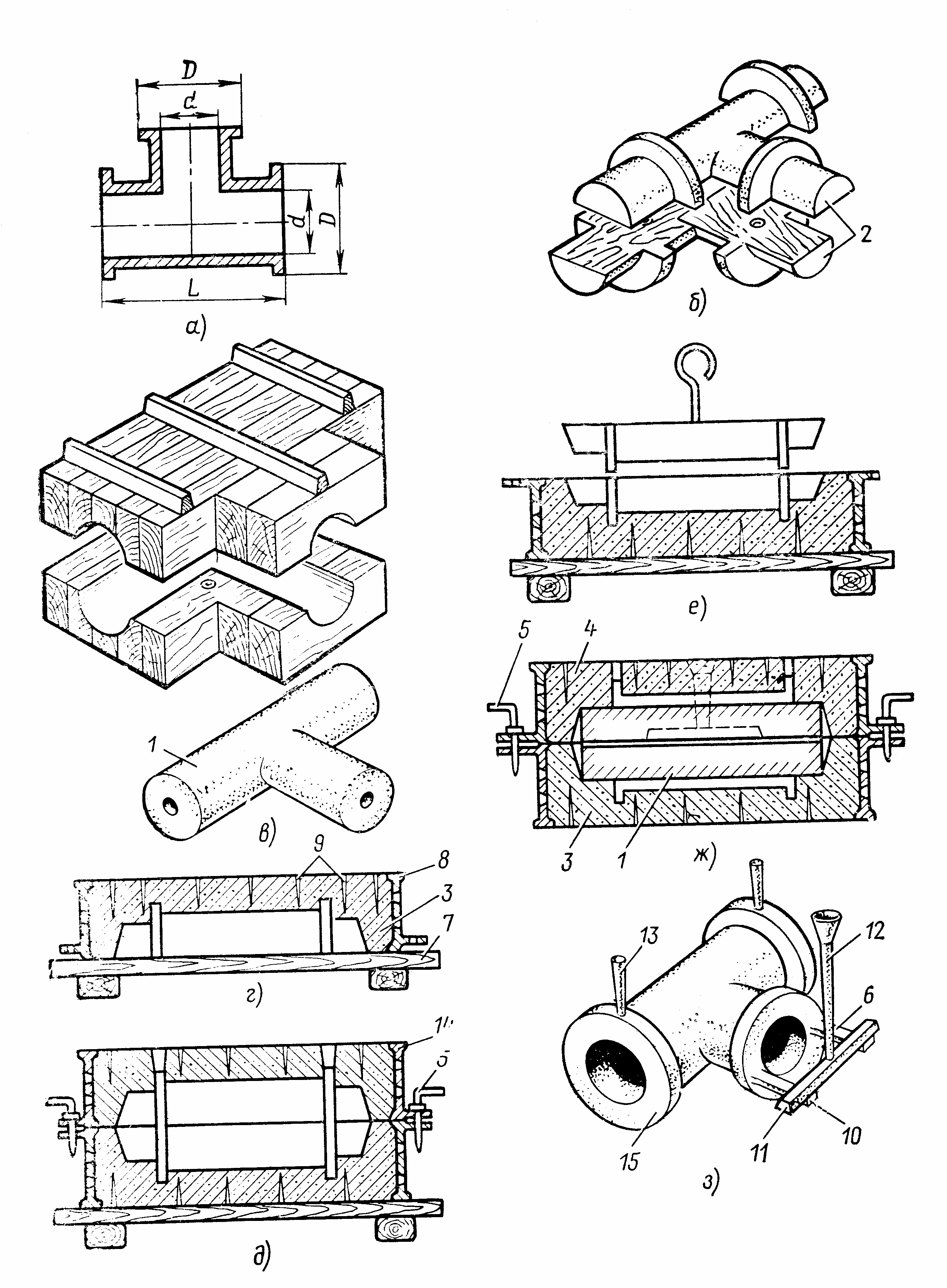

Для виготовлення піщано-глинистих форм потрібно мати формувальний інструмент (рис. 3) та модельно-опочний комплект, який складається з опок – рамок 8, в яких виконують формування (рис. 4, поз. 8 та 14), штирів для центрування опок (рис. 4, поз. 5), моделей деталі та елементів ливникової системи, стержневих ящиків, шаблонів для контролю розмірів форми та стержнів. Ливниковою системою називається система каналів для підведення рідкого металу до порожнини форми. До її складу входять ливникова чаша або воронка 12, стояк, шлаковловлювач 11, живильники 6, 10, випор 13 (рис. 4, з). Стержневі ящики потрібні для виготовлення стержнів 1 – елементів ливарної форми, за допомогою яких у деталі створюються отвори, порожнини. Модель має конфігурацію виливка, але розміри її більші на величину усадки металу. Модель може бути суцільною або рознімною в залежності від зручності виймання її з форми і виготовлятися з дерева при одиничному або дрібносерійному виробництвах чи з металу (алюмінієвих сплавів, сірого чавуну) при великосерійному або масовому виробництвах.

Як приклад розглянемо виготовлення разової ливарної форми для виливання трійника (рис. 4, а). Модельний комплект у даному випадку виготовлено з дерева і він складається з моделей деталі та елементів ливникової системи і одного стержневого ящика. Рознімна модель (рис. 4, б) складається з двох частин 2, що з’єднуються між собою по площині рознімання за допомогою шипів. Контур моделі точно відтворює зовнішній контур виливка. Внутрішній контур (порожнина виливка) виконується стержнем, який виготовляють із стержневої суміші в стержневому ящику (рис. 4, в). Після ущільнення суміші ящик розбирають, стержень виймають, висушують і встановлюють у форму. Виступаючі частини стержня 1 називають знаками, які потрібні для встановлення стержня у форму. Частини 2 (рис. 4, б) моделі, за допомогою яких у формі отримують відбитки стержневих знаків, називають знаковими.

Рисунок 3 – Формувальний інструмент:

1, 2 – ручна та пневматичні трамбівки, 3 – квач для фарбування форми, 4 – підіймач для видалення моделі з форми, 5 – голки для пробивання суміші з метою вентиляції форми, 6,7 – плоскі та фасонні гладилки, 8 – гачок, 9 – ложка, 10 – ланцет

Для виготовлення форми нижню половину моделі деталі та моделі живильників 6 і 10 (рис. 4, з), призначених для подачі металу до порожнини форми, встановлюють на модельну плиту 7, потім ставлять опоку 8 (рис. 4, г). Щоб формувальна суміш не прилипала до поверхонь моделі та плити, їх посипають сухим роздільним матеріалом – графітом або лікоподієм (лікоподій – це спори рослини плаун). В опоку спочатку насипають облицювальну формувальну суміш (облицювальна суміш – facing mixture) шаром 20...40 мм, потім – наповнювальну суміш (наповнювальна суміш – filling mixture), яка за міцністю поступається облицювальній, але має кращу газопроникненість.

Рисунок 4 – Послідовність виготовлення разової піщано-глинистої форми

В більшості випадків наповнювальна суміш – це відпрацьована суміш, тобто така, що була вже у використанні, без додавання до неї свіжих матеріалів. Облицювальна ж суміш складається з 80...40% відпрацьованої суміші, решта – свіжі матеріали (пісок, глина, додаткові скріплювачі тощо). В умовах масового виробництва, коли автоматизувати роздільну подачу двох сумішей важко, застосовують єдину формувальну суміш, яка за складом і властивостями наближається до облицювальної.

В опоці формувальну суміш ущільнюють, наколюють голкою вентиляційні канали 9 для виходу газів з форми під час заливання розплаву. Потім нижню напівформу 3 перевертають на 180о і на неї встановлюють верхню половину моделі деталі та моделі ливникової системи (рис. 4, з): шлакоуловлювача 11, стояка 12, випорів 13 (випори встановлюються на найвищому місці моделі для виходу газів з форми при заливанні її розплавом). Поверхню роз’єднання форми та моделі посипають розділювальним матеріалом, ставлять верхню опоку 14 по центруючих штирях 5 (рис. 4, д). В опоку засипають формувальну суміш, ущільнюють, зайву суміш зчищають з поверхні опоки, наколюють вентиляційні канали і виймають моделі стояка та випорів. Потім опоки рознімають і виймають моделі деталі з півформ (рис. 4, е). Робочі порожнини півформ продувають для видалення частинок суміші, що випадково туди могли попасти.

В нижню півформу встановлюють стержень 1 (рис. 4, ж), верхню півформу ставлять на нижню, центруючи їх при цьому штирями 5. Півформи скріплюють скобами для запобігання витіканню металу по площині роз’єднання.

Форму заливають розплавом через канали ливникової системи, витримують певний час для охолодження виливка. Потім форму руйнують, виливок 15 виймають, очищують від пригорівшої формувальної суміші, відокремлюють від нього ливникову систему, вибивають стержень і піддають контролю: перевіряють геометричні розміри, наявність зовнішніх дефектів, якщо потрібно – герметичність, твердість тощо. В разі необхідності виливок піддають термічній обробці і направляють на обробку різанням.

Перераховані операції виготовлення ливарної форми можуть здійснюватись або вручну – в одиничному, дрібносерійному виробництві за дерев’яними моделями, або механізовано з використанням формувальних машин за металевими моделями. Формувальні машини механізують такі операції: наповнення опок формувальною сумішшю, ущільнення суміші, видалення моделей із форми, складання і транспортування форм до місця заливання.

Машинне виготовлення форм полегшує працю формувальників, підвищує продуктивність праці й точність виливків на 2...3 квалітети порівняно з ручним формуванням, зменшує припуски на обробку, що економить 10...15% металу, забезпечує виготовлення взаємозамінних деталей.