Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 167

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.2.2 Микролегирование редкоземельными металлами

Новые возможности ЭШП открывает и такой процесс как микролегирование сплава редкоземельными элементами.

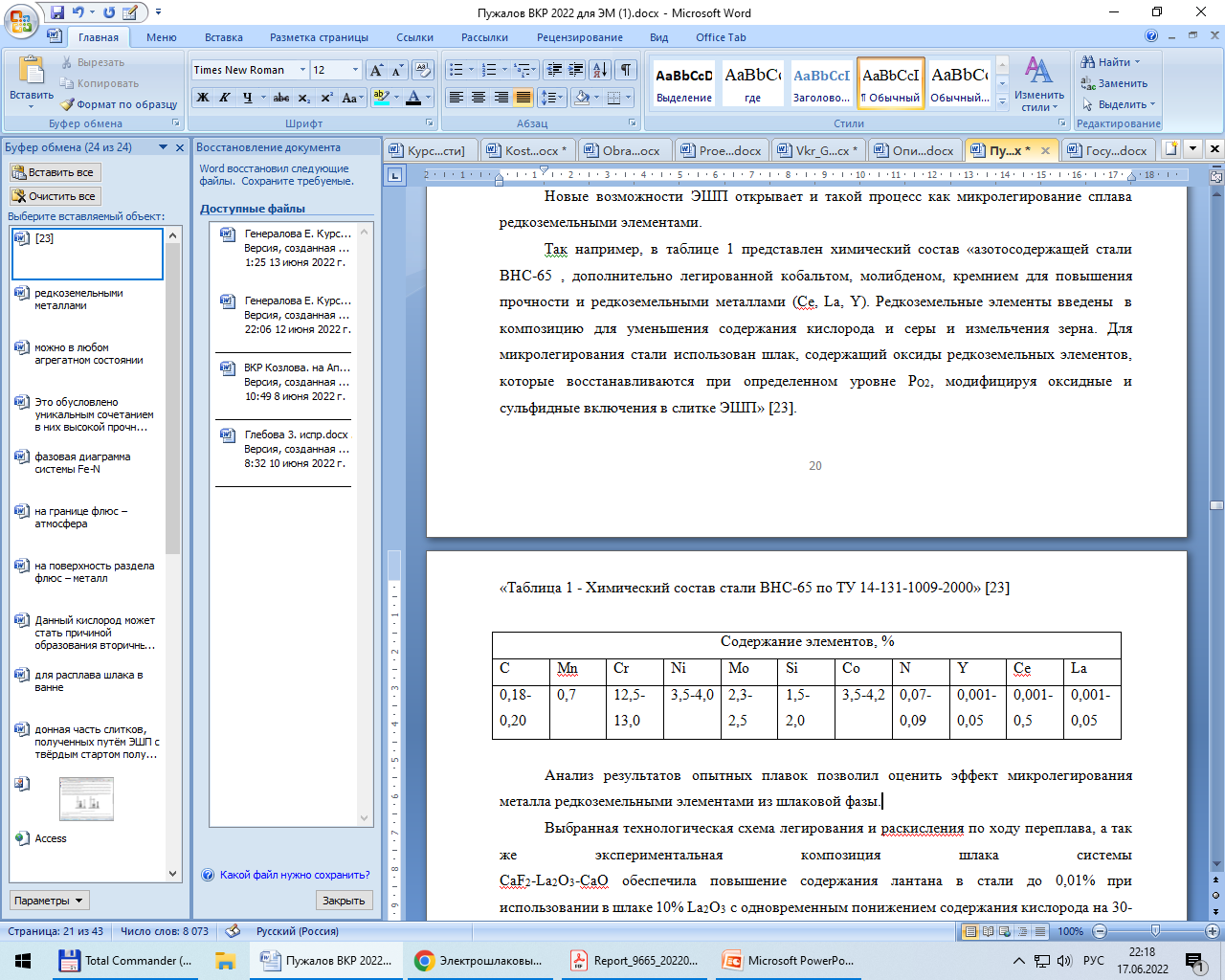

Так например, в таблице 1 представлен химический состав «азотосодержащей стали ВНС-65 , дополнительно легированной кобальтом, молибденом, кремнием для повышения прочности и редкоземельными металлами (Ce, La, Y). Редкоземельные элементы введены в композицию для уменьшения содержания кислорода и серы и измельчения зерна. Для микролегирования стали использован шлак, содержащий оксиды редкоземельных элементов, которые восстанавливаются при определенном уровне PO2, модифицируя оксидные и сульфидные включения в слитке ЭШП» [10].

«Таблица 1 - Химический состав стали ВНС-65 по ТУ 14-131-1009-2000» [10]

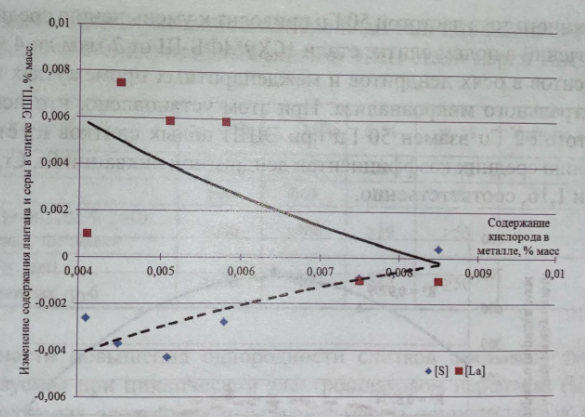

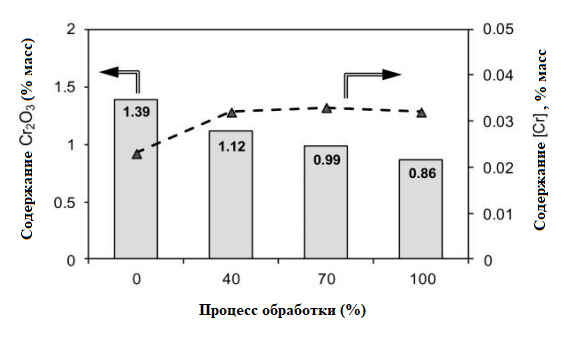

«Выбранная схема легирования и раскисления по ходу переплава, а так же композиция шлака системы CaF2-La2O3-CaO обеспечила повышение содержания лантана в стали до 0,01% при использовании в шлаке 10% La2O3 c одновременным понижением содержания кислорода на 30-50% от содержания в электроде (см. рисунок 8)» [10].

«Рисунок 8 – Изменение содержания лантана, серы и кислорода в металле

в результате микролегирования стали ВНС-65 с использованием рафинирующих смесей с оксидами РМЗ» [10]

1.2.3 Повышение содержания хрома в стали при ЭШП

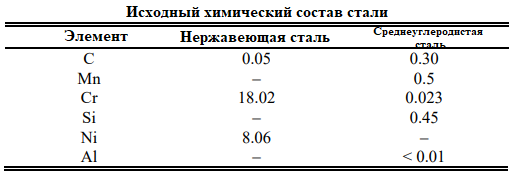

В статье [26] были проанализированы опыты, проведенные на лабораторной установке ЭШП с использованием синтетического флюса, который предварительно нагревали для удаления влаги во избежание попадание водорода в готовую сталь. Электропроводящая ванна жидкого шлака, образующаяся при плавлении добавленного флюса, обеспечивает непрерывность процесса за счет резистивного нагрева. Подробная информация об оборудовании была опубликована в публикации [22]. В качестве электродных материалов были выбраны аустенитная нержавеющая сталь типа 18-8 (номинальное содержание Cr 18,0 мас.%) И простая углеродистая сталь, содержащая 0,3% C. Это позволило исследовать широкий диапазон концентраций Cr.

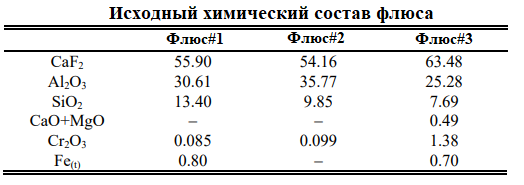

CaF2, Al2O3 и SiO2 были основными составляющими флюса. Небольшие концентрации CaO, MgO, FeO, Cr2O3 также присутствовали в качестве второстепенных компонентов. Определенные количества химически чистого CaF2, оксида алюминия и порошка диоксида кремния были предварительно сплавлены с использованием графитового тигля в индукционной печи. Полученный флюс после охлаждения и измельчения был предварительно нагрет до 900ºC не менее 4 часов перед использованием, чтобы максимально удалить влагу. Каждый эксперимент требовал добавления 750-800 г сухого флюса для рафинирования 6-8 кг стали. На рисунках 9 и 10 представлены исходные химические составы стали и шлака, использованные в данной работе.

Рисунок 9 – Исходный химический состав стали

Рисунок 10 – Исходный химический состав флюса

Перед подачей на электрошлаковое рафинирование к исходному флюсу добавляли контролируемое количество сухого порошка Cr2O3. Cr2O3 также добавлялся в расплавленный шлак в определенные моменты времени после начала рафинирования в качестве средства дополнительного ввода хрома. Сухие медные стержни погружали в ванну шлака сверху для сбора образцов шлака, соблюдая меры предосторожности, чтобы избежать короткого замыкания между стенкой кристаллизатора и электродом. Затвердевший слиток подвергали механической обработке, и образцы стали брали из разных мест. Поскольку скорость плавления в конкретном эксперименте была примерно постоянной во время процесса, расстояние от дна слитка можно было линейно коррелировать со временем плавления и повторного затвердевания.

Все началось с электрошлакового рафинирования слитка аустенитной нержавеющей стали на воздухе. Ожидалось, что Cr подвергнется окислению на воздухе из-за его более высокого сродства к кислороду, чем Fe. Однако не наблюдалось значительного снижения содержания Cr. Напротив, концентрация Cr2O3 в шлаке уменьшалась по мере рафинирования. Наиболее вероятным объяснением этой аномалии может быть алюминотермическое восстановление Cr2O3 в шлаковой ванне ЭШП. Этот Al может снижать содержание Cr2O3 в шлаке, что приводит к увеличению содержания Cr в затвердевшем слитке [10].

{Al}+ (Cr2O3)флюс = (Al2O3)флюс + 2 [Cr] (11)

В настоящем эксперименте концентрация Cr2O3 в шлаке снизилась с начального 1,4 мас.% до менее 1 мас.% в течение 15-минутного периода рафинирования. Электрошлаковое рафинирование простой углеродистой стали с использованием того же флюса привело к аналогичному снижению концентрации Cr2O3 в шлаке. Рисунок 15 иллюстрирует уменьшение концентрации Cr2O3 в шлаке вместе с соответствующим переносом хрома в сталь. Восстановление Cr2O3 из расплавленного шлака очевидно независит от концентрации Cr в металле. Алюминотермическое восстановление Cr2O3 представляется возможным благодаря энергии Гиббса.

2{Al} + Cr2O = Al2O3 + 2 [Cr] G° = –538608 – 14.22Дж моль–1

Наблюдения привели к идее обогащения затвердевающей стали хромом за счет преднамеренного восстановления избытка Cr2O3 в шлаке с помощью Al.

Рисунок 11 - Уменьшение концентрации Cr2O3 в шлаке вместе с переносом хрома в сталь

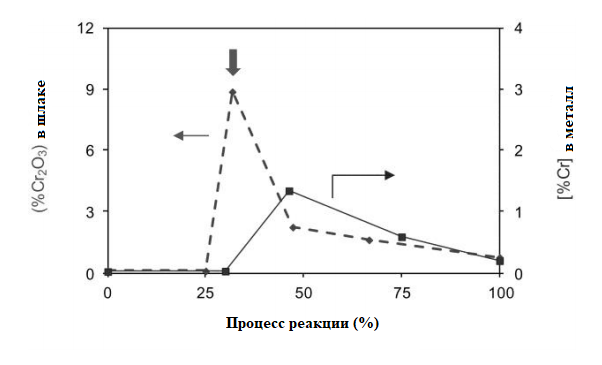

Первая серия экспериментов проводилась на простой углеродистой стали. На рисунке 12 показано изменение концентрации Cr в металле и концентрации Cr2O3 в шлаке. Избыток Cr2O3 был добавлен в шлак после того, как закончилось примерно 30% продолжительности рафинирования. Из рисунка 12 видно, что это привело к тому, что концентрация Cr2O3 достигла локального максимума 9-10 мас.% в течение 2 минут после добавления порошка Cr2O3. Эта задержка могла быть результатом кинетики растворения твердого Cr2O3 в шлаковой ванне. Содержание Cr в стали показало аналогичную тенденцию, хотя между моментами отбора проб стали и шлака был перерыв.

Рисунок 12 - Изменение содержания Cr в стали при добавлении Cr2O3 в шлак при электрошлаковом рафинировании простой углеродистой стали.

Характер изменений концентраций Cr и Cr2O3, как показано на

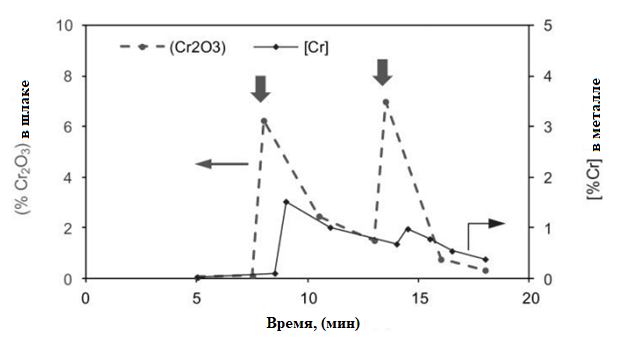

рисунке 16, указывает на постепенное истощение Cr2O3 в шлаке и, как следствие, замедление переноса Cr в затвердевающий металл. Это привело к идее множественных добавок для поддержания уровня Cr2O3 в шлаке. На рисунке 13 показаны результаты, когда Cr2O3 добавлялся дважды во время процесса ЭШП, через 8 и 14 минут. Хорошо видно, что добавление Cr2O3 в обоих случаях сопровождается соответствующим увеличением концентрации Cr в стали. Это подтверждает гипотезу о том, что реакция Cr2O3 с добавленным Al действительно приводит к обогащению металла Cr. Очевидно, что этим методом можно безопасно увеличить концентрацию Cr на целых 2 мас.%.

Рисунок 13 - Влияние добавки Cr2O3 в шлаке на содержание Cr в стали

Увеличить концентрацию Cr в стали во время электрошлакового рафинирования удалось глиноземно-термическим восстановлением Cr2O3 из шлака. Были предприняты аналогичные попытки восстановить Ti из TiO2, но с ограниченным успехом. Относительное сродство к кислороду интересующего легирующего элемента, по-видимому, является решающим фактором. Это открывает возможность обогащения марок стали легирующими элементами, такими как Cr и Mn, а также, возможно, V, путем восстановления соответствующих оксидов, добавленных в шлак [22].

2 Специальная часть

2.1 Технология легирования стали в ходе ЭШП в условиях АО «Русполимет»

2.1.1 Краткая характеристика цеха спецметаллургии АО «Русполимет»

«ПАО «Русполимет» — предприятие узкой специализации, которое включает собственное электросталеплавильное производство, цех спецэлектрометаллургии, кузнечно-прессовое и кольцепрокатное оборудование. Предприятие способно производить до 60 тыс. тонн стали в год, являясь при этом основным поставщиком поковок и колец» [11].

В состав цеха спецэлектрометаллургии на предприятие ПАО «Русполимет» входят следующие агрегаты:

1)Вакуумная индукционная печь, вместимостью до 4,6 тонн;

2)Агрегаты Электрошлакового переплава до 10 т:

3)Агрегаты Вакуумно-дугового переплава до 7 т

4)Участок подготовки производства

Печь электрошлакового переплава предназначена для получения слитков максимальной массой до 10 тонн

Установка электрошлакового переплава (ЭШП) располагается в соседнем пролете цеха ЦСЭМ на одной технологической линии с вакуумной дуговой печью. В основу конструкции электрошлаковой печи входят:

1) Медный токопроводящий шток электрода

2) Каретка для перемещения электрода;

3) Каретка колпака и колпак печи;

4) Электрододержатели шинного типа;

5) Поддон печи;

6) Печь предварительного подогрева электродов;

7) Кристаллизатор;

8) Трансформатор;

9) Водяной коллектор;

10) Насосы охлаждения;

Печь электрошлакового переплава предназначена для получения слитков максимальной массой до 10 тонн. Изготовлена фирмой INTECO special melting technologies GmbH (Изготовитель) Винер Штрассе 25 A-8600 Брук/Мур Австрия в 2013 году. Установлена на площадях второго пролета ЭСПЦ в 2015 году. Общий вид печи и ее расположение на площадях ЭМП представлены на чертеже М01-000.000.000.000. (чертежи предоставлены Изготовителем).

2.1.2 Описание технологии выплавки, включая характеристики основных шихтовых материалов

На базовом предприятии используется технология ЭШП с твёрдым стартом. Выше мы перечисляли недостатки