Добавлен: 22.11.2023

Просмотров: 263

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение………………………………………………………………………….…..5

1 Тестомесильные машины…………………………...………………….….…..6

-

Тестомесильная машина РЗ-ХТИ-3 (ТПИ-1) с интенсивным замесом

теста ………………..…………………………………..………………………9

1.2 Тестомесильная машина МТИПП-РМК …………..……………………….13

1.3 Машина ТММ-1М………………...…………………..……………..………...16

2 Тестоприготовительные агрегаты ………………………………………..…..20

2.1 Агрегат большой мощности БАГ-80/100………………......………...…….20

2.2 Агрегат средней мощности БАГ-20/30…………………….……….……...22

2.3 Агрегат малой мощности БАГ 15/20…………………………………….....…25

3 Расчет оборудования тестоприготовительного отделения……………………27

3.1 Расчет оборудования при порционном приготовлении теста………………27

3.2 Расчет бункерных тестоприготовительных агрегатов ……………………..32

3.3 Расчет тестоприготовительного агрегата ХТР………………………………36

3.4 Расчет тестомесильных машин периодического и непрерывного

действия……………………………………………………………………….38

Заключение………………………………………………..……..……….……..…39

Список использованных источников…………………………………….…..…..40

Введение

Хлебобулочная продукция прочно обосновалась на российском рынке.

На нее постоянно растёт спрос жителей не только столичного региона, но и российских провинций.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Всё это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

К основным технологическим процессам хлебопекарного производства относятся замес и брожение теста, деление его на порции, формование заготовок, расстойка и выпечка.

Упрощённое изображение расположения технологических машин и аппаратов, а также увязанного с ними транспортного оборудования, в соответствии с принятой технологией производства, представляет собой машинно-аппаратурную схему.

В качестве основных машинно-аппаратурных схем можно рассмотреть схему производства ржаного хлеба, вырабатываемого на крупных хлебопекарных предприятиях.

1 Тестомесильные машины

Все тестомесильные машины по характеру работы делятся на машины периодического и непрерывного действия, по типу емкости - на машины со стационарными емкостями и подкатными дежами; по расположению и характеру движения месильного органа (с горизонтальной, вертикальной и наклонной осью вращения месильного органа, с плоским качальным и сложным пространственным движением).

В зависимости от интенсивности воздействия рабочего органа на обрабатываемую массу, тестомесильные машины делятся на три группы:

- обычные тихоходные - рабочий процесс не сопровождается заметным нагревом теста, удельный расход энергии от 5 до 12 Дж/г;

- быстроходные (машины для интенсивного замеса теста) - рабочий процесс сопровождается нагревом теста на 5-7 °С, удельный расход энергии от 15 до 30 Дж/г;

- супербыстроходные (суперинтенсивные), замес сопровождается нагревом теста на 10-20 °С, что требует устройства водяного охлаждения корпуса месильной камеры либо предварительного охлаждения воды, используемой для замеса теста, удельный расход энергии от 30 до 45 Дж/г.

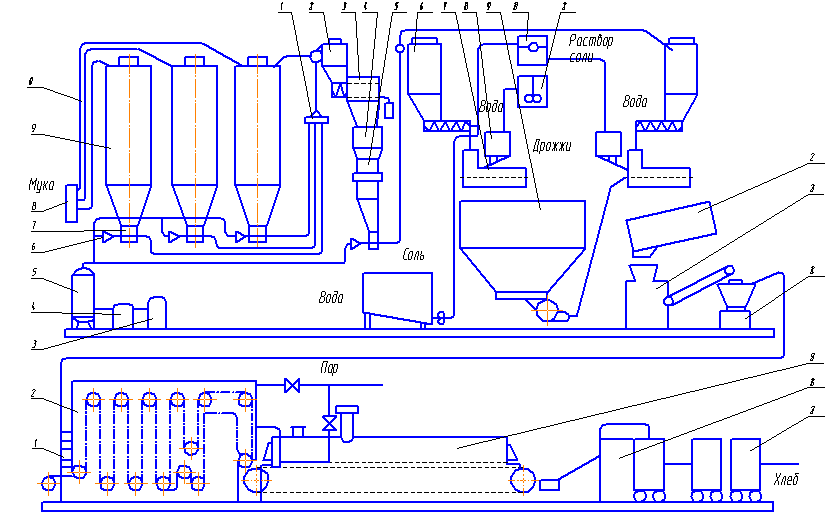

Рисунок 1.1 - Машинно-аппаратурная схема производства подового хлеба из пшеничной муки

1 - укладчик; 2 - расстойный шкаф; 3 - воздушный фильтр; 4 - компрессор; 5 - ресивер; 6 - сопло; 7 - роторный питатель; 8 - приемный щиток; 9 - силос;

10 - материалопровод; 11 - переключатель мучных линий; 12 - осадительный бункер; 13 - просеиватель; 14 - промежуточный бункер; 15 - автовесы; 16 - производственный силос; 17 - тестомесильная машина; 18 - автоматическая дозировочная станция для жидких компонентов; 19 - опарный бункер тестоприготовительного агрегата; 20, 21 - расходные баки для соли и для дрожжевой эмульсии; 22 - бункер для брожения теста; 23 - тестоделитель; 24 - округлитель; 25 - тоннельная лечь; 26 - хлебоукладочная машина; 27 - контейнеры для хлеба

На рисунке представлена схема приготовления подового круглого хлеба из пшеничной муки.

На производство мука доставляется специализированным транспортом - автомуковозом. Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8. Далее мука по трубам 10 аэрозольтранспортом подается в силосы 9, в которых хранится 5-7 суток. Из силосов мука забирается роторными питателями 7 и через переключатель 11 поступает в бункер 12, затем - в просеиватель 13, промежуточный бункер 14, на автоматические весы 15. Далее мука подается в производственные силосы 16, из которых дозируется в тестомесильную машину 17.

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед питателем установлены ультразвуковые сопла 6.

При тарном хранении сахар поступает и хранится в мешках; дрожжи, маргарин, яйца - в ящиках, жиры - в бочках. Скоропортящееся сырье хранится в холодильных камерах.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жиры, молочная сыворотка доставляются специализированным автотранспортом. При поступлении в жидком виде сырье перекачивается по трубопроводам в расходные бачки и оттуда через дозирующие устройства - на замес.

Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями 18, питающимися от расходных баков 20 и 21.

Опара замешивается в тестомесильной машине 17 и подается на брожение в шестисекционный бункерный агрегат 19. Выброженная опара подается насосом на замес теста. Тесто бродит в емкости 22. Отсюда оно поступает в делитель 23. Для придания шарообразной формы тестовым заготовкам они обрабатываются в округлительной машине 24. Далее заготовки с помощью маятникового укладчика 1 загружаются в ячейки люлек расстойного шкафа 2. Здесь они находятся 40-50 мин.

Расстоявшиеся заготовки пересаживаются на под печи 25, в рабочей камере которой осуществляются гидротермическая обработка и выпечка. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и направляются в остывочное отделение и экспедицию.

Общая длительность технологического процесса приготовления хлеба, начиная с приемки муки и кончая выдачей готовой продукции, составляет 9-10 ч.

-

Тестомесильная машина РЗ-ХТИ-3 (ТПИ-1) с интенсивным

замесом теста

Тестомесильная машина РЗ-ХТИ-3 (ТПИ-1) предназначена для интенсивного замеса пшеничного и ржано-пшеничного теста, а также может применяться для замеса теста при выработке бараночных изделий. Эта машина устанавливается в агрегатах для приготовления теста ускоренным способом, а также может работать автономно.

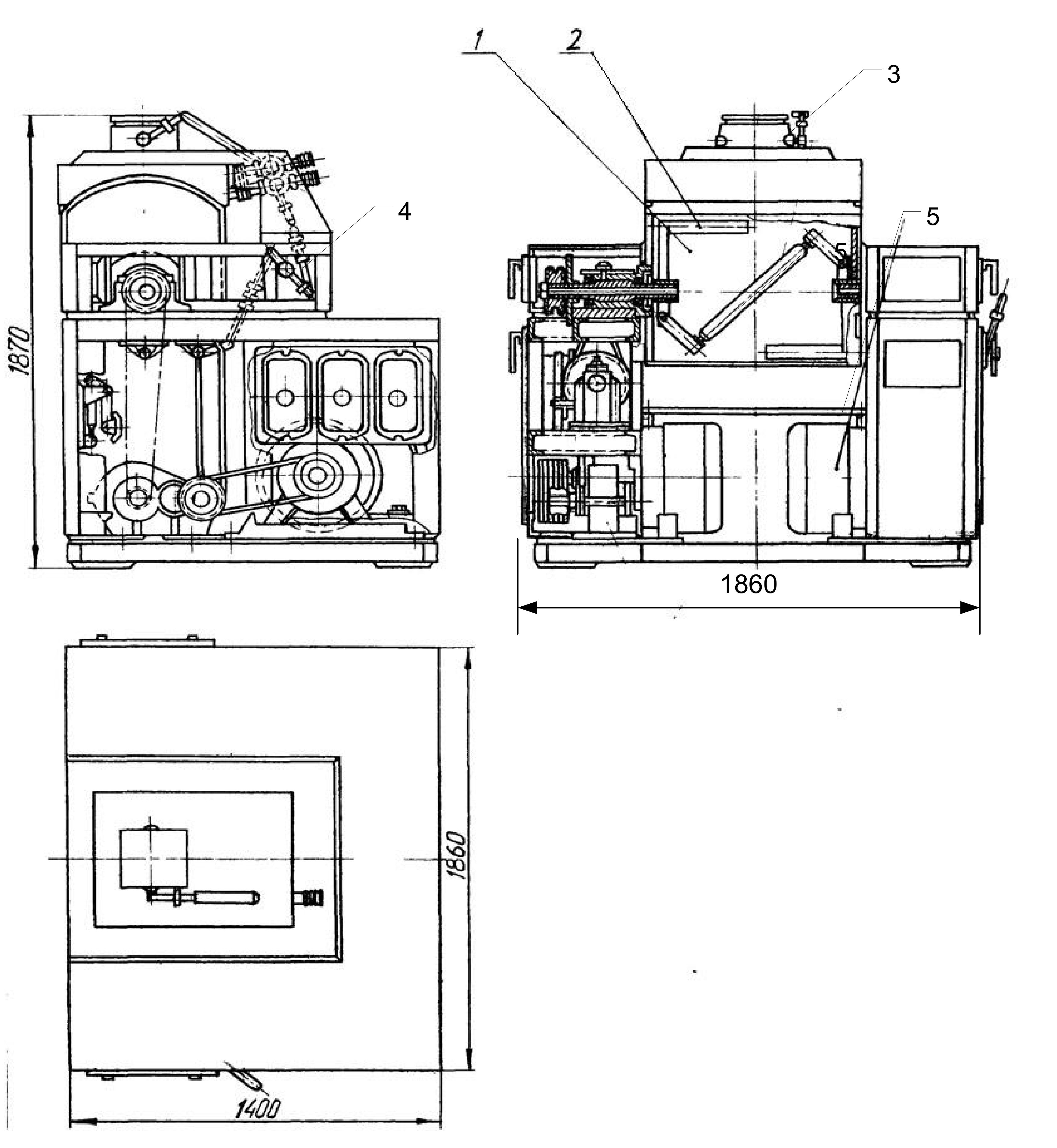

Машина, в соответствии с рисунком 1.4, состоит из стационарной месильной емкости 1 с полуцилиндрическим днищем, изготовленной из нержавеющей стали. Внутри емкости имеются два рабочих месильных органа, состоящих из Г-образных лопастей 2, соединенных между собой вилкообразным рычагом 5 и штангой 4. Каждый месильный орган имеет свой привод (электродвигатель 6, клиноременная передача 9, редуктор 10 и цепная передача 12), причем частота вращения одного отличается от частоты вращения другого. Конструкция месильного органа, благодаря применению различных скоростей правой и левой Г-образных лопастей, позволяет изменять его пространственное положение относительно опор. В результате тестовая масса подвергается всестороннему деформированию и равномерной механической обработке по всему объему месильной камеры.

Перед пуском машину загружают сырьем. В первую очередь загружают жидкие компоненты, а затем сыпучие. Муку загружают в последнюю очередь через патрубок 7, смонтированный в неподвижной крышке. Крышка имеет два штуцера 15 с пробковыми кранами для подачи жидких компонентов. Замес теста осуществляется в трех режимах движения месильного органа по заранее заданной программе в зависимости от хлебопекарных свойств муки. Частота вращения месильного органа соответственно: 60, 90, 120 об/мин. Продолжительность работы на каждой скорости обусловливается физическими свойствами муки. Суммарное время замеса на трех скоростях варьируют от 2,5 до 3 мин. При необходимости замес теста может осуществляться в автоматическом режиме на двух скоростях. Необходимое время обработки на соответствующей скорости устанавливается при помощи реле, расположенного на панели пульта управления.

После того как процесс перемешивания закончен, корыто у тестомесильных машин наклоняют посредством механизма опрокидывания и готовое тесто выгружают. По окончании выгрузки корыто возвращается в первоначальное положение для загрузки сырья на следующий замес.

Внедрение машины РЗ-ХТИ-3 для интенсивного замеса теста сокращает процесс приготовления теста до 1,0 ч.

Если эта машина устанавливается на втором этаже, а тесторазделочное оборудование находится на первом, в этом случае для брожения теста используют бункеры-тестоспуски, по которым выброженное тесто поступает в воронку тестоделителя. Это компоновочное решение исключает использование подкатных деж.

Тестомесильные машины РЗ-ХТИ на ряде хлебозаводов компонуют с ленточными транспортерами для брожения теста, которые используются одновременно и для подачи полуфабриката в делитель.

С целью комплексной механизации процесса месильная машина Р3-ХТИ может применяться с кольцевым дежевым конвейером для брожения теста (см. раздел 3.2.2).

Машину Р3-ХТИ монтируют и над вращающимся секционным бункером для брожения теста. Секции заполняют тестом поочередно.

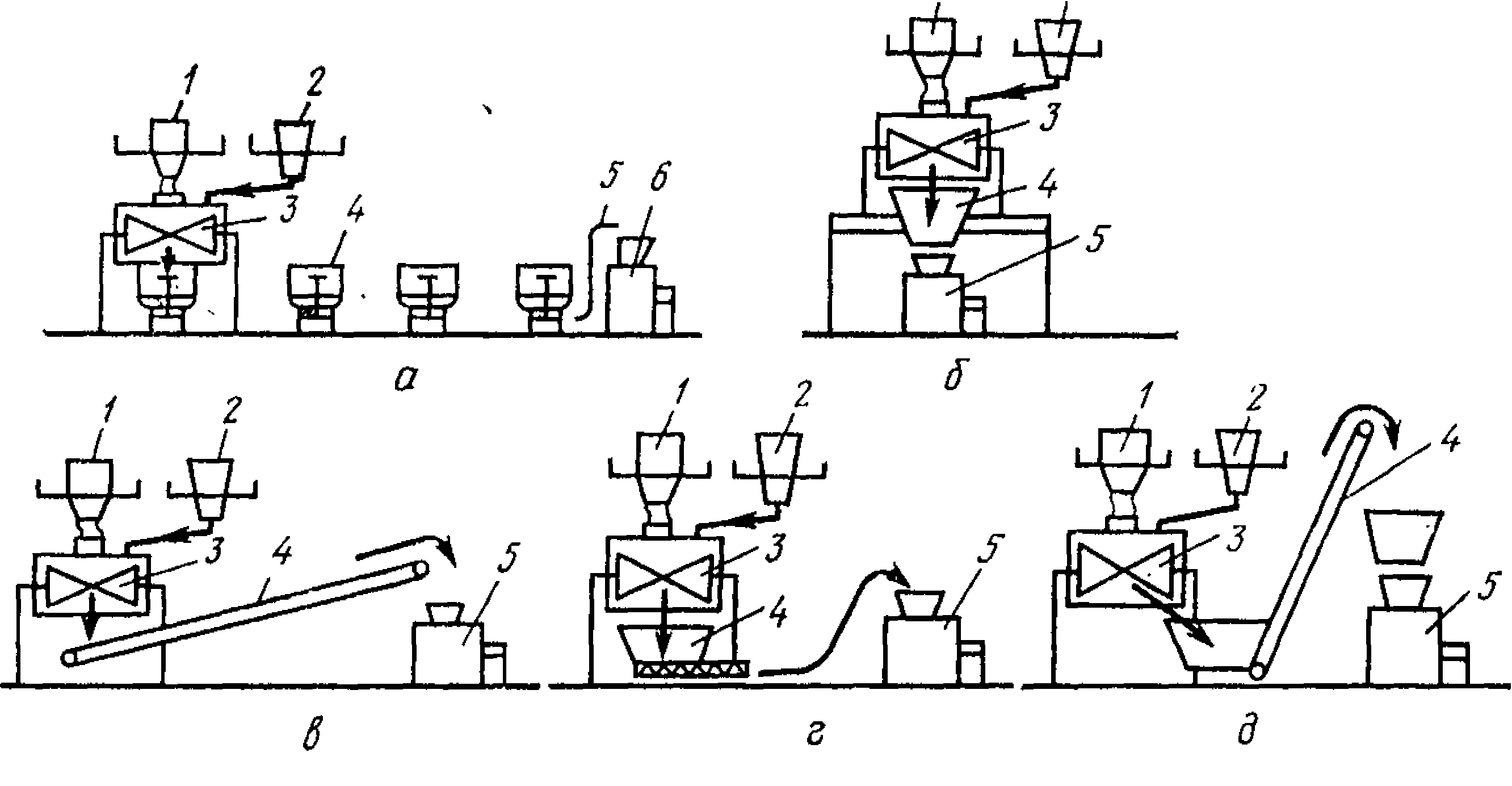

На рисунке 1.5. представлены схемы компоновок тестомесильной машины Р3-ХТИ с различными видами оборудования для брожения теста.

На хлебопекарных предприятиях в настоящее время эксплуатируется свыше 700 тестомесильных машин Р3-ХТИ-3. В процессе эксплуатации этих машин выявился ряд недостатков: ненадежность в работе подшипниковых опор рабочих органов, манжетных уплотнений крышки с месильной емкостью, повышенная металлоемкость, повышенные энергозатраты.

1 – месильная емкость; 2 – Г-образные лопасти; 3 – загрузочный патрубок;

4 – штанга; 5 – электродвигатель.

Рисунок 1.2 – Тестомесильная машина Р3-ХТИ-3

а - месильная машина с дежами

1 - автомукомер; 2 - дозатор жидких ингредиентов; 3- месильная машина; 4- дежи для брожения теста; 5 - дежеопрокидыватель; 6-делитель;

б - месильная машина с бункером-тестоспуском над делителем

1 - автомукомер; 2 - дозатор жидких ингредиентов; 3 - месильная машина; 4 - бункер-тестоспуск; 5 - делитель;

в - месильная машина с ленточным транспортером для брожения теста

1-автомукомер; 2-дозатор жидких ингредиентов; 3- месильная машина; 4-транспортер для брожения теста и подачи его в делитель; 5 - делитель;

г - месильная машина с бункером для брожения теста

1-автомукомер; 2-дозатор жидких ингредиентов; 3-месильная машина, 4-бункер для брожения теста со шнековым питателем; 5-делитель;

д - месильная машина с цепным вертикальным конвейером для подачи теста в воронку делителя:

1 - автомукомер; 2 - дозатор жидких ингредиентов; 3 - месильная машина, 4 - цепной конвейер с бункером для брожения теста; 5-делитель.

Рисунок 1.3 – Схемы компоновок тестомесильной машины Р3-ХТИ с различными видами оборудования для брожения теста

1.2 Тестомесильная машина МТИПП-РМК

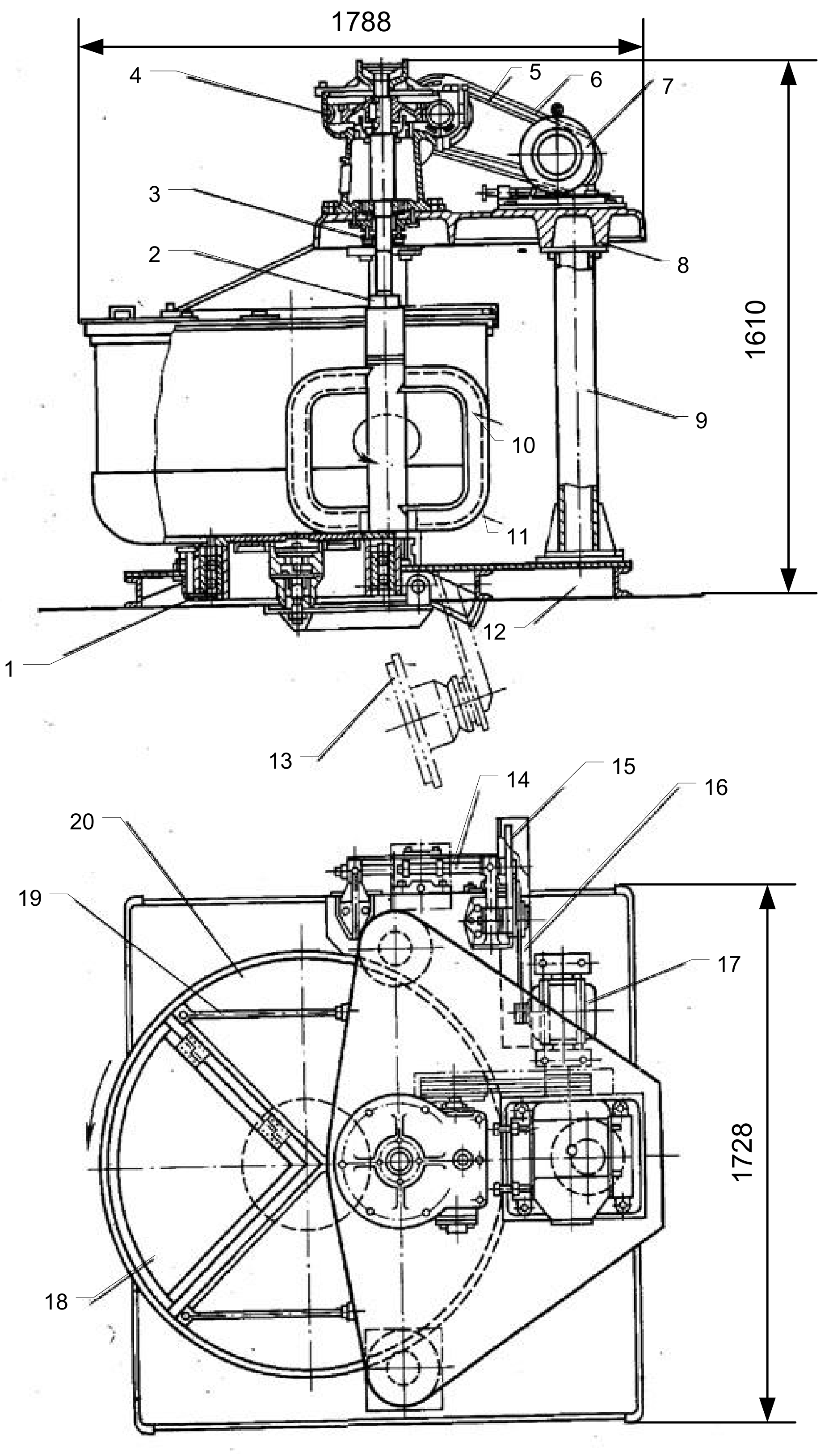

Машина создана на базе тестомесильной машины системы Н.И. Ткачева и также используется в составе бункерных тестоприготовительных агрегатов средней и большой мощностей. Замес производится в круглой вращающейся деже вместимостью 0,3 и 0,6 м3 с ф-образной лопастью из машины системы Н.И. Ткачева, однако конструктивные особенности тестомесильной машины МТИПП-РМК не предполагают подъем лопасти. Выгрузка осуществляется той же лопастью через клапан, находящийся в центре днища дежи, рисунок 1.11. В составе агрегатов БАГ машина работает непрерывно (без остановок на загрузку и выгрузку). Разделение процесса замеса и брожения допускает замену дежей бункерами.

1 – упорный подшипник; 2 - гайка; 3 – грунд букса; 4 – червячный редуктор; 5, 16 – клиноременные передачи; 6 – ограждение; 7, 17 электродвигатели; 8 – верхняя плита; 9 – колонна; 10 – месильная лопасть; 11 – дежа; 12 – станина; 13 – дисковый клапан; 14 – червячная передача; 15 – зубчатая цилиндрическая передача; 18 – откидывающаяся крышка; 19 – растяжка; 20 - крышка.