Добавлен: 22.11.2023

Просмотров: 265

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

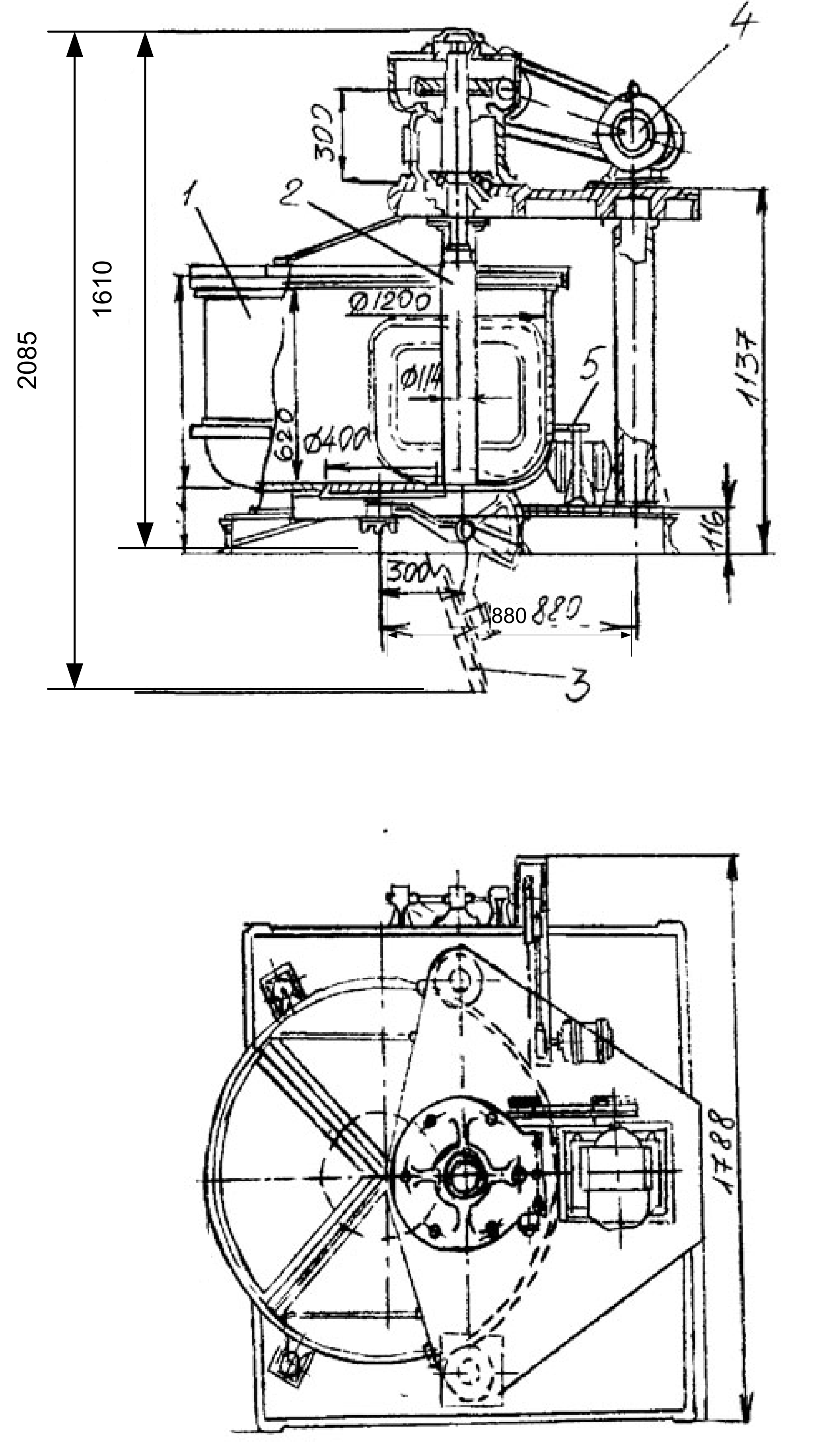

Рисунок 1.4 – Тестомесильная машина системы Н.И.Ткачева

1 – дежа; 2 – вал и месильный орган; 3 –клапан для разгрузки; 4 – электродвигатель месильного органа; 5 электродвигатель выпускного клапана.

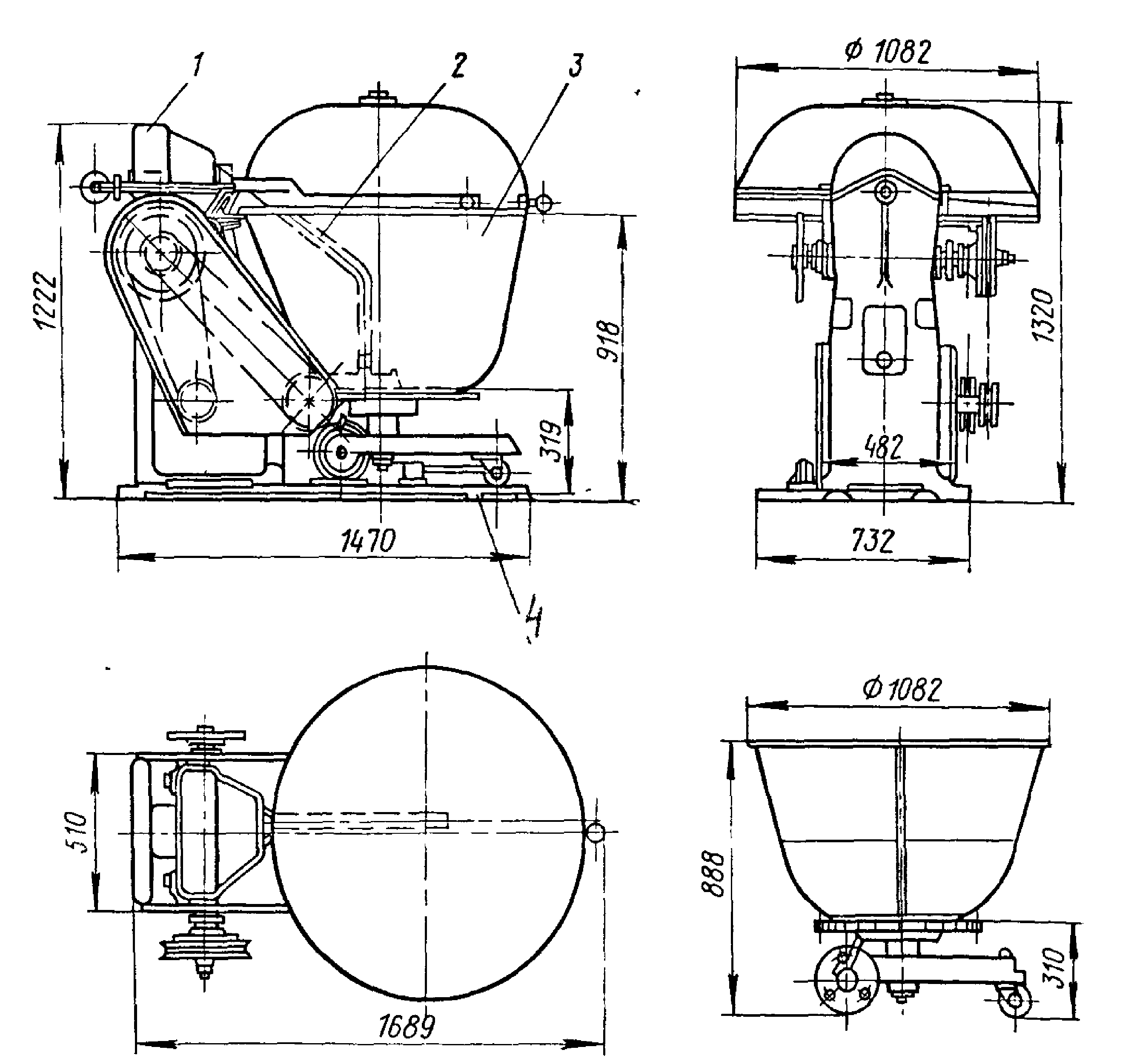

Рисунок 1.5 - Тестомесильная машина МТИПП-РМК для бункерных агрегатов большой мощности

1.3 Машина ТММ-1М

Тестомесильная машина ТММ-1М предназначена для замеса в подкатных дежах опары и теста из ржаной и пшеничной муки с влажностью теста не ниже 39 % и применяется на предприятиях хлебопекарной и кондитерской промышленности небольшой мощности.

Машина представляет собой модификацию тестомесильной машины марки «Стандарт» и принцип работы ее аналогичен.

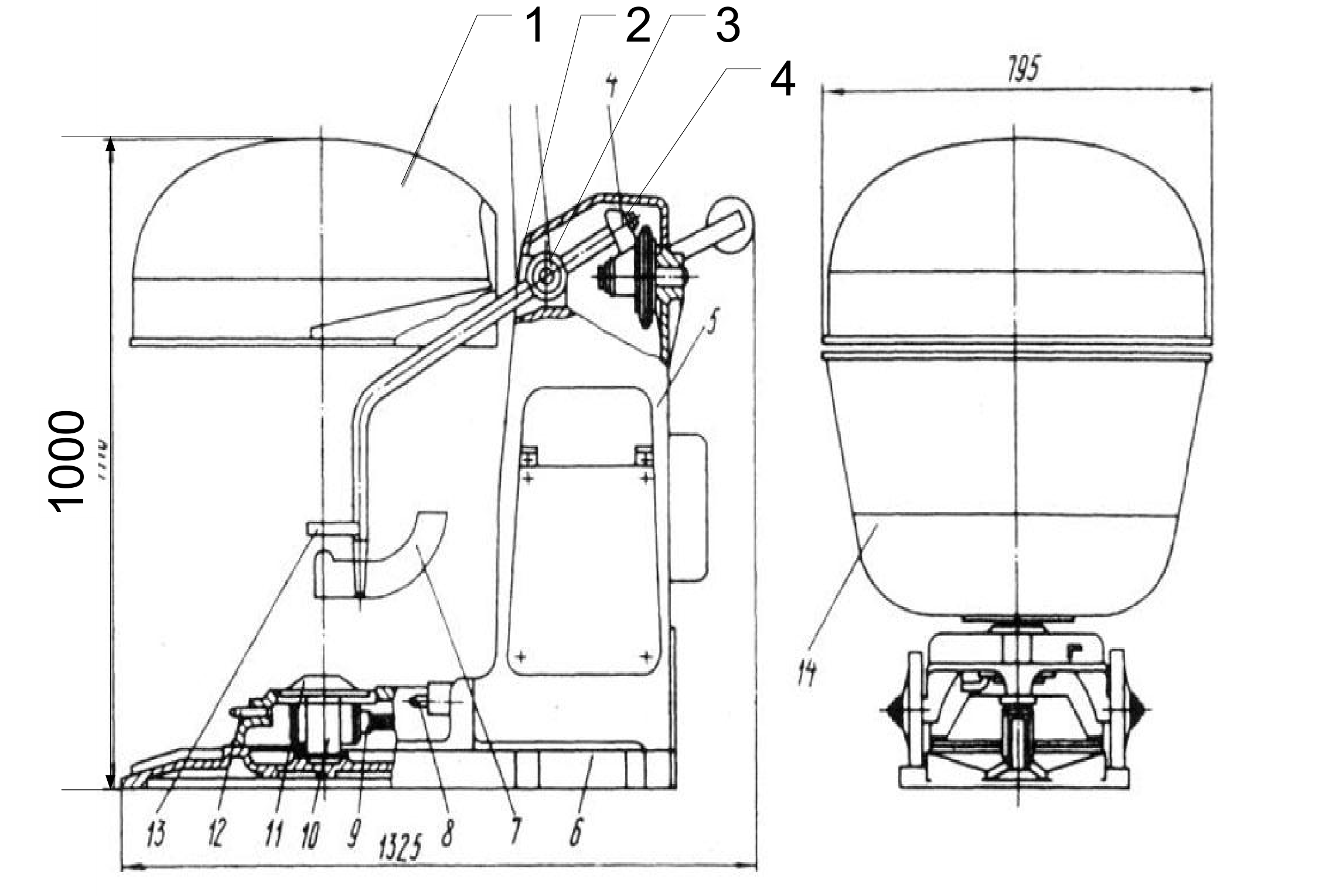

1–корпус машины; 2 – месильный орган; 3 – дежа; 4 – фундаментная плита.

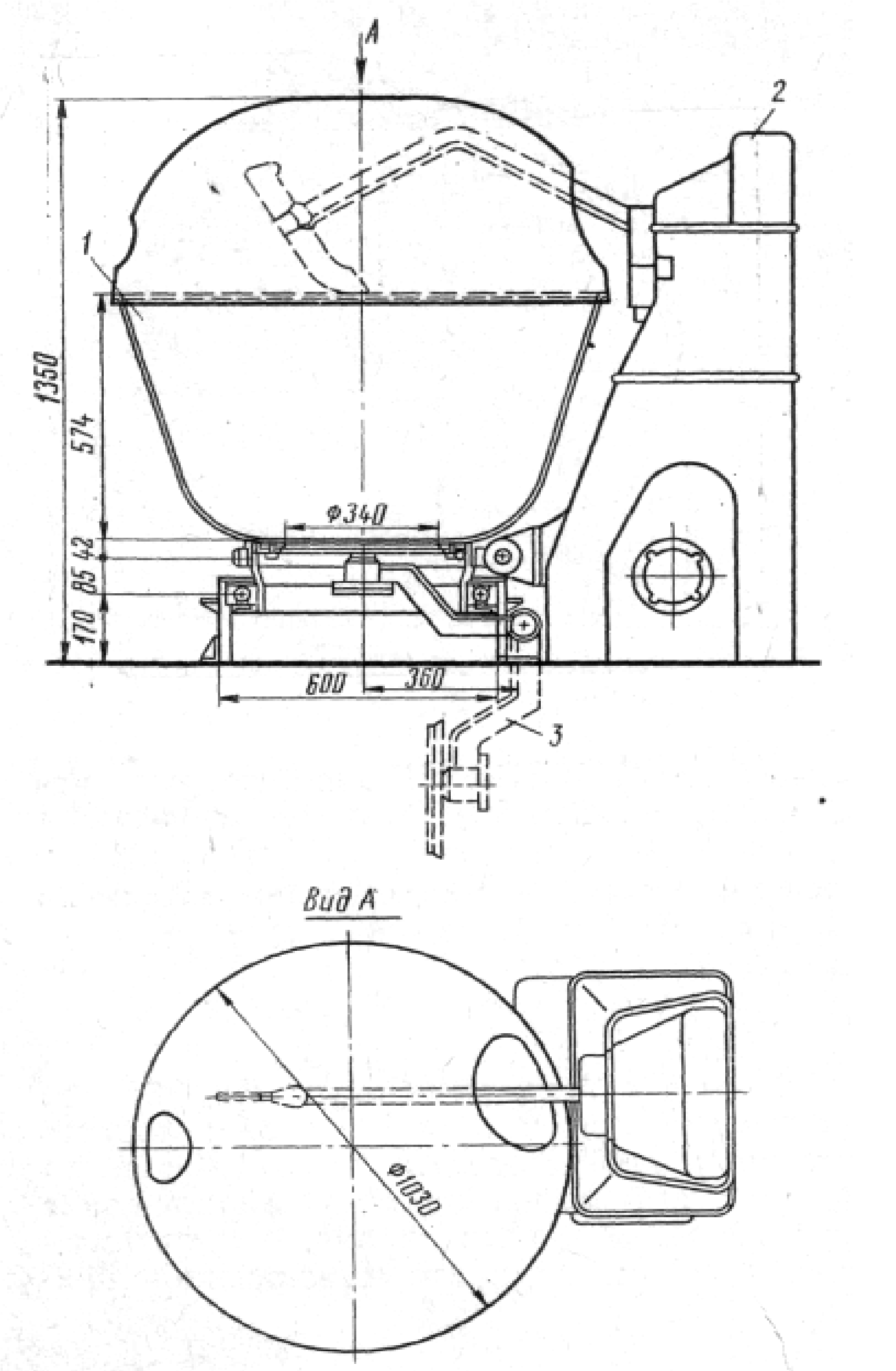

Рисунок 1.6 - Тестомесильная машина «Стандарт» с подкатной дежой вместимостью 0,33 м3

В соответствии с рисунком 1.16, состоит из ограждения 1, месильного рычага 2, кривошипа 4, корпуса 5, редуктора 10 привода дежи и фундаментной плиты 6.

Фундаментная плита представляет собой чугунное основание коробчатой формы с площадками для редукторов. Для правильного направления ходовых колес при накатке дежи 14 с обеих сторон плиты имеются специальные выступы, а в передней части - углубление для направляющего колеса.

Редуктор привода дежи состоит из чугунного корпуса, червяка, червячного колеса, посаженного на валик, и крышек. На верхнем конце валика находится конический диск 11, имеющий квадратное гнездо, в которое при накатывании дежи входит квадратный хвостовик шлицевого валика 9 дежи.

Внутри чугунного корпуса машины на оси установлен кривошип, который состоит из звездочки, корпуса и подшипника. Передняя стенка корпуса машины в верхней части имеет вырез для месильного рычага и бобышку, в которой на подшипнике скольжения смонтирован поворотный кулак 3. В вилку кулака вставлен палец, на котором закреплен месильный рычаг. В выступах тележки и вилке поворотного колеса просверлены горизонтальные отверстия для боковых штырей 8 и 12, запрессованных в корпус машины. На них при накатывании дежи на плиту насаживается корпус тележки.

1 – дежа; 2- месильная машина; 3 – клапан для разгрузки.

Рисунок 1.7 – Тестомесильная машина для бункерных агрегатов средней и малой мощности

Замес теста производится в подкатной деже, которая накатывается на фундаментную плиту под месильный рычаг. Во время замеса месильный рычаг и дежа одновременно вращаются навстречу один другой. На нижнем конце месильного рычага расположены лопасть 7 и направляющая лопатка 13. Накатывание и скатывание дежи производят вручную.

1 – ограждение; 2 – месильный рычаг; 3 – поворотный кулак; 4 – кривошип; 5 корпус; 6 – фундаментная плита; 7 – лопасть; 8, 12 – штыри; 9 – валик; 10 – редуктор; 11 – конический диск; 13 – лопатка; 14 – дежа.

Рисунок 1.8 – Тестомесильная машина ТММ-1

2 Тестоприготовительные агрегаты

2.1 Агрегат большой мощности БАГ-80/100

Предназначен для приготовления ржаного и пшеничного теста двухфазным способом и применяется на хлебозаводах с печами АЦХ. Производительность его по готовому формовому хлебу составляет до 100 т/сут.

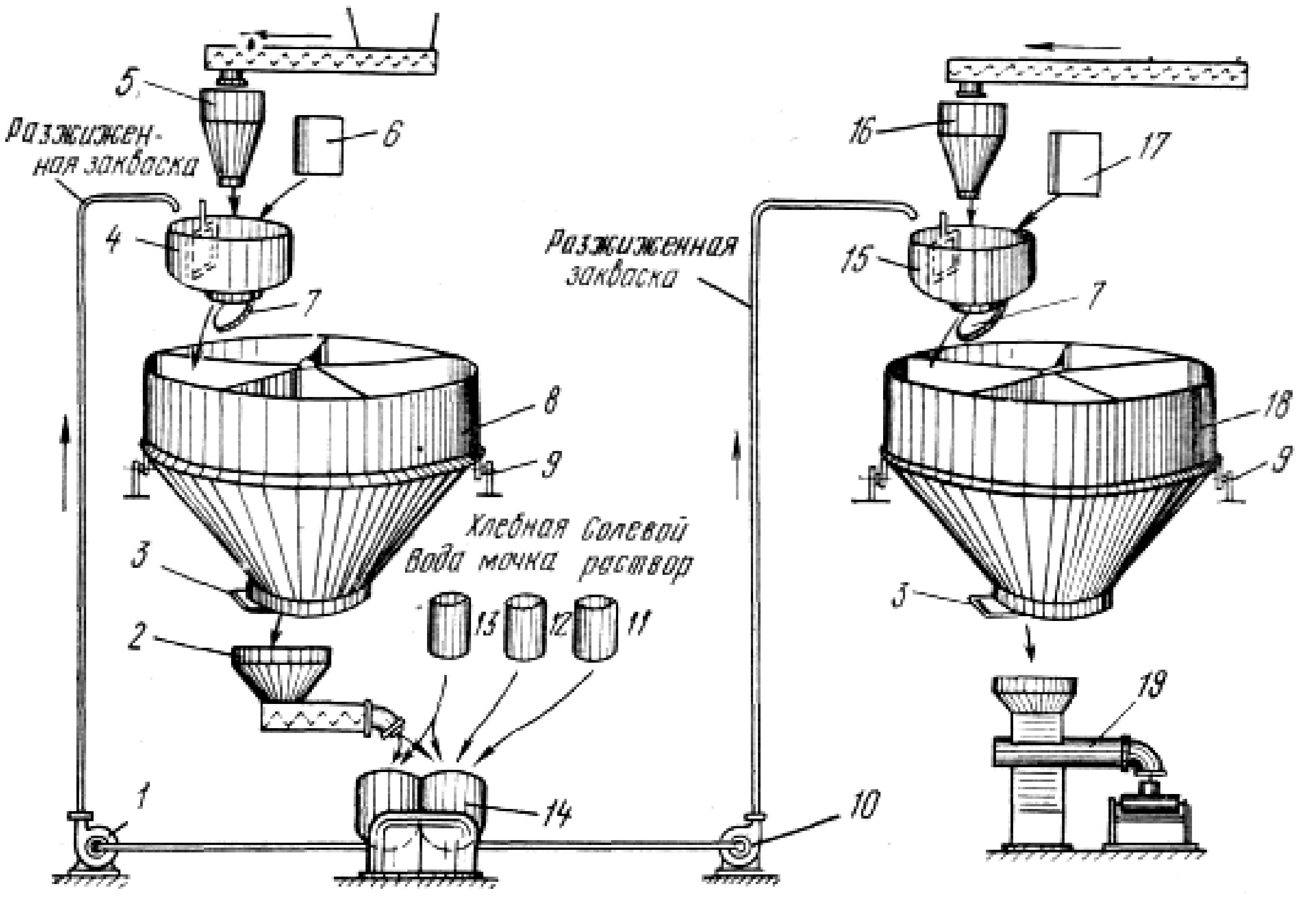

В состав агрегата, в соответствии с рисунком 3.1, входит следующее оборудование: два автомукомера 5 и 16 МД-200, два автоматических водомерных бачка 6 и 17 АВБ-200, две тестомесильные машины 4 и 15 с дежами, оборудованными откидными клапанами конструкции Н.И. Ткачева, два пятисекционных бункера 8 и 18: первый - для брожения закваски, второй – для брожения теста; шнековый дозатор закваски 2, двухсекционный смеситель 14, дозировочная аппаратура 11, 12, 13 для воды, солевого раствора и хлебной мочки, два насоса 1 и 10 для перекачивания разжиженной закваски.

Каждый бункер имеет цилиндрическую верхнюю и коническую нижнюю части и опирается с помощью обода на три ролика 9, два из которых являются ведущими. Внизу бункер закрыт диском, в котором имеется выпускное окно с шибером 3.

Замес закваски производится в тестомесильной машине 4, в которую подается часть разжиженной ранее приготовленной закваски, мука из автомукомера 5 и вода из водомерного бачка 6. После окончания замеса открывается откидной клапан 7 в днище дежи и закваска при вращении месильного органа выгружается в свободную секцию бункера 8. В одну секцию выгружается замес из четырёх деж вместимостью 600 л. По окончании загрузки секции бункер поворачивается на 72º, при этом под месильную машину устанавливается следующая свободная секция, которая загружается замешенной закваской.

1, 10 – насосы; 2 – дозатор закваски; 3 – шибер; 4, 15 – тестомесильные машины; 5, 16 – автомукомеры; 6, 17 – водомерные бачки; 7 – откидной клапан; 8, 18 – вращающиеся секционные бункеры; 9 – ролик; 11, 12, 13 – дозировочная аппаратура; 14 двухсекционный смеситель; 19 – тестоделитель.

Рисунок 2.1 – Бункерный тестоприготовительный агрегат большой мощности БАГ – 80/100

После периодического поворота бункера на 4/5 оборота заканчивается брожение закваски в первой секции, которая устанавливается под разгрузку. При этом открывается шибер 3 и выброженная закваска попадает в воронку шнекового дозатора 2. Одну третью часть закваски дозатор направляет в первое отделение смесителя 14, а две третьих – во второе отделение. В оба отделения из дозатора 13 подается вода, а во второе – из дозаторов 11 и 12 солевой раствор и хлебная мочка. Размешанная и разжиженная закваска из первого отделения перекачивается насосом 1 для замеса новой порции закваски, а из второго отделения закваска, смешанная с мочкой, солевым раствором и разжиженная водой, насосом 10 подаётся в тестомесильную машину 15 для замеса теста. Одновременно с подачей закваски в дежу тестомесильной машины поступает мука из автомукомера 16 и вода из автоматического водомерного бачка 17.

После окончания замеса открывается клапан 7 и тесто при вращающемся месильном органе выгружается из машины в свободную секцию бункера. В секцию загружается четыре порции теста, замешенных в дежах. Затем бункер поворачивается на 72º, направляя загруженную секцию на брожение, и устанавливает под тестомесильную машину свободную секцию. После поворота бункера на 4/5 оборота заканчивается брожение теста, которое выпускается через открытый шибер 3 в приёмную воронку тестоделителя 19. В процессе приготовления закваски и теста описанный выше цикл повторяется непрерывно. Вся работа агрегата автоматизирована, агрегатом управляет один человек с пульта управления.

2.2 Агрегат средней мощности БАГ-20/30

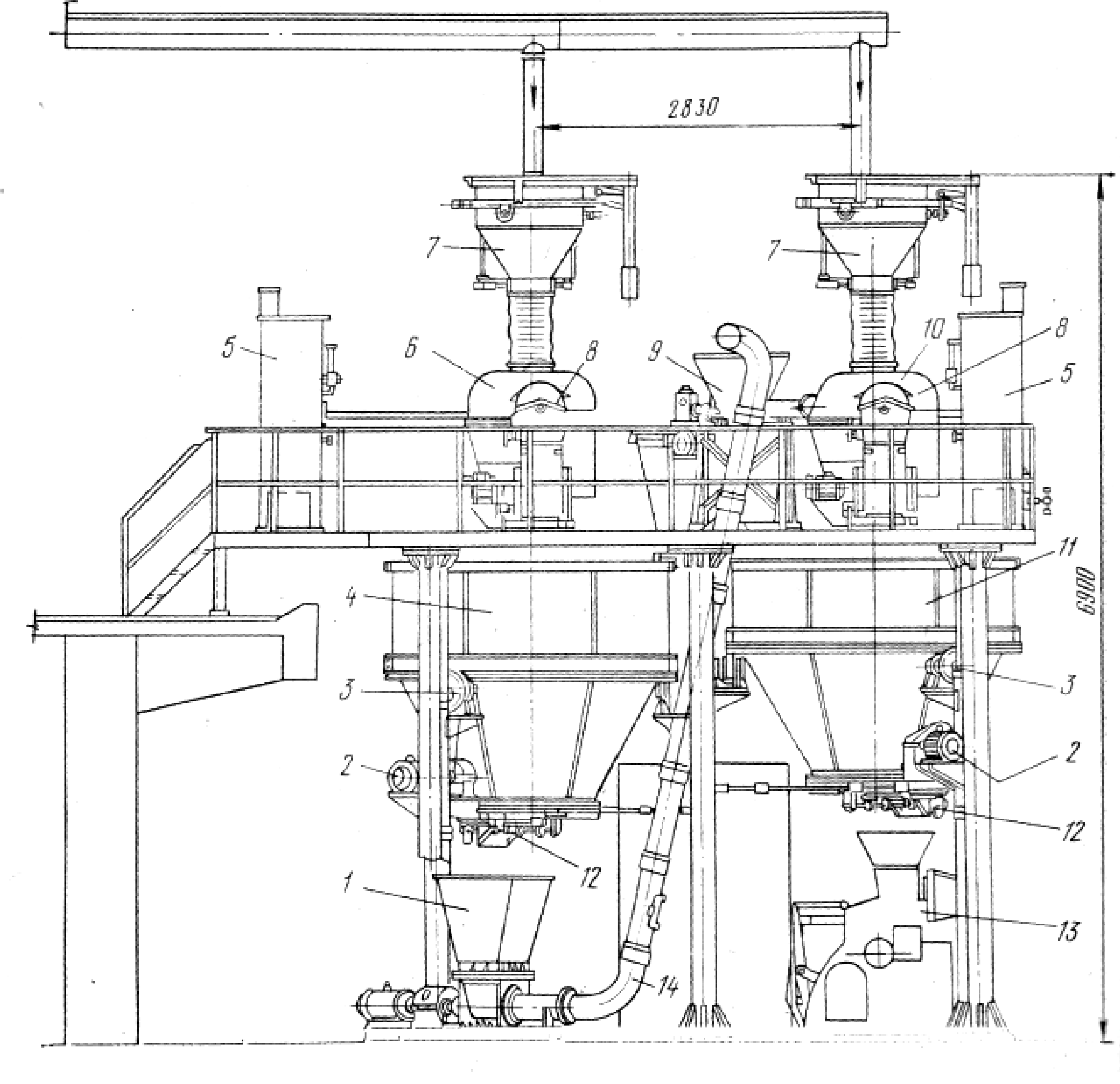

Бункерный тестоприготовительный агрегат средней мощности БАГ-20/30 (рисунок 3.2) предназначен для приготовления ржаного и пшеничного теста двухфазным способом. Производительность агрегата по готовому хлебу составляет от 20 до 30 тонн в сутки.

По принципу действия и устройству он аналогичен агрегату большой мощности. В состав агрегата входит следующее оборудование: два автомукомера 7 МД-100, две автоматические дозировочные станции 5 для жидких компонентов ВНИИХП, две модифицированные тестомесильные машины 8 типа «Стандарт» с откидным клапаном в днище дежи, дозатор для опары 9, установленный на платформе циферблатных весов АДЦ-30, два шестисекционных бункера: для брожения опары (закваски) 4 и 11- для брожения теста, шнековый питатель 1 для опары и пульт управления.

Каждый бункер опирается на три ролика 3, два из которых приводятся в движение от электродвигателя 2 (N = 1 кВт, n = 930 об/мин). Поворот бункера после заполнения каждой секции производится на 60º.

Мука, вода и дрожжи подаются в дежу 6 для замеса опары, которая после окончания замеса выгружается через клапан в днище дежи в свободную секцию бункера 4. После полного оборота бункера выброженная опара через открытый шибер 12 выпускается в шнековый питатель 1, который по трубе 14 подает её в дозатор для опары 9. Замес теста производится в деже 10, куда подаются порция опары, мука из автомукомера 7 и жидкие компоненты из дозировочной станции. Замешенное тесто выгружается через открытый клапан в днище дежи в свободную секцию бункера 11 для брожения. После полного оборота бункера выброженное тесто через открытый шибер 12 подается в воронку тестоделителя 13.

Вся работа бункерных тестоприготовительных агрегатов автоматизирована. Управление работой агрегата производится с пульта; предусмотрено как автоматическое, так и ручное управление. На пульте размещены два электрических командных прибора КЭП-12У, кнопочные станции, сигнальная аппаратура, логометр с переключателем.

Дистанционный контроль температуры воды и жидких компонентов в дозирующих станциях, а также температуры опары и теста осуществляется термометрами сопротивления, включающимися в логометр с помощью шеститочечного переключателя или в многоточечный электронный мост. На щите пульта управления расположены сигнальные лампы, фиксирующие работу машин.

1 – шнековый питатель; 2 – электродвигатель; 3 – ролик; 4, 11 – секционные бункеры; 9 – дозатор для опары; 10 – дежа; 12 – шибер; 13 – тестоделитель; 14 – трубопровод для подачи опары.

Рисунок 2.2 – Бункерный тестоприготовительный агрегат БАГ-20/30

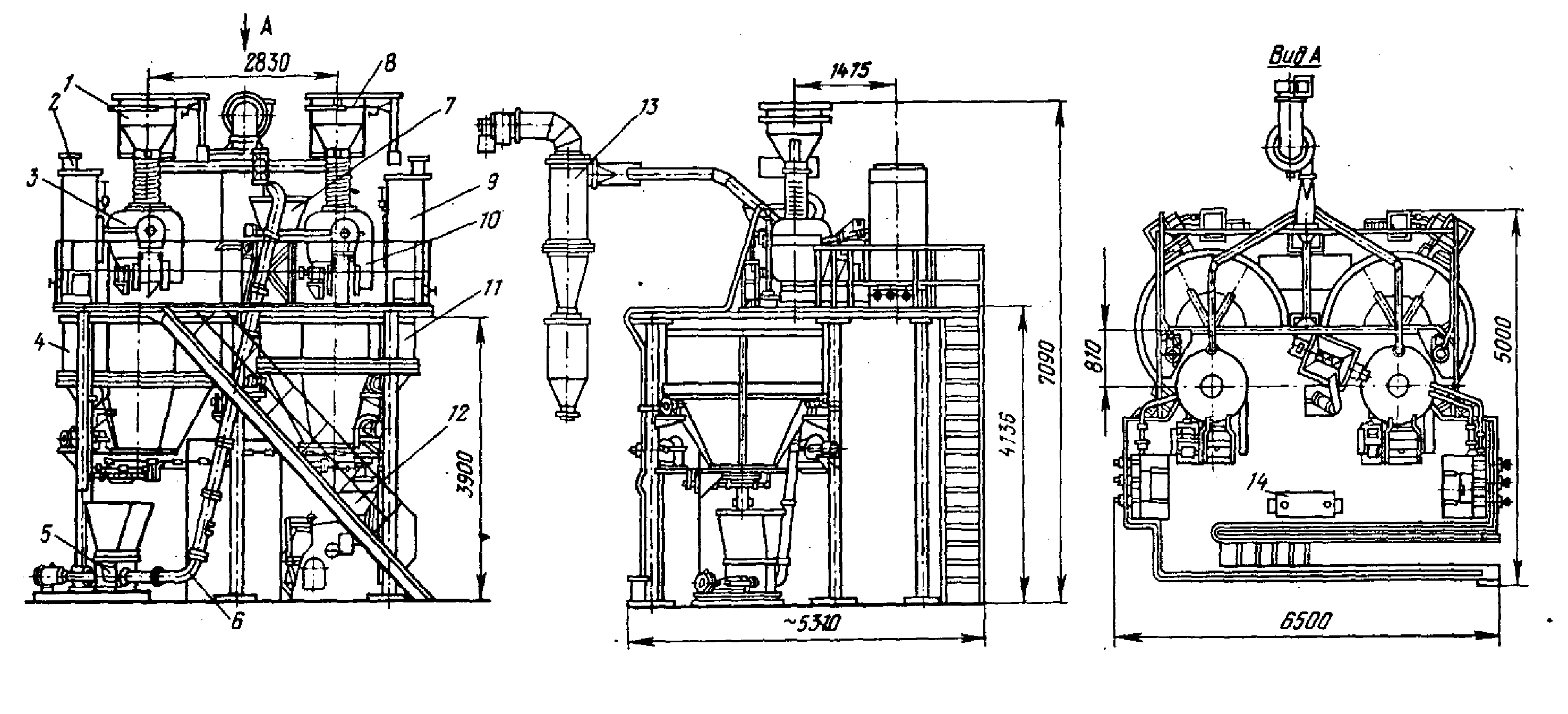

2.3 Агрегат малой мощности БАГ 15/20

Тестоприготовительный агрегат представлен на рисунке 3.3. Для замеса использованы месильные машины периодического действия «Стандарт», приспособленные для разгрузки их без останова; для брожения применены 6-секционные бункеры вместимостью по 6 м3. Опару (закваску) не разжижают, а подают в месильные машины при помощи шнеконасосов по трубопроводам.

Бункер установлен на трёх роликах и вращается от приводного ролика. При повороте очередная секция бункера устанавливается под месильной машиной, а соседняя – под отверстием регулируемого шибера для разгрузки.

1 – автомукомер для опары; 2 – дозировочная станция для двух компонентов; месильная машина для замеса опары (закваски); 4 – шестисекционный бункер для опары (закваски); 5 – шнеконасос; 6 – трубопровод для подачи опары; 7 – дозатор опары на циферблатных весах; 8 – автомукомер для теста; 9 – дозировочная станция для воды, солевого, сахарного растворов, жира; 10 – тестомесильная машина; 11 – шестисекционный бункер для теста; 12 – тестоделитель; 13 – аспирационная установка для удаления мучной пыли; 14 – пульт управления.

Рисунок 2.3 – Бункерный тестоприготовительный агрегат БАГ-15/20

а б

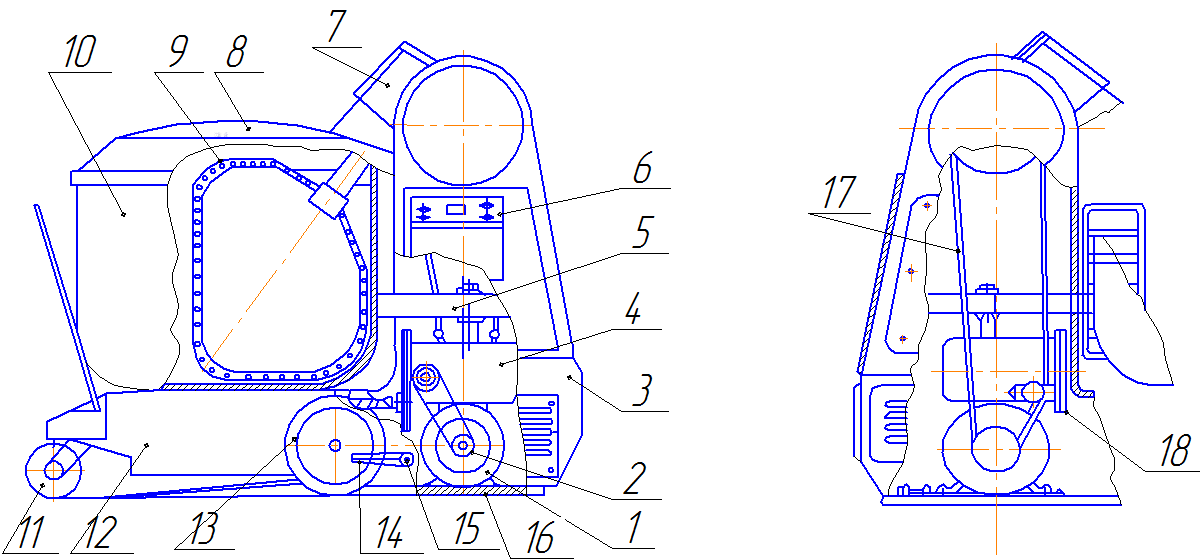

а – главный вид; б – вид сзади: 1 – электродвигатель; 2, 17 – клиноременная передача; 3 – корпус; 4, 7 – червячный редуктор; 5 – ролик; 6 – пост управления; 8 – крышка; 9 – месильный орган; 10 – бак; 11 – колесо поворотное; 12 – тележка; 13 – колесо неповоротное; 14 – педаль; 15 – крюки; 16 – плита опорная; 18 – ролик натяжной.

Рисунок 2.4 – Машина тестомесильная МБТМ-140-01

Тестомесильная машина содержит дежу, выполненную в виде цилиндра, и месильный орган, причем месильный орган выполнен в виде установленного по центру дежи полого вращающегося вала, при этом тестомесильная лопасть выполнена полой и имеют продольный паз с отверстиями. Предложенная модификация тестомесильной машины позволяет повысить качество замеса путем устранения непромесов теста и сократить длительность замеса.

3 Расчет оборудования тестоприготовительного отделения

3.1 Расчет оборудования при порционном приготовлении теста

Вначале определяют часовой расход муки, потом, задавшись вместимостью дежи, рассчитывают число дежей и месильных машин.

Часовой расход муки для приготовления хлеба

где Рч – производительность печи по горячему хлебу, кг/ч;

100 – расход муки, кг;

Вх – выход хлеба, кг.

Количество муки, загружаемой в дежу для замеса

где V – вместимость дежи, м3;

q – норма загрузки муки на 100 л объема дежи, кг (таблица 3.1)