Файл: Пояснительная записка к курсовой работе по дисциплине Машины и оборудование для бурения нефтяных и газовых скважин 210301. 090. 000 Пз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 186

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. В качестве основного подшипника используется более совершенный̆ упорный̆ сферический̆ роликовый̆ подшипник (вместо упорного роликового конического подшипника).

1. В качестве основного подшипника используется более совершенный̆ упорный̆ сферический̆ роликовый̆ подшипник (вместо упорного роликового конического подшипника). 2. Уменьшена масса вертлюга на 30-40% по сравнению с аналогами.

3. Габариты вертлюга уменьшены также за счет применения упорного сферического подшипника.

4. При работе упорный̆ сферический̆ подшипник выделяет значительно меньше тепла.

5. В сальниковом узле верхнего уплотнения применяются полиуретановые манжеты.

6. Ресурс верхнего уплотнения (сальника) увеличен в 2 и более раз, в зависимости от условий эксплуатации.

Каждый вертлюг имеет 4-х слойное антикоррозионное покрытие, 1-й слой на основе цинка, последующие 3 слоя - эпоксидная краска. Данное покрытие имеет стойкость от коррозии в течении 15-ти лет.

Помимо, ЗАО НПП «РосНефтеГазИнструмент» и Уралмаш НГО Холдинг вертлюги выпускают в России целый ряд других заводов. Интерес представляют также вертлюги выпускаемые компанией «Химсталькомплект» отличительной особенностью которых, является повышенная грузоподъемность, удлиненный ствол и возможность удлинения штропа.

Основные технические характеристики буровых вертлюгов выпускаемых компанией «Химсталькомплект» приведены в таблице 1.3.

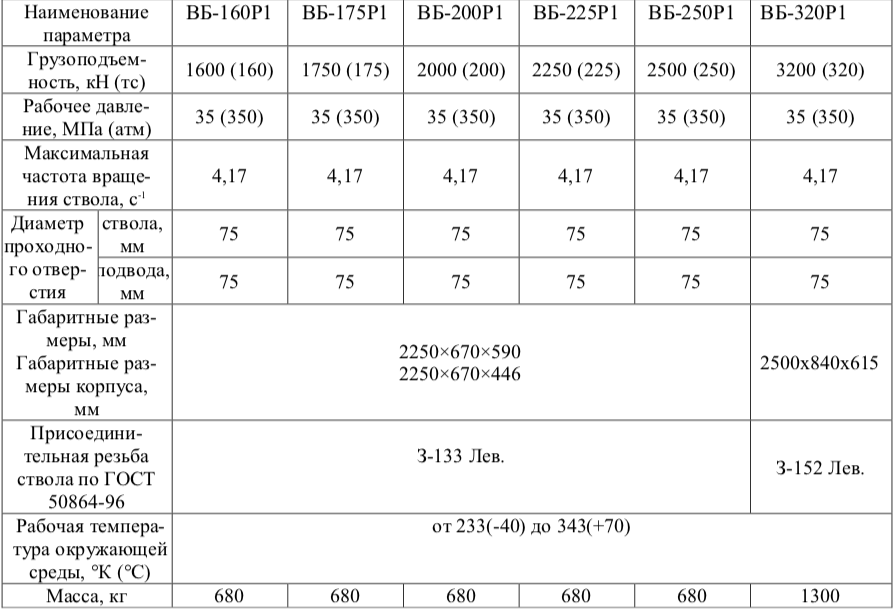

Таблица 1.1.- Техническая характеристика вертлюгов завода ЗАО НПП «РосНефтеГазИнструмент»

Таблица 1.1.- Техническая характеристика вертлюгов завода ЗАО НПП «РосНефтеГазИнструмент»

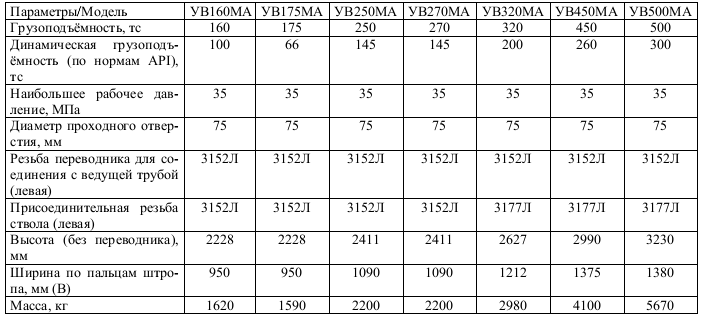

Таблица 1.2-Техническая характеристика вертлюгов завода Уралмаш НГО Холдинг

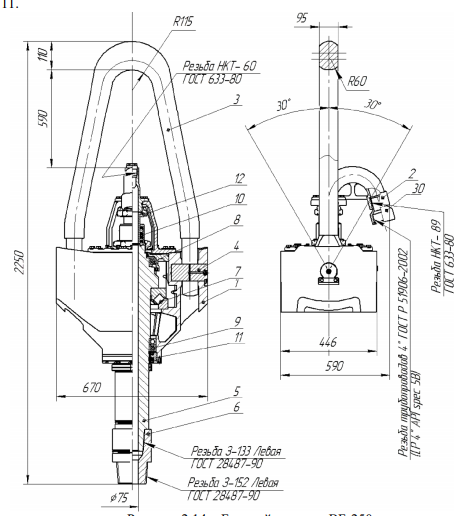

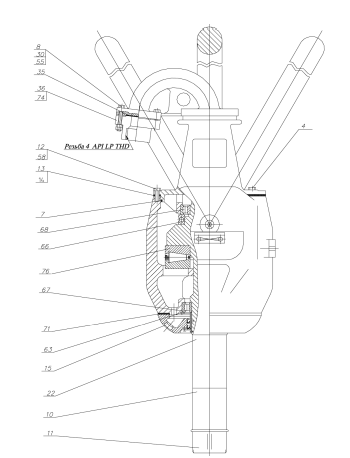

Рисунок 1.1 – Буровой вертлюг ВБ-250Р1

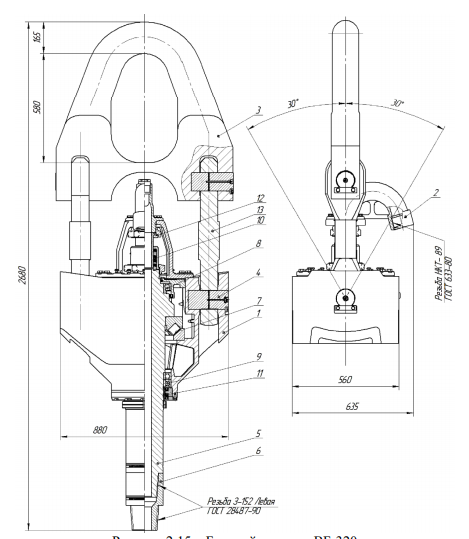

Рисунок 1.2 – Буровой вертлюг ВБ-320Р1

Рисунок 1.3 – Буровой вертлюг УВ-250МА(вид спереди)

Рисунок 1.4 – Буровой вертлюг ВБ-250МА(вид сбоку)

Рисунок 1.4 – Буровой вертлюг ВБ-250МА(вид сбоку)

Рисунок 1.5 – Буровой вертлюг УВ-320МА(вид спереди)

Рисунок 1.6 – Буровой вертлюг ВБ-320МА(вид сбоку)

Таблица 1.3-Буровые вертлюги компании Химсталькомплект

| Показатели | ВБ-125 | ВБ-140 | ВБ-160 | ВБ-200 | ВБ-250 |

| Грузоподъемность статическая, кН (т) | 1600 (160) | 1750 (175) | 2000 (200) | 2500 (200) | 3120 (312) |

| Грузоподъемность динамическая, кН (т) | 1250 (125) | 1400 (140) | 1600 (160) | 2000 (200) | 2500 (250) |

| Наибольшее давление прокачиваемой жидкости, МПа | 21 | 25 | 32 | 35 | 35 |

| Наибольшая частота вращения ствола, об/мин | 200 | 200 | 200 | 200 | 200 |

| Диаметр условного прохода, мм | 75 | 75 | 75 | 75 | 75 |

| Диаметр струны штропа, мм | 70 | 72 | 80 | 90 | 100 |

| Присоединительная резьба | З-133 лев | З-140 | З-140 лев | З-147 лев | З-152 лев |

| Габариты H x L x B, мм | 1845х 555х 375 | 1845х 555х 375 | 2000х 550х 400 | 2000х 550х 400 | 2000х 840х 580 |

| Габариты с удлиненным штропом, мм | 2395х 555х 375 | 2395х 555х 375 | 2550х 550х 375 | 2550х 550х 400 | 2550х 840х 580 |

| Масса, кг (с удлиненным штропом) | 410 (460) | 420 (475) | 620 (700) | 645 (780) | 980 (1100) |

Как следует из данных приведенных в таблице 1.3 буровые вертлюги производимые данной компанией обладают рядом существенных преимуществ, а именно:

Как следует из данных приведенных в таблице 1.3 буровые вертлюги производимые данной компанией обладают рядом существенных преимуществ, а именно:- в качестве основного подшипника используется более совершенный упорный сферический роликовый подшипник (вместо упорного роликового конического подшипника);

- уменьшена масса вертлюга на 30-40% по сравнению с аналогами;

- габариты вертлюга уменьшены также за счет применения упорного сферического подшипника;

- при работе упорный сферический подшипник выделяет значительно меньше тепла;

- в сальниковом узле верхнего уплотнения применяются полиуретановые манжеты;

- ресурс верхнего уплотнения (сальника) увеличен в 2 и более раз, в зависимости от условий эксплуатации;

- легко меняются манжеты (сальники) за счет простой и надежной

конструкции узла верхнего уплотнения с быстросъемными гайками;

- имеются модификации вертлюга для работы с телесистемой. В отводе (гусаке) имеется дополнительный ввод для телесистемы;

- имеются модификации вертлюга для работы с телесистемой. В отводе (гусаке) имеется дополнительный ввод для телесистемы; 1.5. Описание конструкции вертлюга

Вертлюг состоит из вращающихся и не вращающихся деталей. К не вращающимся деталям относят – корпус, напорную трубку, отвод, штроп, нижнюю и верхнюю крышки[1]. К вращающимся - ствол, основная и вспомогательные осевые опоры, радиальные опоры, быстросъемные уплотнения, переводник.

Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемой с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

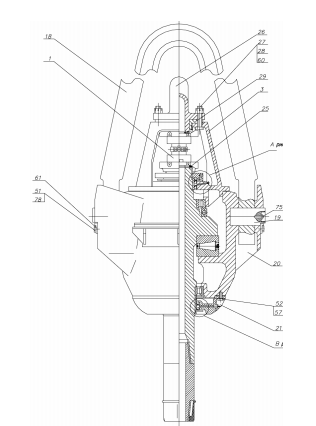

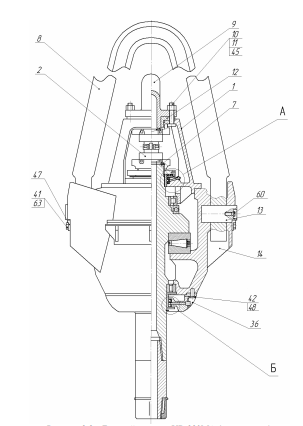

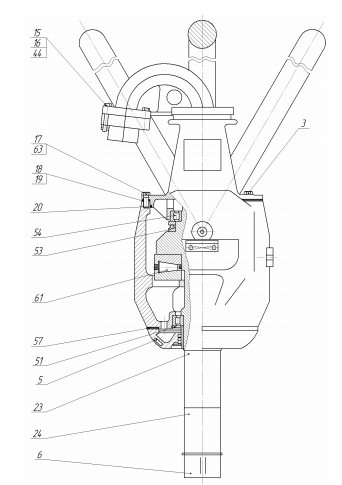

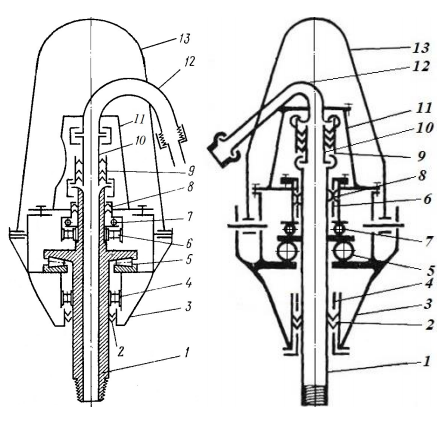

На рисунке 1.7, показано схематическое устройство вертлюга для бурения глубоких скважин. Основная вращающаяся деталь вертлюга —полый ствол 1, воспринимающий вес колонны.

Ствол, смонтированный в корпусе на радиальных 4,6 и упорных 5,7 или радиально-упорных подшипниках качения, снабжён фланцем, передающим вес колонны через главный опорный подшипник 5 на корпус 3 и далее на штроп 13. Опоры ствола вертлюга фиксируют его положение в корпусе, препятствуя осевым вертикальным и радиальным перемещениям и обеспечивая его устойчивое положение при вращении.

Штроп 13 крепится к корпусу на осях, смонтированных в приливах корпуса. Приливы имеют форму карманов, которые ограничивают угол поворота штропа (40°) для установки его в положение, удобное для захвата крюком, когда вертлюг с ведущей трубой находится в шурфе.

К крышке корпуса 11 прикреплён подвод 12, к которому присоединяется буровой рукав. Буровой раствор поступает из рукава через подвод в присоединённую к нему напорную трубу 10, из которой он попадает во внутренний канал ствола вертлюга. Зазор между стволом 1, напорной тру-бой 10 и подводом 12 уплотнён быстросъемным уплотнением 9, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 9 во время роторного бурения эксплуатируется в тяжёлых условиях, срок его службы (50-100 ч) во много раз меньше, чем остальных деталей вертлюга, поэтому он выполняется быстросменным. В верхней и нижней частях корпуса вертлюга для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся 12манжетные сальники 2 и 8, которые предохраняют от вытекания масла из корпуса и попадания в него снаружи влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Рисунок 1.7 – Схема устройства бурового вертлюга

1 – ствол, 2,8 – нижний и верхний сальники, 3 - корпус, 4,6 –нижний и верхний радиальные подшипники, 5 – основная опора (упорный подшипник), 7 – вспомогательная опора (упорный подшипник); 9 – быстросъемное уплотнение; 10 – напорная труба; 11 – крышка корпуса; 12 – подвод; 13 – штроп.

1.6. Корпус и штроп

Корпус вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа, посредством которого вертлюг подвешивается к крюку талевого механизма.

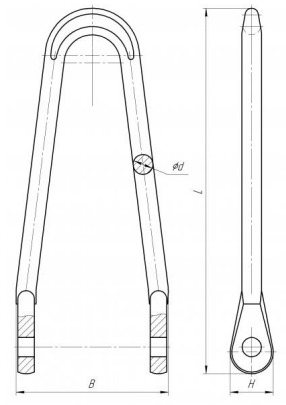

Штроп (рис. 1.8) имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40ХН, 38ХГН, ЗОХГСА. На высаженных концах штропа растачиваются отверстия для пальцев, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой , которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

Штроп (рис. 1.8) имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40ХН, 38ХГН, ЗОХГСА. На высаженных концах штропа растачиваются отверстия для пальцев, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой , которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

Рисунок 1.8 - Штроп

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45°. Пальцы штропа имеют смазочные канавки и отверстия с резьбой для пружинных масленок.

1.7 Ствол вертлюга

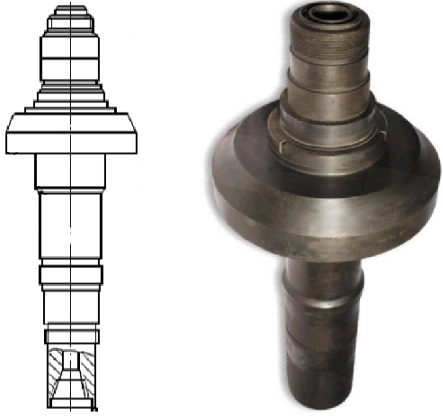

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол с переводником для соединения вертлюга с ведущей трубой бурильной колонны. Ствол (рисунок 1.9) представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников.

Рисунок 1.9 - Ствол верлюга

Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые бурильной колонной и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки.

Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые бурильной колонной и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки.Благодаря применению таких заготовок снижаются расход материала и затраты на механическую обработку.

Для стволов используют стали марок 40Х, 40ХН, 38ХГН, приобретающие в результате ковки более совершенную кристаллическую структуру и повышенные механические свойства.

Осевое положение ствола вертлюга фиксируется упорными подшипниками[4]. Основная опора ствола - подшипник , нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник, нагружаемый собственным весом корпуса и других не вращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

Осевое положение ствола вертлюга фиксируется упорными подшипниками[4]. Основная опора ствола - подшипник , нагружаемый весом ствола и бурильной колонны, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник, нагружаемый собственным весом корпуса и других не вращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда вследствие недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятно влияет на износ и нагрев подшипников[1]. Подшипники с коническими и сферическими роликами обладают большей