Файл: Пояснительная записка к курсовой работе по дисциплине Машины и оборудование для бурения нефтяных и газовых скважин 210301. 090. 000 Пз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 190

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах Уралмашзавода (УВ-320МА) используются конические упорные подшипники.

Осевое положение ствола и натяг подшипников регулируются прокладками между корпусом и крышкой вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами.

1.8 Верхняя, нижняя крышки и отвод

Корпус вертлюга закрывается верхней и нижней крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу болтами[2]. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство.

Полость между корпусом с крышками , и стволом вертлюга заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса.

Уровень масла проверяется контрольной пробкой, навинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

1.9 Узел быстросъемного уплотнения

Разработаны различные конструкции устройств для соединения отвода (рис. 1.10) со стволом.

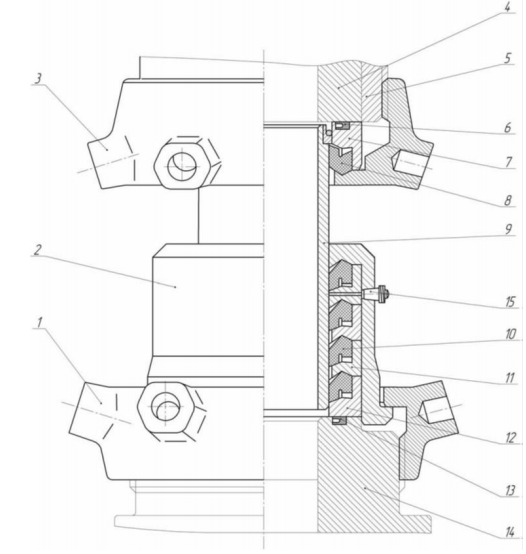

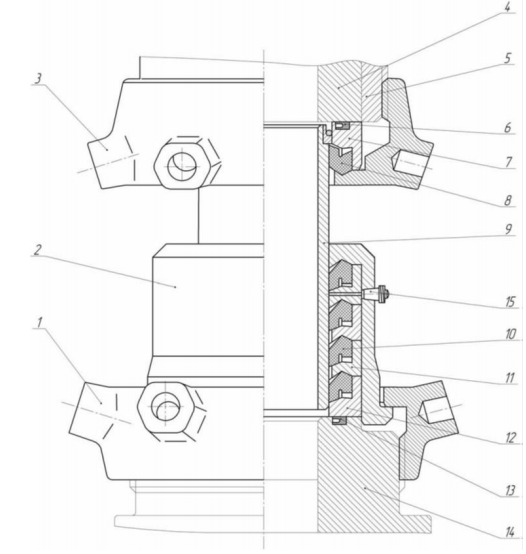

Быстросъемное соединение отвода со стволом, показанное на рисунке 1.2, состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6,8,10,13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Быстросъемное соединение отвода со стволом, показанное на рисунке 1.2, состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6,8,10,13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели используются самоуплотняющиеся радиальные 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 13, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубки, удерживаемой силой трения в верхней манжете 8.

Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора.

Поэтому нижнее уплотнение напорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость НКС 56-62.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость НКС 56-62.

Рисунок 1.10 – Узел быстросъемного уплотнения

1,3 – гайки накидные, 2 – стакан, 4 - отвод, 5 –втулка, 6,8,10,13 – уплотнения манжетные, 7 – втулка кольцевая; 9 – труба напорная; 11,12 – кольца металлические; 14 – ствол; 15 – пресс-масленка

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты. Манжеты прилегают к втулке, служащей для фиксации внутренней обоймы радиального подшипника ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету.

Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости. В осевом направлении манжета фиксируется шайбой, которая крепится к крышке болтами . Уплотнительное круглое кольцо предотвращает просачивание масла между стволом вертлюга и втулкой.

Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника.

В осевом направлении манжета фиксируется шайбой, которая крепится к крышке болтами. Уплотнительное круглое кольцо предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения со втулкой манжеты смазываются пластичным маслом через масленку.

Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

1.10 Основная опора вертлюга

Внутри корпуса вертлюг имеет кольцевую площадку, на которую устанавливается основной упорный роликовый подшипник, воспринимающий через ствол вертлюга нагрузку от веса бурильной колонны[4].

В основной опоре вертлюгов всех моделей используются упорные роликоподшипники, основные характеристики которых приведены в таблице 2.4

В основной опоре вертлюгов всех моделей используются упорные роликоподшипники, основные характеристики которых приведены в таблице 2.4

2.1 Расчет ствола вертлюга на статическую прочность и сопротивление усталости.

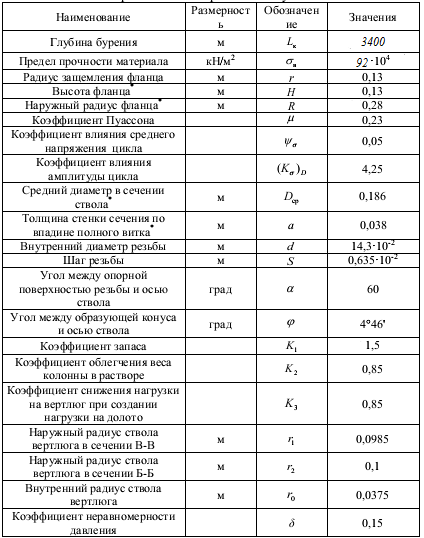

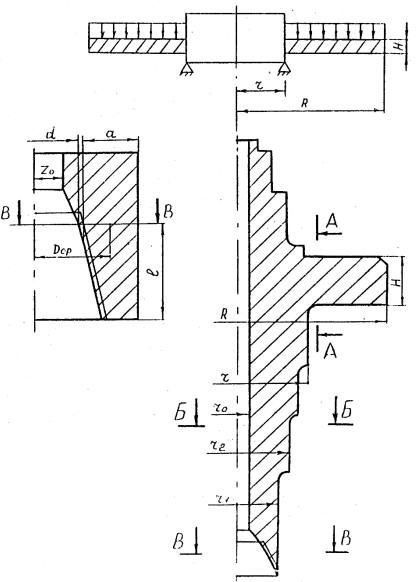

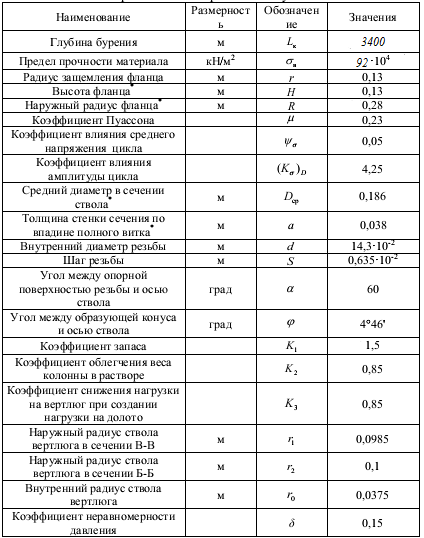

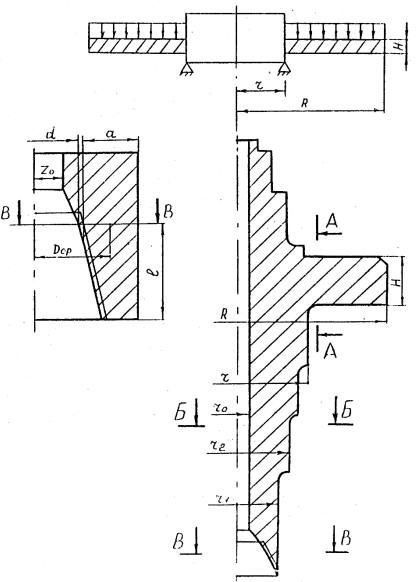

Расчетная схема ствола приведена на рисунке 2.1. Наиболее опасными сечениями являются сечения А-А, Б-Б, В-В. Необходимо определить расчетные нагрузки и коэффициенты запаса прочности в опасных сечениях. В строках таблицы 2.1, значения приведены для вертлюга типа УВ-320МА.

Таблица 2.1-Исходные данные для расчета ствола вертлюга

Таблица 2.2-Механические характеристики сталей

Таблица 2.2-Механические характеристики сталей

Рисунок 2.1 – К расчету ствола вертлюга

Наиболее ответственной и нагруженной деталью вертлюга является ствол, подвергающийся воздействию растягивающих и изгибающих усилий, внутреннего давления[3].

Для расчета взят ствол из стали марки 40ХН по ГОСТ 4543-71. Частота вращения ствола вертлюга составляет 30….300 об/мин, диаметр отверстия 75…100 мм.

На ствол вертлюга действуют: наибольшая нагрузка от веса бурильной колонны, длительно действующая нагрузка в процессе бурения, максимальная кратковременная нагрузка, максимальное рабочее давление бурового раствора.

Наибольшая нагрузка от веса бурильной колонны:

(2.1)

(2.1)

где Lк– конечное значение глубины скважины, км.

Максимальная кратковременная нагрузка (статическая):

(2.2)

(2.2)

(дана в начальных условиях к курсовой работе)

(дана в начальных условиях к курсовой работе)

Длительно действующая нагрузка:

(2.3)

(2.3)

Максимальное рабочее давление промывочной жидкости:

(2.4)

По величине Pmax.p, находим расчетные давления:

По величине Pmax.p, находим расчетные давления:

1. Максимальное (2.6)

(2.6)

2. Минимальное (2.7)

(2.7)

3. Эквивалентное (2.8)

(2.8)

В сечении А-А ствол вертлюга подвергается изгибу и срезу. При этом возникают следующие виды напряжений:

В сечении А-А ствол вертлюга подвергается изгибу и срезу. При этом возникают следующие виды напряжений:

Касательные напряжения при срезе:

(2.9)

(2.9)

где Fср– площадь торца фланца:

, м2 (2.10)

, м2 (2.10)

Нормальные напряжения при изгибе[5]:

, МПа (2.11)

, МПа (2.11)

где qc– удельная нагрузка на фланец ствола[3]:

,МПа (2.12)

,МПа (2.12)

Суммарные напряжения:

, МПа (2.13)

, МПа (2.13)

Коэффициент запаса прочности:

(2.14)

(2.14)

Из таблицы 2.2 берем механические характеристики σТ .Условие обеспечения прочности:

Из таблицы 2.2 берем механические характеристики σТ .Условие обеспечения прочности:

(2.15)

(2.15)

- Условие выполняется.

- Условие выполняется.

Где [ST] - допустимый коэффициент запаса прочности по пределу текучести, принимаемый в дальнейших расчетах равным 1,6….2,2.

Осевое положение ствола и натяг подшипников регулируются прокладками между корпусом и крышкой вертлюга. Осевой натяг нижнего радиального подшипника регулируется установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами.

1.8 Верхняя, нижняя крышки и отвод

Корпус вертлюга закрывается верхней и нижней крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу болтами[2]. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство.

Полость между корпусом с крышками , и стволом вертлюга заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса.

Уровень масла проверяется контрольной пробкой, навинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

1.9 Узел быстросъемного уплотнения

Разработаны различные конструкции устройств для соединения отвода (рис. 1.10) со стволом.

Быстросъемное соединение отвода со стволом, показанное на рисунке 1.2, состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6,8,10,13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Быстросъемное соединение отвода со стволом, показанное на рисунке 1.2, состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6,8,10,13 для герметизации прокачиваемой промывочной жидкости и накидных гаек 1 и 3, навернутых на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и самой трубы, изнашиваемых абразивными частицами, содержащимися в промывочной жидкости. Для этого необходимо отвернуть накидные гайки 1, 3 и, вытащив весь узел, заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки промывочной жидкости, нагнетаемой под высоким давлением. Для этой цели используются самоуплотняющиеся радиальные 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидной гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 13, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубки, удерживаемой силой трения в верхней манжете 8.

Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием промывочного раствора.

Поэтому нижнее уплотнение напорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость НКС 56-62.

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется и имеет твердость НКС 56-62.

Рисунок 1.10 – Узел быстросъемного уплотнения

1,3 – гайки накидные, 2 – стакан, 4 - отвод, 5 –втулка, 6,8,10,13 – уплотнения манжетные, 7 – втулка кольцевая; 9 – труба напорная; 11,12 – кольца металлические; 14 – ствол; 15 – пресс-масленка

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты. Манжеты прилегают к втулке, служащей для фиксации внутренней обоймы радиального подшипника ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету.

Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом. Самоуплотняющиеся манжеты в данном случае неприемлемы из-за недостаточного давления в уплотняемой полости. В осевом направлении манжета фиксируется шайбой, которая крепится к крышке болтами . Уплотнительное круглое кольцо предотвращает просачивание масла между стволом вертлюга и втулкой.

Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника.

В осевом направлении манжета фиксируется шайбой, которая крепится к крышке болтами. Уплотнительное круглое кольцо предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения со втулкой манжеты смазываются пластичным маслом через масленку.

Прокладка между крышкой и отводом вертлюга, работающая под давлением промывочной жидкости, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

1.10 Основная опора вертлюга

Внутри корпуса вертлюг имеет кольцевую площадку, на которую устанавливается основной упорный роликовый подшипник, воспринимающий через ствол вертлюга нагрузку от веса бурильной колонны[4].

В основной опоре вертлюгов всех моделей используются упорные роликоподшипники, основные характеристики которых приведены в таблице 2.4

В основной опоре вертлюгов всех моделей используются упорные роликоподшипники, основные характеристики которых приведены в таблице 2.4  2 РАСЧЕТЫ БУРОВОГО ВЕРТЛЮГА

2 РАСЧЕТЫ БУРОВОГО ВЕРТЛЮГА

2.1 Расчет ствола вертлюга на статическую прочность и сопротивление усталости.

Расчетная схема ствола приведена на рисунке 2.1. Наиболее опасными сечениями являются сечения А-А, Б-Б, В-В. Необходимо определить расчетные нагрузки и коэффициенты запаса прочности в опасных сечениях. В строках таблицы 2.1, значения приведены для вертлюга типа УВ-320МА.

Таблица 2.1-Исходные данные для расчета ствола вертлюга

Таблица 2.2-Механические характеристики сталей

Таблица 2.2-Механические характеристики сталей

Рисунок 2.1 – К расчету ствола вертлюга

Наиболее ответственной и нагруженной деталью вертлюга является ствол, подвергающийся воздействию растягивающих и изгибающих усилий, внутреннего давления[3].

Для расчета взят ствол из стали марки 40ХН по ГОСТ 4543-71. Частота вращения ствола вертлюга составляет 30….300 об/мин, диаметр отверстия 75…100 мм.

На ствол вертлюга действуют: наибольшая нагрузка от веса бурильной колонны, длительно действующая нагрузка в процессе бурения, максимальная кратковременная нагрузка, максимальное рабочее давление бурового раствора.

Наибольшая нагрузка от веса бурильной колонны:

(2.1)

(2.1)

где Lк– конечное значение глубины скважины, км.

Максимальная кратковременная нагрузка (статическая):

(2.2)

(2.2) (дана в начальных условиях к курсовой работе)

(дана в начальных условиях к курсовой работе)Длительно действующая нагрузка:

(2.3)

(2.3)

Максимальное рабочее давление промывочной жидкости:

(2.4)

По величине Pmax.p, находим расчетные давления:

По величине Pmax.p, находим расчетные давления:1. Максимальное

(2.6)

(2.6)

2. Минимальное

(2.7)

(2.7)

3. Эквивалентное

(2.8)

(2.8)

В сечении А-А ствол вертлюга подвергается изгибу и срезу. При этом возникают следующие виды напряжений:

В сечении А-А ствол вертлюга подвергается изгибу и срезу. При этом возникают следующие виды напряжений:Касательные напряжения при срезе:

(2.9)

(2.9)

где Fср– площадь торца фланца:

, м2 (2.10)

, м2 (2.10)

Нормальные напряжения при изгибе[5]:

, МПа (2.11)

, МПа (2.11)

где qc– удельная нагрузка на фланец ствола[3]:

,МПа (2.12)

,МПа (2.12)

Суммарные напряжения:

, МПа (2.13)

, МПа (2.13)

Коэффициент запаса прочности:

(2.14)

(2.14)

Из таблицы 2.2 берем механические характеристики σТ .Условие обеспечения прочности:

Из таблицы 2.2 берем механические характеристики σТ .Условие обеспечения прочности: (2.15)

(2.15) - Условие выполняется.

- Условие выполняется.Где [ST] - допустимый коэффициент запаса прочности по пределу текучести, принимаемый в дальнейших расчетах равным 1,6….2,2.