Файл: 1 Теоретическая часть 6 1 Технология горного производства 6.docx

Добавлен: 23.11.2023

Просмотров: 634

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- оставление целиков;

- размещение горных выработок на расстоянии, исключающем их взаимное влияние;

- рациональное расположение выработок относительно слабых слоев (прослойков);

- выбор рациональной формы поперечного сечения выработок;

- крепление кровли горных выработок.

Для крепления горных выработок наибольшее распространение получила анкерная крепь:

а) анкер с разрезной распорной муфтой;

в) винтовой анкер;

1.1.5 Механизация горных работ

Для проходки подготовительных выработок и очистной выемки в 2021 году, применяются комбайны Урал 20Р, Урал 61А

Очистные работы по пласту Кр-II будут вестись комбайнами Урал 61(А) (S=8,9м²), Урал 20Р (S=15,75м²)

Комбайны работают в комплексе с бункерами-перегружателями марки БП-15, БПС-22 и самоходными вагонами В17К, В17К-01, В17К-02, В22К.

В качестве режущего инструмента на комбайнах используются резцы РС-6-22, ПС-1-8.

Транспортировка руды от комбайна до панельных конвейеров производится самоходными вагонами, от участков до обще шахтных бункеров - при помощи конвейерного транспорта типа КЛ1000, КЛ1200

Из обще шахтных бункеров с помощью скиповых подъёмных установок, в скипах ёмкостью 19,5м³ по стволу №1, выдаётся на поверхность.

1.6 Вентиляция

Шахтное поле Усольского калийного комбината расположено в южной части Верхнекамского месторождения калийно-магниевых солей на площади.

Вскрытие шахтного поля рудника предусматривается тремя стволами. Стволы № 1, 3 предназначены для подачи свежего воздуха в рудник, ствол № 2 – для выдачи отработанной струи воздуха на поверхность. Забор воздуха в ГВУ осуществляется по вентиляционному каналу с подземным примыканием к стволу № 2. В зимний период воздух, поступающий в рудник, предусматривается подогревать в калориферных установках, расположенных у стволов № 1 и 3.

На поверхности рудника предусматривается расположение главной вентиляторной установки, работающей во всасывающем режиме на клетевом стволе №2.

Свежий воздух поступает в рудник по стволам №1 и 3 до транспортного горизонта околоствольного двора и распределяется для проветривания камер служебного назначения и горных участков, расположенных на крыльях шахтного поля. На участки воздух подается по транспортным и конвейерным штрекам главных направлений. Исходящая струя воздуха удаляется по главным вентиляционным штрекам из ствола № 2.

Потребителями воздуха являются забои очистных камер, забои подготовительных выработок горных участков, рабочие зоны закладочных комплексов и камер служебного назначения.

Проветривание камер служебного назначения осуществляется за счет общешахтной депрессии. Проветривание рабочих зон очистных, подготовительных и закладочных работ обеспечивается вентиляторами местногопроветривания.

Распределение воздуха по крыльям шахтного поля и рабочим зонам производится из расчета необходимого количества воздуха, методом установки в горных выработках регулирующих вентиляционных перемычек. Недействующие горные выработки и отработанные панели изолируются глухими вентиляционными перемычками, установленными в транспортных, конвейерных и вентиляционных штреках.

[3]

1.2 Электроснабжение предприятия, участка

Основа электроснабжения Усольского калийного комбината – главная пони-зительная подстанция 220 кВ "КамаКалий", с присоединенной мощностью 189 МВА. С подстанции выходит распределительная сеть среднего напряжения 6 кВ и целый комплекс понизительных подстанций и распределительных устройств.

Качественное и надёжное электроснабжение – одна из важнейших составля-ющих производственных процессов. Для её оснащения использовано самое совре-менное и высокотехнологичное оборудование.

Главными потребителями электроэнергии на руднике Усольского калийного комбината являются: главная вентиляторная установка, которая состоит из двух вентиляторов типа TAF47,3/28,2-1 производства TLT-TurboGmbH и электроприво-дов с частотным преобразователем. Питание вентиляторной установки №1 осу-ществляется с распредустройства 6 кВ №6 (РУ-6) расположенной в здании ГВУ, секция шин №2, далее кабелем по эстакаде до РУ 6кВ ячейка №32 на ПС 220 кВ Ка-маКалий. Вентиляторная установка №2 подключена к секции шин №1 РУ-6 распо-ложенной в здании ГВУ, далее по кабельной эстакаде до РУ 6кВ ячейки №17 на ПС 220 кВ КамаКалий.

Две скиповые подъемные машины 2В 6028 №1 и №2В, которые находятся в здании подъемных машин № 1. Питание подъемные машины получают от РУ-3, ячейки 3 для подъемной машины №1 и ячейки 13 для подъемной машины №2. РУ-3 расположено в здании подъемных машин №1 и подключено по 2 вводам с РУ-1 (центр нагрузок) 1 секция шин с ячейки №27, 2 секция шин с ячейки №56.

В здании подъемных машин № 2 находятся две клетевые подъемные уста-новки, многоканатная ПМ 4К 4016 и вспомогательная ПМ 1В 3020. Подъемные ма-шины подключены с РУ-7, расположенного в здании подъемных машин №2. 4К 4016 подключена к ячейке №4, подъемная машина 1В 3020 подключена к ячейке №13. РУ-7 двумя вводами подключена к ПС «КамаКалий», ячейка №339 первая секция шин и вторая секция шин к ПС «КамаКалий» ячейка №12.

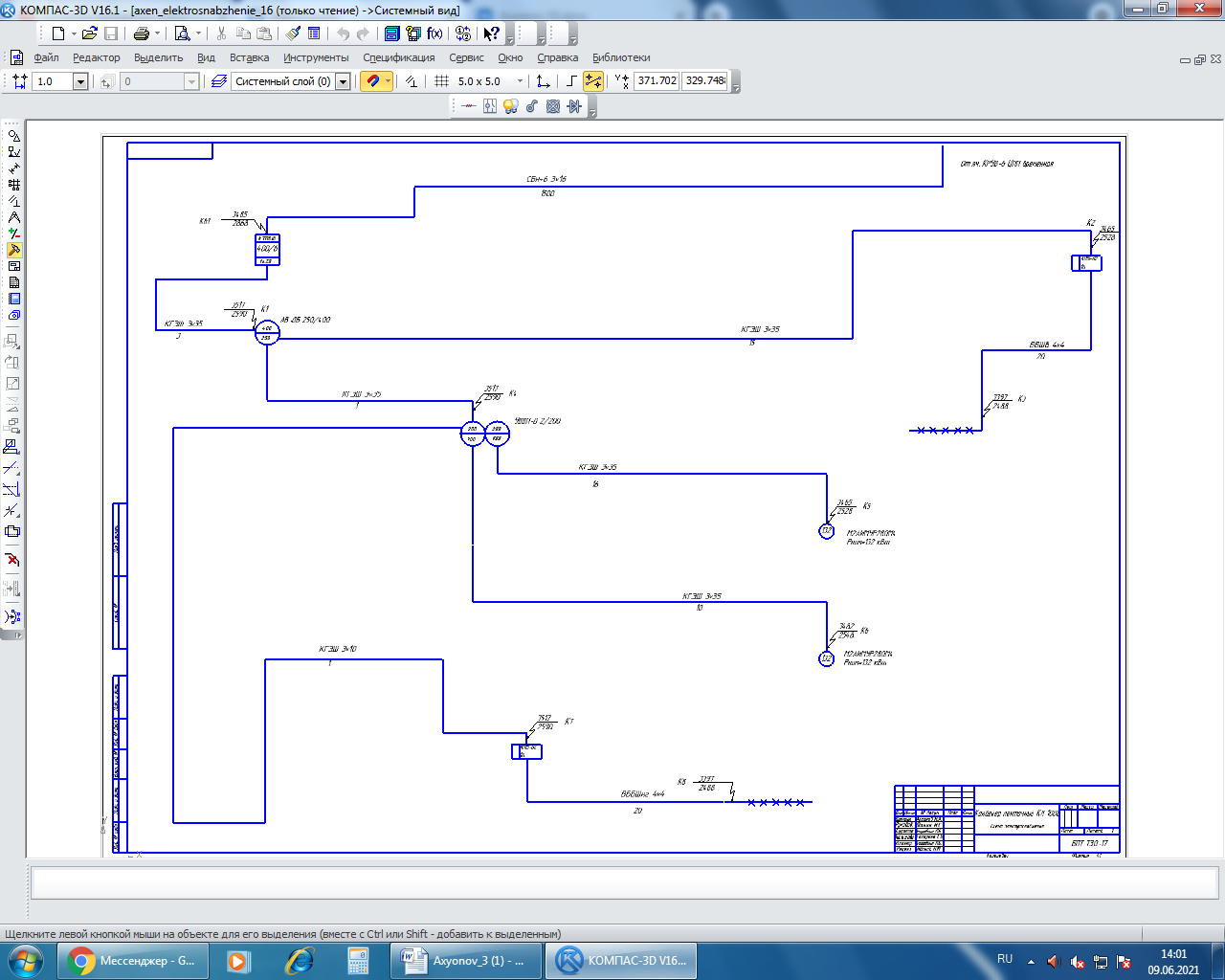

1.2.2 Электроснабжение конвейера ленточного КЛ 1000

От временной ЦПП по кабелю КШВЭБбШв-6 (3х50) питание через высоковольтные ячейки питание приходит на подстанцию КТПВШ 400/6, после чего по кабелю КГЭШ (3х35) питание приходит на АВ-ДБ 250/400, с АВ-ДБ питание по кабелю КГЭШ (3х25) поступает на АПШ-Д2, с которой приходит по кабелю ВВШв(4х4) поступает на освещение натяжной станции, после чего по кабелю КГЭШ (3х25) питание приходит на два УВВП, питание по кабелю КГЭШ (3х10) с одного УВПП приходит на АПШ-Д2, далее по кабелю ВББШнг 4х4 питание поступает на освещение приводной станции, так же с этого же УВПП по кабелю КГЭШ (3х25) питание поступает на электродвигатель. Со второго УВПП питание по кабелю КГЭШ (3х25) поступает на другой электродвигатель.

Рисунок 1.1- Схема электроснабжения конвейера ленточного КЛ 1000

1.3 Назначение и техническая характеристика оборудования

1.3.1 Назначение конвейера

Конвейер предназначен для непрерывного транспортирования калийной руды и другой горной массы крупностью кусков до 300 мм, по прямолинейным в плане горным выработкам калийных рудников, в том числе опасных по газу.

В соответствии с принятыми обозначениями конвейеры типа КЛ 1000 расшифровываются следующим образом:

К - конвейер;

Л-ленточный;

1000-ширина ленты в мм.

Технические характеристики конвейера ленточного КЛ 1000:

-приёмная способность составит 21,1 м3/мин;

-максимальная производительность составит 1400 т/ч в базовом расчёте берём 1200

-ширина ленты (номинальная) составит 1000 мм

-скорость движения ленты составит 3м/с

-установленная мощность привода 2х132 кВт

-номинальный диаметр приводного барабана с футеровкой 1038 мм

-номинальный диаметр ролика 127 мм

-длина ленточного конвейера составляет 750 м

1.3.2 Устройство конвейера

Конвейер состоит из следующих основных сборочных частей и узлов:

- станции приводной

- секции линейной

- секции переходной

- устройства натяжного

- мостиков переходных

- установок площадок обслуживания

Конструкция конвейера и аппаратура управления позволяют использовать его как в качестве отдельной транспортной установки, так и в составе разветвлённых конвейерных линий.

Тяговое усилие ленте конвейера передаётся двумя приводными барабанами от двух приводов.

Вращение приводным барабанам передаётся от электродвигателя через гидромуфту, редуктор и фланцевую муфту.

Натяжение ленты конвейера осуществляется с помощью устройства натяжного, обеспечивающего визуальный контроль усилия натяжения.

Станция приводная конвейера предназначена для передачи тягового усилия ленте и разгрузки её от транспортируемого материала.

Станция приводная выполнена с двумя приводными барабанами и включает в себя головку выносную, секцию первого приводного барабана, секцию второго приводного, блоки приводные.

Рисунок 1.2 - Блок приводной

Головка выносная включает в себя отклоняющий барабан, смонтированный на раме, устройство для очистки ленты, борта, роликоопоры и переходные фундаментные болты.

Очистка ленты от налипшего штыба и грязи производится пятью скребками.

Секция первого приводного барабана включает в себя раму, барабан приводной, барабан отклоняющий, ограждения, фундаментные болты.

Секция второго приводного барабана, имеет аналогичную конструкцию и включает в себя раму, барабан приводной, барабан отклоняющий, ограждения, фундаментные болты.

Приводной блок конвейера состоит из переходного фонаря, на котором устанавливаются электродвигатель и редуктор, фланцевые муфты, которая служит для соединения редуктора с приводным барабаном, гидромуфта.

Секция переходная, предназначена для обеспечения плавного перехода ветвей ленты от средней части конвейера к станции приводной. Состоит из стоек переходных, роликоопор ограждений, связей роликов.

Секция линейная представляет собой элемент средней части (става) конвейера, выполненный виде рамной конструкции, которая служит для поддержания и направления верхней и нижней ветвей ленты. Состоит из роликоопор, стоек и роликов.

Рисунок 1.3- Секция линейная

Роликоопора представляет собой сварную опору, состоящую из швеллера и кронштейнов для установки трёх верхних роликов, боковые ролики наклонены под углом для предания ветви ленты желобчатой формы. Средний ролик – горизонтальный, вынесен вперёд по ходу движения ленты. Внутренние концы боковых роликов отведены назад по ходу ленты так, что в плане их оси отклонены от оси швеллера на угол. Болты специальные позволяют развернуть роликоопору на угол допри необходимости центрирования ленты.

Ролик состоит из трубы с завальцованными в её концах стаканами, внутри которых помещаются подшипники, уплотнёнными лабиринтными втулками. На выступающих концах оси имеются лыски для фиксации её в кронштейнах роликоопоры от поворота.

Рисунок 1.4 - Устройство натяжное