Файл: Моей дипломной работы Описание ремонта и наладки токарновинторезного станка с оперативной системой управления 16К20Т1.docx

Добавлен: 23.11.2023

Просмотров: 50

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Непосредственно эксплуатацию оборудования осуществляет эксплуатационный персонал по месту нахождения оборудования.

Руководители подразделений, в подчинении которых находится эксплуатационный и эксплуатационно-ремонтный персонал, должны иметь техническую подготовку по соответствующему оборудованию, осуществлять профессиональное руководство и контроль работы подчиненного им персонала.

Перечень должностей инженерно-технического персонала утвержден руководителем предприятия.

Лица, не достигшие 18-летнего возраста, к работе на сложных установках не допускаются. К самостоятельной работе не допускаются практиканты вузов и техникумов. Они могут находиться на рабочих местах только под надзором лица, имеющего соответствующую техническую подготовку.

До назначения на самостоятельную работу или при переходе на другую работу (должность), а также при перерыве в работе более одного года персонал обязан пройти медицинское освидетельствование и обучение на рабочем месте.

По окончании обучения должна быть проведена проверка знаний работников, после чего им присваивается соответствующая группа по безопасности.

После проверки знаний каждый работник должен пройти стажировку на рабочем месте продолжительностью не менее двух недель под руководством опытного работника, после чего он может быть допущен к самостоятельной работе. Допуск к стажировке и самостоятельной работе для инженерно-технического персонала оформляется распоряжением по предприятию, для рабочих – распоряжением по цеху.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

Инструкции по эксплуатации должны содержать следующие сведения:

-

порядок приема и сдачи смен, остановки и пуска оборудования, проведения ТО; -

перечисление мер, обеспечивающих бесперебойную, надежную и эффективную работу оборудования; -

перечисление характерных неисправностей, при которых оборудование должно быть остановлено; -

порядок остановки оборудования при аварийных ситуациях, перечень блокировочно-сигнализирующих устройств, отключающих оборудование при аварии; -

требования по производственной безопасности, производственной санитарии и противопожарным мероприятиям. -

Если имеется «Инструкция по рабочему месту», разработанная в соответствии с ГОСТ 2.601—68, то составление инструкций по эксплуатации не требуется.

Ремонтный персонал обязан:

-

содержать оборудование в исправности, чистоте, своевременно производить его смазку, принимать меры по устранению неисправностей и предупреждать возможность их появления; -

соблюдать установленный режим работы оборудования; -

немедленно останавливать оборудование при появлении признаков неисправностей, ведущих к выходу оборудования из строя или создающих опасность для здоровья или жизни людей; -

по контрольно-измерительным приборам, визуально и на слух следить за исправной работой оборудования; -

не допускать перегрузок, исключать вредное влияние работающего оборудования на строительные конструкции, повышенные вибрации, паровыделение, пролив жидкостей, течи, температурные воздействия и т. д.; -

контролировать циркуляцию смазки, степень нагрева подшипников, не допускать утечки масла. При прекращении подачи масла в системах, не имеющих блокировки, необходимо остановить оборудование и доложить о происшествии сменному мастеру (механику).

Основной задачей оперативного персонала цеха является обеспечение бесперебойной работы оборудования путем постоянного и в полном объеме постоянного и в полном объеме проведения ТО. Он несет персональную ответственность за поломки и отказы оборудования, возникшие по его вине.

Допускается использование эксплуатационного и эксплуатационно-ремонтного персонала на работах по переключению технологических схем, подготовке оборудования к ремонту, а также при проведении всех видов ремонтно-профилактических работ.

Мастер цеха обязан помогать эксплуатационному персоналу совершенствовать производственные навыки по эксплуатации, предотвращению аварий и предупреждению преждевременного износа оборудования.

Мастер цеха контролирует соблюдение эксплуатационным персоналом инструкции по эксплуатации оборудования, защитных приспособлений и устройств, ведет учет плановых и неплановых ремонтов, аварий и поломок, участвует в составлении актов об авариях и разработке рекомендаций по их предупреждению, осуществляет технический надзор за консервацией неиспользуемого оборудования.

Передача оборудования от смены к смене производится под расписку в сменном журнале (форма 1). При сдаче смены в сменный журнал по выявлению дефектов заносятся отказы и неисправности, имевшие место в течение смены, в том числе и устраненные.

Если оборудование временно не используется, то оно подлежит консервации и хранению на месте установки, а неустановленное – на складах. Перед консервацией оборудование очищают от загрязнений,

сливают масла и охлаждающие жидкости, спускные краны и вентили оставляют в положении «Открыто».

Ответственность за неправильную эксплуатацию оборудования, тем более приведшую к отказам и авариям, несут непосредственные виновники в соответствии с действующим законодательством.

2.3. Мероприятия по улучшению эксплуатации, повышению качества ремонтных работ

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в ООО «СЭП» используется проактивная стратегия технического обслуживания и ремонтов (ТОиР). Анализ, проведенный в работе, позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях.

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом техническом состоянии (ТС) оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей ремонтной службы (РС).

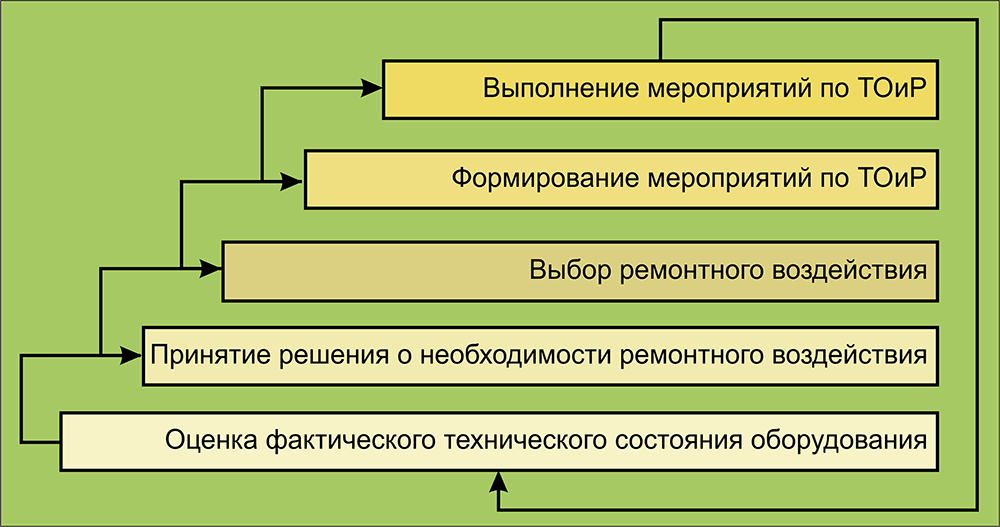

Проактивная стратегия ТОиР (рисунок 2) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

-

мониторинг технологических параметров; -

визуальный осмотр; -

контроль температуры; -

акустическая и вибрационная диагностика; -

обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 2 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

-

уход за оборудованием (уборка, очистка, противокоррозионная обработка); -

регулировка, настройка, наладка (центровка, балансировка); -

обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений); -

смазывание поверхностей трения; -

замена быстроизнашивающихся деталей; -

восстановление или замена базовых деталей, в том числе корпусных.

2.4. Планирование ремонтов и технических обслуживаний

Работа ремонтно-эксплуатационной службы предприятия ООО «СЭП» ведется в соответствии с годовым планом-графиком технического обслуживания и ремонта оборудования.

Годовой план-график технического обслуживания и ремонта оборудования предприятия составляется на последующий год в конце текущего года отделом главного механика (энергетика) с привлечением начальника ремонтно-механического цеха, механиков (энергетиков) цехов, согласовывается с начальниками цехов, планово-производственным отделом и утверждается главным инженером предприятия.

В годовой план-график технического обслуживания и ремонта заносится все установленное действующее оборудование предприятия с указанием наименования типа или марки, инвентарного номера, ремонтносложности механической и электрической частей, сменности использования, ремонтного цикла и даты последнего проведенного капитального ремонта. В плане имеется график периодичности проведения технических обслуживании и ремонтов по каждой единице оборудования, количество технических обслуживании и ремонтов по видам (текущих, капитальных) в год отдельно для механической и электрической частей, общее время в нормо-часах, необходимое для выполнения технического обслуживания и ремонта по видам работ (слесарные, станочные, прочие, всего) для механической и электрической частей.

Годовой план-график устанавливает сроки выполнения работ по техническому обслуживанию и ремонту оборудования, определяет их трудоемкость, количество и позволяет распределить рабочих по ремонту и техническому обслуживанию оборудования по цехам в зависимости от его количества, сложности и спланировать равномерное распределение работ по месяцам и исполнителям.

В основу составления годового плана положено фактическое состояние оборудования, а также ремонтные нормативы, приводимые в действующих инструкциях и положениях по ППР.

Годовой план разрабатывается на основе данных о фактической наработке в часах на начало планируемого года со времени проведения соответствующего вида технического обслуживания, ремонта или с начала эксплуатации, а также планируемой наработки машины на год в часах.

На основании годового плана технического обслуживания и ремонта оборудования составляют месячные планы.

Месячные планы ремонта оборудования по цехам составляются в конце каждого месяца на последующий месяц отделом главного механика при участии цеховых механиков.

Расчет количества технических обслуживании и ремонтов оборудования на планируемый год подсчитывается по формуле:

где

— фактическая наработка на начало планируемого года со времени проведения ремонта или с начала эксплуатации, ч;

— фактическая наработка на начало планируемого года со времени проведения ремонта или с начала эксплуатации, ч;  — планируемая наработка на расчетный год, ч;

— планируемая наработка на расчетный год, ч;  — периодичность выполнения соответствующего вида технического обслуживания или ремонта, ч;

— периодичность выполнения соответствующего вида технического обслуживания или ремонта, ч;  — число технических обслуживании и ремонтов с периодичностью, большей периодичности того же вида, по которому ведется расчет.

— число технических обслуживании и ремонтов с периодичностью, большей периодичности того же вида, по которому ведется расчет.Расчеты по приведенной формуле должны производиться в следующей последовательности: капитальный ремонт, текущий ремонт, плановые технические обслуживания. Результаты расчета следует округлять до целых чисел в меньшую сторону.

Месяц года, в котором должен проводиться капитальный ремонт оборудования, определяется по формуле:

где

— периодичность выполнения капитального ремонта, ч;

— периодичность выполнения капитального ремонта, ч;