Файл: Реферат по дисциплине бизнес стратегии и управление технологией на тему Производственная система точно в срок. группа сми 221м АльАллак Нурулдин Акил Карим.docx

Добавлен: 30.11.2023

Просмотров: 48

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Концепт JIT ориентирует на создание такой системы, которая в условиях непрерывно-поточного предметного производства способна успешно функционировать с минимальным уровнем запасов на минимальных площадях при максимально эффективном использовании производственного потенциала предприятия.

Это должна быть рыночно ориентированная система, гибкая в части объема производства и ассортимента, бесконфликтная, не дающая сбоев в поставках, производстве, качестве. JIT-системы отличаются высокой надежностью, быстрой ликвидацией очагов неэффективности, непрерывным совершенствованием всех факторов производства и продаж.

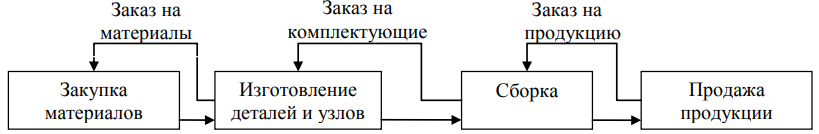

Основа концепции JIТ − «тянущие» логистические системы (pull systems). В них заказы на пополнение запасов размещают лишь тогда, когда их уровень достиг критического. «Тянущая» система предполагает такое движение материальных потоков, при котором материальные ресурсы подаются («вытягиваются») с предыдущей технологической операции на следующую по мере необходимости. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. Таким образом, между каждыми двумя смежными стадиями производственного процесса существует бинарная связь (рис. 1).

Рис. 1. Схема организации производства и продаж по JIT

Из сказанного следует, что в условиях JIТ основное внимание уделяют поддержанию постоянного потока изделий вместо постоянного наличия на предприятии незавершенного производства. «Тянущая» система дополняется отслеживанием потребления на каждой операционной стадии, а также использованием наглядных сигнальных систем. Посредством таких систем подается сигнал на выпуск/перемещение деталей/продуктов к месту последующей обработки. До получения подобного сигнала производственное звено не может перемещать изготовленные им детали/изделия к следующему звену. В качестве сигнальных механизмов используют контейнеры «канбан». Они рассчитаны на 2-5 единиц продукта, что обеспечивает непрерывность производственной линии даже при незначительных перерывах в работе отдельных центров, входящих в производственное звено.

Отсюда JIТ характеризуется: минимальными/нулевыми запасами материалов, незавершенного производства, готовой продукции; короткими производственными циклами; небольшими партиями/объемами производства продукции и пополнения запасов; взаимоотношениями по

закупкам с небольшим числом надежных поставщиков; высоким качеством готовой продукции и логистического сервиса; эффективной информационной поддержкой, реализуемой системой управленческого учета. Механизм реализации принципов и компонентов JIT рассмотрим на примере опыта компании «Тойота», использованного автозаводом Санкт-Петербурга (в Шушарах). Завод развивался и наращивал мощности благодаря производственной системе Toyota Production System. Ее ключевые положения отражают идеологию JIT, воплощенную в Toyota Way систему ценностей, поведенческих норм и методов, в основе которых лежат принципы уважения к людям (Respect for people), наставничества, командного духа и постоянного совершенствования, − «кайзен» (kaizen).

Важнейшей целью «кайзен» является повышение эффективности производства. К примеру, если оператору неудобно брать деталь, рабочая группа, следуя принципу Genchi Genbutsu, отправляется на проблемный участок, чтобы увидеть и оценить реальную ситуацию. Затем проводят детальный анализ по выявленным отклонениям (к примеру, комплектующие неудобно расположены относительно рабочего места оператора, либо непосредственно оператор совершает ошибки, излишние операции). Одним из результатов kaizen-деятельности является создание Karakuri − механических кукол, помогающих рабочим беречь силы и время. Эти механизмы приводятся в действие часовыми механизмами, противовесами, энергией текущей воды, пересыпающемся песком. Любая операция на конвейере выполняется в соответствии с Jikotei Kanketsu. Она обеспечивает «завершенность и качество, встроенное в процесс», на каждый последующий этап передается только качественный продукт. Для этих целей служит метод Poka-yoke − использование приспособлений, не позволяющих продолжать работу, если операция выполнена неверно или не завершена. Чтобы дефект был вовремя локализован и устранен, используется сигнальная система Andon. Андон − часть принципа интеллектуальной автоматизации Jidoka, позволяющей внедрять устройства, останавливающие работу при возникновении нарушений, эффективное средство выявления проблемы и ее анализа (принцип Hansei). В момент активации андона конвейер не останавливается. Если бригадир решает возникший вопрос в рамках проблемного производственного участка, конвейер движется дальше, если вопрос не решается – конвейер останавливается.

В случае повторяющихся проблем проводят выяснение их причин и поиск путей решения при участии руководителей. Примечательно, что 15-20 минут простоя сборочной линии в день, обусловленного активацией андона, считается нормой, но в реальности на заводе простои занимают не более 5 минут, за это время рабочие 100-200 раз дергают «желтый шнур». Если учесть, что за одну 8-ми часовую смену выпускается 86 машин (каждые 5,5 минут с конвейера сходит новое авто), то показательно, что для поддержания принципов Toyota Production System жертвуют одной невыпущенной Camry.

Чтобы избежать лишних затрат, простоев и перегрузок, действует принцип Heijunka − «выравнивание производства». Так, поскольку любой автомобиль выпускается в разной комплектации, время на сборку будет разным, при этом конвейер движется с одинаковой скоростью, поэтому операции выстраиваю в последовательности, позволяющей выровнять среднее время сборки. Поскольку складское хозяйство японцы ассоциируют с финансовыми потерями и замороженными активами, все контейнеры с деталями немедленно отправляют на разгрузку и далее на конвейер. Разумеется, это предполагает работу по JIT не только самого автозавода, но деловых партнеров (в частности, поставщиков), чтобы точно в срок обеспечить поступление требующихся деталей в нужное место и в нужном количестве.

Учитывая, что в идеале требуется около 2 лет, чтобы поставщик освоил JIT, налаживание деловых связей с отечественными партнерами представляет для питерского завода проблему. Так, на данный момент из числа отечественных партнеров у питерского завода пока есть перспективы сотрудничества лишь с Борским стекольным заводом. Что же касается стального проката (требующегося для штамповки лицевых панелей кузова, -крыша, капот, багажник, боковины, двери), то прокат для наружных панелей везут из Франции и Германии, а остальные компоненты кузова приходится завозить из Японии.

Для того, чтобы точно в срок обеспечить поступление требующихся материалов и деталей к месту потребления в нужном количестве, используют карточную систему Kanban с ее kanban-карточками. Kanban-карточка информирует о том, какая деталь, в каком количестве и где израсходована. Как только работник забирает коробку с деталями, он выкладывает эту карточку из коробки в специальный ящик. Карточки перенаправляются в отдел логистики с тем, чтобы логисты определились, какие контейнеры надо разгружать, какие детали заказывать, с какой частотой, периодичностью и объемом заказов. Поскольку приоритетом на заводе является бездефектное производство, на заводедействует многоступенчатая система контроля качества.

Первый ее этап − «критические точки», связанные с безопасностью, законодательными нормами, выбросами в атмосферу и резьбовыми соединениями. Эти точки проверяются на всех автомобилях. Проверке кузовной геометрии подвергаются все навесные панели, полностью кузов исследуется у каждой 20-й машины, всего проверяется 500 контрольных точек.

Второй этап − мини-инспекции в конце каждого производственного участка. Они контролируют все изменения и отклонения в процессах производства. На третьем этапе для каждого автомобиля перед его отправкой на склад организуют стандартную финишную инспекцию, проводят короткий проезд по специальной дорожке с неровностями.

Кроме того, каждый автомобиль проходит 5-ти минутный тест в дождевой камере, а каждый 80-й − усиленную суточную проверку. Другой вектор поддержания качества, реализуемый усилиями всех сотрудников, − Yokoten-центры рацпредложений, «Кружки контроля качества». Они объединяют сотрудников, предлагающих оптимизацию своих производственных операций и процессов. Каждый кружок качества работает малыми группами, по 5-7 сотрудников одного цеха, которыми руководит наставник

. От каждого сотрудника администрация ожидает не менее одного рацпредложения в месяц. Даже если идея оказалась нереализуемой, она признается полезной для развития сотрудника, − ему объяснят, почему идея не воплощена и подскажут в направление дальнейшего поиска. В результате за год вносится более 10 тысяч предложений. Рационализаторская деятельность сотрудников мотивируется − лучшие кружки посещают международные конференции в Японии и Европе. Подобная практика доказала свою эффективность: по качеству, производительности питерский автозавод опередил английский.

Поскольку каждый сотрудник, в среднем, занят выполнением пяти сборочных операций, причем нередко монотонных, операции с определенной периодичностью чередуются, чтобы рабочие переключались с монотонной деятельности. Рабочий день начинают с зарядки, она позволяет оценить состояние здоровья, установить готовность работника к работе на конвейере. Для того, чтобы развивать производственную дисциплину и культуру, рабочие места организованы по модели 5S: Seiri («Сортировка» − разделение вещей на нужные и ненужные, чтоб избавиться от последних), Seiton («Соблюдение порядка» − хранение вещей, позволяющее быстро их найти и использовать), Seiso («Содержание в чистоте»), Seiketsu («Стандартизация» − поддержание порядка), Shitsuke («Совершенствование» − формирование привычки точно выполнять установленные правила и операции).

При нарушении указанных принципов не спешить с административными наказаниями, а стараются объективно расследовать проблемные ситуации. Здесь также срабатывает такой принцип Toyota Production System, как мотивация к качественному и производительному труду высокой его оплатой и социальными гарантиями, − заработная плата на заводе свыше 38 000 рублей, есть социальный пакет, частичная компенсация общежития и трансфер (работников вечерней смены отвозят домой).

Выстраивание доверительных отношений администрации и работников, их социальная защищенность обуславливают низкую текучесть кадров, она меньше 5%. Исследование систем планирования, применяемых зарубежными компаниями разных сфер бизнеса показало, что опираясь на принципы JIТ, ее реализует значительное число зарубежных компаний. Так, JIТ ныне используют 71% зарубежных компаний разных сфер бизнеса.

В их числе: Toyota Motors, General Motors, Arvin Automotiv, Texas Instruments, Dell, Caterprillar Inc, др. По утверждению экспертов, исследовавших в США результаты применения JIT 1035 субъектами, 86,4% респондентов констатировали, что JIT помогла им получить основную часть прибыли и уменьшить продолжительность производственного цикла на 59,4 %. Признавая достоинства JIT-системы, ряд российских и украинских предприятий не менее успешно реализуют ее концепцию. Так, в Украине первым внедрил систему JIT ЗАО «Чумак». Впоследствии JIT апробирована такими компаниями, как «Сармат», «АВК», «Торговый дом Харьковскийжиркомбинат», «Торговый дом Львовский жиркомбинат», «Агрокосм», «Крымский ТИТАН», «Ниссан Мотор Украина», «Криворожский завод горного оборудования», «Крафт Фудз Украина», «Немиров». Внедрение JIT позволило этим предприятиям наладить выпуск продукции небольшими партиями, сократить время подготовительных операций, сократить объемы незавершенного производства. В числе российских компаний, апробировавших JIT: ОАО «Камаз», «Автоваз», «Уралсвязьинформ».

Так, в ОАО «Камаз» первым шагом была оптимизация складскотранспортных перевозок за счет использования сменных кузовов. В результате внутренние перевозки ускорились в 5-6 раз, сократились соответствующие затраты и технологическое время. Использует JIT и Уральский машзавод, модернизировавший производство по «вытягивающей» системе, − это позволило увеличить производительность и качество машин «Урал». На Ульяновском автозаводе система JIT позволила добиться экономии времени на 20%. Павловский автобусный завод, внедрив JIT, за год увеличил продажи на 40%, Заволжский моторный завод улучшил качество выпускаемой продукции, повысил производительность.