ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 151

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Время на установку, поворот и снятие изделия (tуст) зависит от его массы, данные указаны в таблице 2.1. Таблица 2.1 − Норма времени на установку, поворот и снятие изделия в зависимости от его массы

tуст = 6 мин. = 0,1ч. Таким образом рассчитываем значение tв для обоих вариантов (оно одина- ково)  tв= 0,083 + 0,0076 + 0,0076 + 0,0035+ 0,1 = 0,2 ч. tв= 0,083 + 0,0076 + 0,0076 + 0,0035+ 0,1 = 0,2 ч. Время на обслуживание рабочего места (tобс) включает в себя время на установку режима сварки, наладку автомата, уборку инструмента и т.д., принимаем равным: tобс= (0,06…0,08) ∙ tосн (2.6) Рассчитываем время на обслуживание рабочего места (tобс) по формуле для обоих вариантов tобс= 0,07 ∙ 0,095 = 0,007 ч. tобс= 0,07 ∙ 0,042 = 0,003 ч. | |||||||||||||||||||||||||||||||||||||

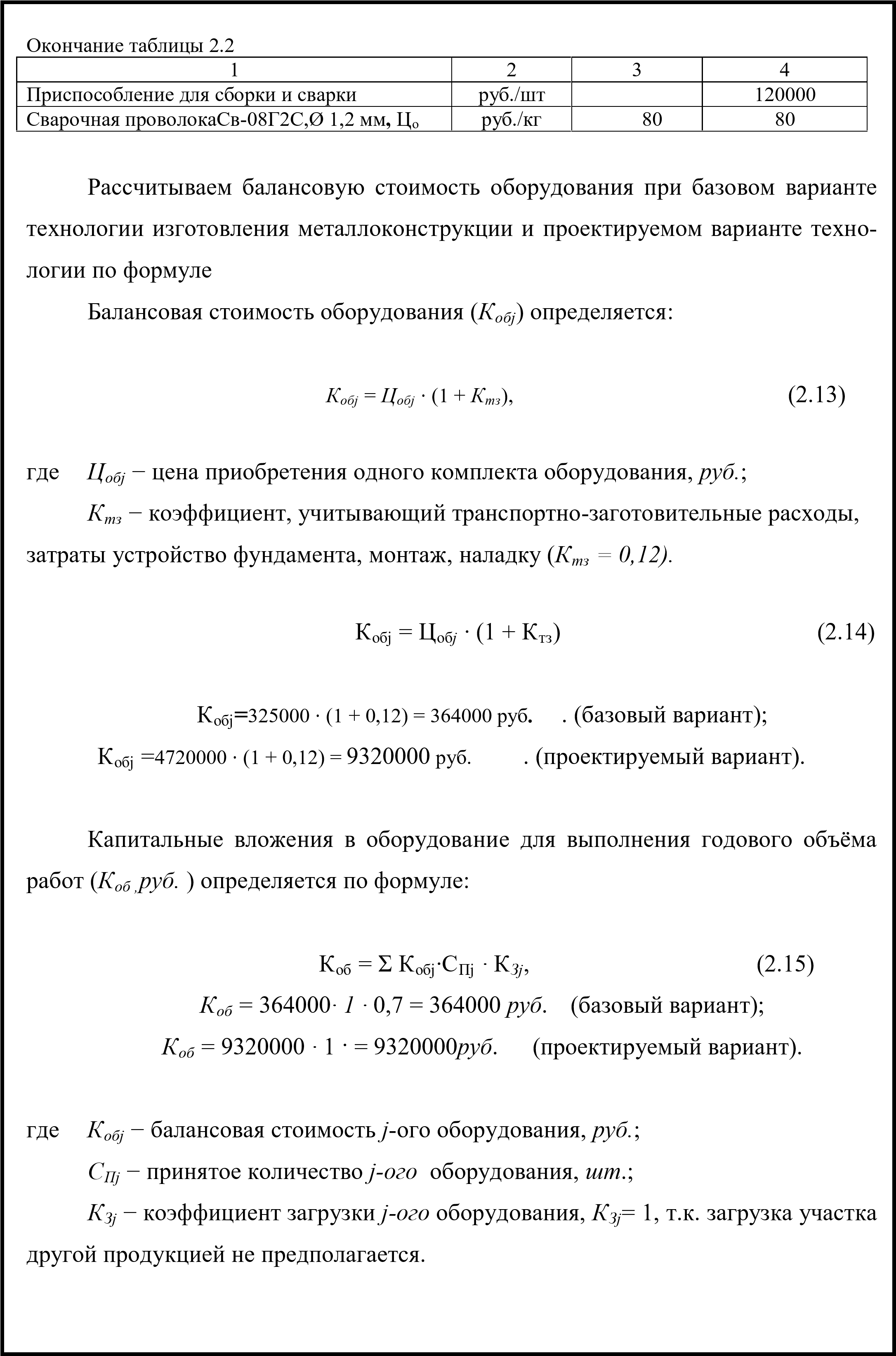

| Принятое количество оборудования Ср определяем путём округления расчётного количества в сторону увеличения до ближайшего целого числа. Следует иметь в виду, что допускаемая перегрузка рабочих мест не должна превышать 5 − 6%. Таким образом, по базовой технологии используются три рабочих места для сварки годового объема продукции. По новой измененной технологии достаточно двух установок для автоматической сварки в среде защитного газа. Примем для базового варианта Спр = 1 шт., а для проектируемого варианта примем Спр = 1 шт. Расчёт коэффициента загрузки оборудования КЗ производим по формуле  2.3 Расчет капитальных вложений Для проведения расчета балансовой стоимости оборудования необходимо знать цену приобретения выбранного в технологии оборудования. Для этого представляем исходные данные в виде таблицы. Таблица 2.2 – Состав и стоимость технологического оборудования |

| Рассчитанные данные заносим в таблицу 2.3. Таблица 2.3 − Расчеты капитальных вложений по вариантам

Определение себестоимости изготовления металлоконструкций 2.4 Расчет технологической себестоимости металлоконструкций Таблица 2.4 – Данные для расчета технологической себестоимости изготовления годового выпуска изделий

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Технологическая себестоимость формируется из прямых затрат, связанных с расходованием ресурсов при проведении сварочных работ в цехе. Расчет технологической себестоимости проводим по формуле (2.12). Ст = МЗ + Зэ + Зпр , (2.12) где МЗ - затраты на все виды материалов, основных, комплектующих и полуфабрикатов; Зэ - затраты на технологическую электроэнергию (топливо); Зпр - затраты на заработную плату с отчислениями на социальные нужды (социальный взнос - 30% от фонда оплаты труда). Расчет материальных затрат К материальным затратам относятся затраты на сырье, материалы, энергоресурсы на технологические цели. Материальные затраты (МЗ, руб.) рассчитываются по формуле (2.13). МЗ = Со.м + Сдр + СЭН , (2.13) где Со.м - стоимость основных материалов в расчете на одно металлоизделие, руб.; Сэн - стоимость электроэнергии при выполнении технологической операции сварки металлоизделия, руб; Сдр. - стоимость прочих компонентов в расчете на одно металлоизделие. К основным - относятся материалы, из которых изготавливаются конструкции, а при процессах сварки также учитываются и сварочные материалы: электроды, сварочная проволока, присадочный материал (защитный газ, сварочный флюс). |

| Стоимость основных материалов (Со.м, руб.) в расчете на одно металлоизделие c учетом транспортно-заготовительных расходов рассчитывается по формуле (2.14).: Со.м = [Ск.м + Ссв.пр.+(Сзг + Ссв.фл.)] ∙ Ктр , (2.14) где Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08. Стоимость конструкционного материала (Ск.м) Затраты на конструкционный материал, которым является сталь 20. Ск.м = mк х Цк.м, (2.15) где mк – масса конструкции, mк= 0,039 т; Цк.м - цена одной тонны конструкционного материала, Цк.м=40000 руб. Ск.м = 0,039 ∙ 40000 = 1560 руб. Стоимость конструкционного материала составляет 40000 руб. как для базового, так и проектируемого вариантов. Расчет затрат на электродную проволоку Ссв.пр = Мнм ∙ ψ∙ Ц с.п. ∙ Ктр, (2.16) где Мнм – масса наплавленного металла, кг; ψ- коэффициент разбрызгивания электродного металла (сварка в среде СО2- ψ = 1,15-1,20; сварка в смеси К20 ψ = 1,01-1,04); Цс.п.- оптовая цена 1 кг сварочной проволоки, Цс.п = 80 руб.; |

| Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08. Масса наплавленного металла Мнм рассчитывается по формуле: Мнм = Vнм∙ρнм , (2.17) где Vнм- объем наплавленного металла, см3; ρнм - плотность наплавленного металла, г/см3 (ρстали = 7,8 г/см3). Объем наплавленного металла Vнм рассчитывается по формуле: Vнм = Lшв∙ Fо , (2.18) где Fо – площадь поперечного сечения наплавленного металла, см2; Lшв - длина сварного шва, см. Исходные данные для расчетов: Lшв = 0,760 м = 76 см Fо = 41 мм2 = 4,1 см2. Vнм = 76 ∙ 4,1 = 311,6 см3. Мнм = 311,6 ∙ 7,8 = 2431 г ≈ 2,431 кг Производим расчеты Ссв.пр на изготовление одной металлоконструкции по формуле: Ссв.пр = 2,431∙ 1,2 ∙ 80 ∙ 1,05 = 2450 руб.(базовый вариант – сварка в СО2) Ссв.пр = 2,431∙ 1,02 ∙ 80 ∙ 1,05 = 208 руб.(проектируемый вариант – сварка в защитной смеси К-20). Расчет затрат на защитный газ проводим по формуле (2.19). |

| Сдр= tосн∙ qзг ∙ kР ∙ Цзг∙ Кт , (2.19) где tосн− время сварки в расчете на одно металлоизделие, базовый вариант tосн = 198 мин., проектируемый вариант tосн = 88 мин.; qзг − защитного газа, СО2 – 8 л/мин., смесь К20 - 26 л/мин.; kр − коэффициент расхода газа, kР = 1,1; 3 Ц зг − цена газа за один дм газа в свободном состоянии, СО2 – 0,08 руб./ дм , смесь К20 – 0,13 руб./дм3; 3 Ктр – коэффициент, учитывающий транспортно-заготовительные расходы, его можно принять в пределах 1,05…1,08. Сзг = 0,095 ∙ 8 ∙ 1,1 ∙ 0,08∙ 1,05 = 0,07 руб. (базовый вариант – защитный газ СО2) Сзг= 0,042∙ 26 ∙ 1,1 ∙ 0,13∙ 1,05 = 0,16 руб. (проектируемый вариант – защитная смесь К-20) Стоимость основных материалов (Со.м, руб.) в расчете на одно металлоизделие c учетом транспортно-заготовительных расходов рассчитывается по формуле: Со.м = (1560 + 2450+ 0,07)1,05=4211 руб. Со.м = (1560 + 208+ 0,16)1,05=1857 руб. Затраты на электроэнергию, Зэ расходуемую на выполнение технологической операции сварки металлоизделия, рассчитываются по следующей формуле: Зэ = αЭ ∙ W ∙ ЦЭ, (2.20) где αЭ − удельный расход электроэнергии на 1 кг наплавленного металла, кВт·ч/кг; W − расход электроэнергии, кВт·ч; |

| Ксс − коэффициент, учитывающий отчисления на социальные нужды (социальный взнос), Ксс = 1,3; Кд - коэффициент, определяющий размер дополнительной заработной платы, (статья «Дополнительная заработная плата производственных рабочих» отражает выплаты, предусмотренные законодательством за непроработанное в производстве время (оплата отпускных, компенсаций, оплата льготных часов подросткам, кормящим матерям). Размер выплат предусмотрен обычно в пределах 10% - 20% от основной зарплаты), Кд - 1,2; Двр – доплата за вредные условия труда, руб. Рпвсв = 144 · 1870 ·1 /1000=269,28=270 руб. (базовый вариант) Рпвсв = 168 · 1870 · 1 /1000=314,16 руб. (проектируемый вариант) Доплата за вредные условия труда (только для сварщиков) рассчитывается по формуле Двр = Тст ·Твр , (2.25) где Двр – доплата за вредные условия труда, руб.; Тст – тарифная ставка сварщиков, для базового варианта Тст = 144 руб.; для проектируемого Тст = 168 руб.; Твр – время работы во вредных условиях труда, Твр = Тшт-к (0,05 …0,51), мин.; для полуавтоматической и роботизированной сварки коэффициент принимаем соответственно 0,51 и 0,05. Выполним расчет расходов на оплату труда рабочих Зпр (с учетом доплат за вредность для сварщиков) приходящихся на одно изделие: Двр = 144 · 0,63 · 0,51 =46,27 руб. (базовый вариант) Зпр = 270 + 46,27 =316,3 руб. Двр = 168· 0,37 · 0,05 = 3,11 руб. (проектный вариант) |