ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 146

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проектируемый вариант «Автоматическая сварка в среде СО2»

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные

(СO2, O2, N2, Н2).

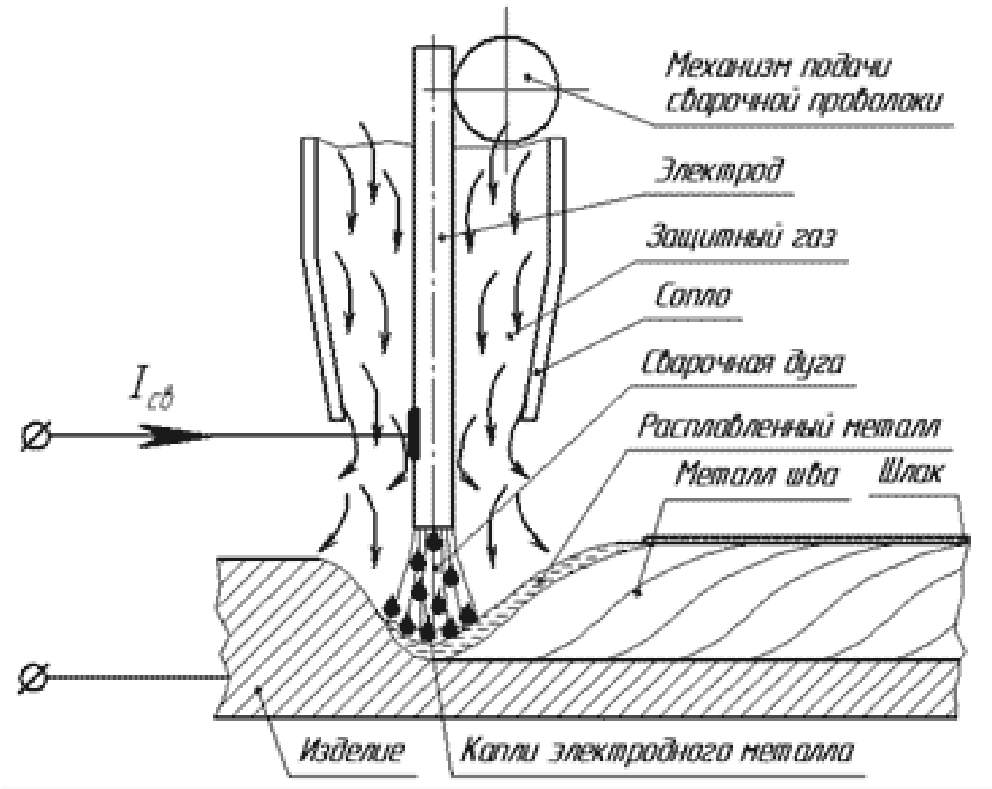

Рисунок 1.4 - Схема сварки в защитных газах При сварке плавящимся электродом в защитном газе (рисунок 3) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов. При сварке низкоуглеродистых и низколегированных сталей для защиты расплавленного электродного металла и металла сварочной ванны чаще всего применяют углекислый газ и смеси аргона с углекислым газом до 30 %. Аргон и гелий в качестве защитных газов применяют только при сварке конструкций ответственного назначения. Сварку в защитных газах выполняют плавящимся и неплавящимся металлическим электродом. В некоторых случаях для сварки используют неплавящийся угольный или графитовый электрод. Этот способ применяют при сварке бортовых соединений из низкоуглеродистых сталей толщиной 0,3 - 2,0 мм (например, канистр, корпусов конденсаторов и т. д.). Так как сварку выполняют без присадки, содержание кремния и марганца в металле шва невелико. В результате прочность соединения составляет 50 - 70% прочности основного металла. |

| При автоматической и полуавтоматической сварке плавящимся электродом швов, расположенных в различных пространственных положениях, используют электродную проволоку диаметром до 1,2 мм, а при сварке швов, расположенных в нижнем положении - проволоку диаметром 0,8 - 1,6 мм. Структура и свойства металла швов и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от использованной электродной проволоки, состава и свойств основного металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и формы шва). Влияние этих условий и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. На свойства металла шва влияет качество углекислого газа. При повышенном содержании азота и водорода, а также влаги в газе в швах могут образовываться поры. При сварке в углекислом газе влияние ржавчины незначительно. Увеличение напряжения дуги, повышая, угар легирующих элементов, ухудшает механические свойства шва. Сварка низкоуглеродистых и низколегированных сталей в аргоне применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе, и лишь в исключительных случаях, когда требуется получение швов высокого качества, используется инертный газ. При применении чистого аргона для сварки конструкционных сталей соединения характеризуются недостаточной стабильностью и неудовлетворительным формированием шва. Добавка к аргону небольшого количества кислорода или углекислого газа существенно повышает устойчивость горения дуги и улучшает формирование шва. Растворяясь в жидком металле и скапливаясь преимущественно на поверхности, кислород значительно снижает его поверхностное натяжение. Поэтому для сварки сталей применяют не чистый аргон, а смеси с кислородом или углекислым газом. Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1 - 5 % кислорода. При применении кислорода понижается критический ток, при котором капельный перенос переходит в струйный; дуга го- |

| рит стабильно, обеспечивая сварку небольших толщин. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки. Кислород снижает содержание углерода в металле шва до более низкого уровня. Избыток кислорода в защитном газе приводит к образованию пор в металле шва. Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10 - 20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва. Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа, как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгивании сопла; потери металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок. |

Учитывая особенность марки стали и ее свариваемость, конструкцию изделия, особенности сварных швов, для сварки кислородного баллона целесообразно использовать автоматическую дуговую сварку в среде защитного газа плавящимся электродом.

Д

остоинства сварки в углекислом газе: высокая производительность, большой диапазон свариваемых толщин, низкая стоимость сварки, маневренность, отсутствие необходимости применения флюсов или покрытий, а, следовательно, и очистки швов от шлака и неиспользованных остатков флюса после сварки. Также следует помнить, что полумеханизированный способ сварки в СО2 применяется для сварки коротких швов недоступных для сварки автоматом. Сварка в среде углекислого газа обеспечивает глубокий провар. Качество сварного шва выше ручной сварки в 1,5 раза и на 15-20% выше полумеханизированной под слоем флюса. Качество сварного шва обеспечивается из-за малого угара легирующих элементов, возможности наблюдать за образованием шва.

1.4 Выбор и описание сварочных материалов

Сварочные материалы, используемые в базовом варианте

Электроды УОНИ-13/55

Электроды марки УОНИ-13/55 предназначены для ручной дуговой сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости, особенно при работе в условиях пониженных температур. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности.

Особые свойства

Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварку следует производить короткой дугой методом опирания. Свариваемые кромки должны быть очищены от окалины, ржавчины и следов масла.

Характеристики плавления электрода

Производительность (для диаметра 4,0 мм) 9,5 г/(А x ч):1,4 кг/ч. Расход электродов на 1 кг наплавленного металла 1,7кг. Сварку производят короткой дугой по очищенным кромкам. Обязательна прокалка перед сваркой: 150-180 0 С;

0,5 ч.

Сварочные материалы, используемые в проектируемом варианте

Сварочная проволока Св-08Г2С

С

в-08Г2С применяют при работе со сварочными автоматами и полуавтоматами в промышленности. С ее помощью можно выполнятьручнуюсваркулюбых изделий из стали. Она гарантирует прочное высококачественное соединение, характеризуемое чистым и очень ровным сварочным швом. Св-08Г2С незаменима для выполнения двух важных операций:

в-08Г2С применяют при работе со сварочными автоматами и полуавтоматами в промышленности. С ее помощью можно выполнятьручнуюсваркулюбых изделий из стали. Она гарантирует прочное высококачественное соединение, характеризуемое чистым и очень ровным сварочным швом. Св-08Г2С незаменима для выполнения двух важных операций: -

образования на соединительном шве валика; -

заполнения пространства между краями свариваемого изделия.

Сварочная проволока обеспечивает надежное сваривание с ровным и чистым швом, а также заполняет зазор между краями металла. У этой марки небольшое содержание примесей: фосфора и серы. Это вредные вещества, которых в совокупности менее 0,03%. Также в ее составе незначительное количество хрома – 0,2% и никеля – до 0,25%. Практически нет титана и молибдена.

Химический состав наплавленного данной проволокой металла по ГОСТ

2246-70 представлен в таблице 1.4.

Таблица 1.4 –Химический состав наплавленного металла по ГОСТ 2246-70, %

C Si Mn S P 0,05-0,11 0,70-0,95 1,80-2,10 0,025 0,03

Таблица 1.5 –Механические свойства металла шва и наплавленного металла по ГОСТ 2246-70

Механические свойства наплавленного металла Нормативные Типичные

Предел текучести, МПа 490-660 580

Временное сопротивление разрыву, МПа 375 475

Относительное удлинение, % 22 25

Работа удара, Дж ≤47(-200С) 50

| В качестве защитных газов для сварки сталей в промышленности нашли широкое применение активные (СО2, О2) и инертные (Ar, He) защитные газы. Диоксид углерода (углекислота) отличается дешевизной и широкой распространенностью. Инертные газы более дорогие и требуют наличия специализированных заводов по производству газов. Смеси инертных газов с активными газами позволяет повысить устойчивость дуги, увеличить глубину проплавления, улучшить внешний вид сварного шва, уменьшить разбрызгивание металла при сварке плавящимся электродом, повысить плотность металла шва, увеличить производительность процесса сварки. Для сварки низколегированных сталей марки 09Г2С наиболее выгодным и экономичным будет смесь газов – 80% Ar + 20% CO2. Углекислый газ (СО2) — бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1,5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Состав двуокиси углерода представлен в таблице 1.6. Т

Серьезное влияние на свойства металла шва оказывает качество углекислого газа. Повышенное содержание водяных паров и воды способствует образованию пор даже при хорошей защите дуги от воздуха и надлежащем количестве кремния и марганца в сварочной ванне. Согласно ГОСТ 8050-85, СО2 не должен содержать сероводород, кислоты, органические соединения (спирты, эфиры, альдегиды, органические кислоты), аммиак, этаноламины, ароматические углеводороды. | ||||||||||||||||||||