ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 145

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

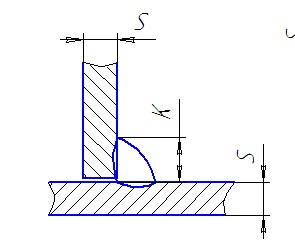

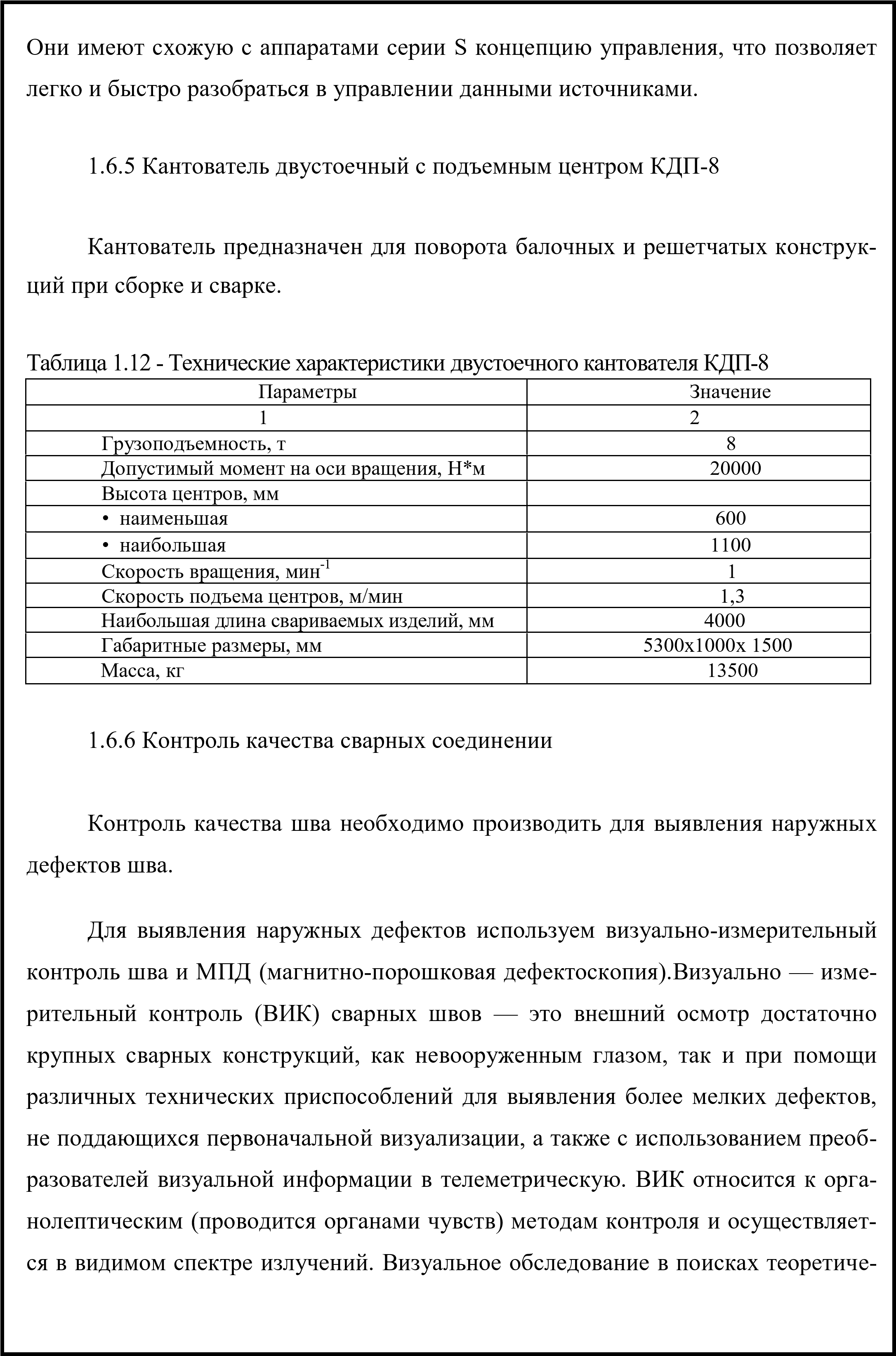

| 1.5 Расчет параметров режимов сварки Каркас, как сварная конструкция собран и сварен соединениями Т1 по ГОСТ 14771 – 76.  Рисунок 1.5 – Соединение Т1 -∆4 по ГОСТ 14771-76, сварной шов №1 1. Расчетаем площадь наплавленного маталла для сварного шва №1 FН = K2 +1,05k (1.3) 2 где k – катет шва, k = 8 мм FН Сваркой в защитном газе допускает получение сечений наплавленного металла сварного шва 41 мм2. Однако, учитывая ответственность конструкции выполним сварку в 2 прохода. Примем площадь наплавленного металла равной FH=41 мм2, что предполагает получение сварного шва катетом К = 8 мм по формуле [5] hK1 = (0.7÷1.1)K (1.4) hK1 = 1∙8 = 8.0 мм где hK1 – расчетнаяглубина проплавления, мм |

| Выполним расчет диаметра электродной проволоки dЭ по формуле [5] dЭ = КdFn0.625 (1.5) где Кd – табличный коэффициент, Кd = 0,12 [5] при сварке в нижнем положении dЭ = 0,12∙410,625 = 1,22мм Примем dЭ = 1,2 мм, как диаметр проволоки из основного ряда диаметров по ГОСТ 2246-70. Рассчитаем значение сварочного тока Iсв через расчетную глубину проплавления и коэффициент проплавления КН принимаем из таблицы [2] IСВ = hK1 100, A (1.6) KH IСВ Примем Iсв = 290±5А Рассчитаем оптимальный вылет электродной проволоки [5] lЭ = 10dЭ±2dЭ (1.7) lЭ = 10∙1.2±12 мм Рассчитаем величину потерь при сварке в СО2 Ψ = 16 exp[-7.48∙10-5∙(200-j)2], % (1.8) где j – плотность тока, А/мм2 |

| Uд = 14+0,05∙290 = 29 В Выполним расчет погонной энергии qп = IСВUдη (1.14) VСВ qп где qn – погонная энергия, Дж/см η – коэффициент полезного действия дуги, η = 0,75 Рассчитаем коэффициент провара ψПР по формуле [5] ψПР = K(19 −0.01IСВ) dЭUд (1.15) IСВ где ψПР – коэффициент провара К – коэффициент, величина которого зависит от плотности тока и полярности; при j≥120А/мм2 для постоянного тока обратной полярности К = 0,92 Коэффициент формы провара описывает соотношение ширины шва к глубине проплавления. Нормально сформированными считаются сварные швы с коэффициента ψПР в пределах ψПР = 0,8÷4, то сварной шов соответствует нормам формирования. Проверим глубину проплавления по формуле [5]  h= 0.0081 qn (1.16) h= 0.0081 qn (1.16) ψПР |

| 1  .6.2 Полуавтомат ПДГ-510 .6.2 Полуавтомат ПДГ-510 | ||||||||||

| | При полуавтоматической сварке механизирована только операция подачи электродной проволоки, а передвижение дуги вдоль свариваемого шва осуществляется вручную. Сварочный полуавтомат ПДГО-510 предназначен для полуавтоматической дуговой сварки плавящимся электродом в среде смеси газов Таблица 1.10 - Техническая характеристика ПДГО-510 | | ||||||||

| Параметры | Значение | | ||||||||

| Номинальное напряжение сети, В | 380 | |||||||||

| Частота питающей сети, Гц | 50 | |||||||||

| Диаметр электродной проволоки , мм | 1,2-2,0 | |||||||||

| Масса электродной проволоки, кг | 12 | |||||||||

| Расход газа, л/мин | 8-20 | |||||||||

| Номинальный сварочный ток, А | 500 | |||||||||

| Скорость подачи электродной проволоки, м/ч | 100-740 | |||||||||

| Комплектуется сварочным выпрямителем ВДУ-511. Полуавтомат предназначен для сварки низкоуглеродистых и низколегированных сталей. В комплект полуавтомата входит: — механизм подачи для электродной проволоки толкающего типа; — шкаф управления; — газовая аппаратура; — сварочная горелка. В комплект газовой аппаратуры входят — баллоны; — редукторы; — осушители; — расходомеры; — газовые клапана. | ||||||||||

| | | | | | | | ||||

| | | | | | | |||||

| | | | | | ||||||

Р

егулирование скорости подачи электродной проволоки плавное, скорость подачи стабилизирована. Шкаф управления служит для обеспечения питания электродвигателя, подогревателя газа, электромагнитного газового клапана с пониженным напряжением, а также автоматической подачи проволоки и газа. С помощью горелки возбуждается сварочная дуга и осуществляется формирование и направление струи защитного газа. В горелке закреплен токоподводящий наконечник для направления подачи электродной проволоки.

егулирование скорости подачи электродной проволоки плавное, скорость подачи стабилизирована. Шкаф управления служит для обеспечения питания электродвигателя, подогревателя газа, электромагнитного газового клапана с пониженным напряжением, а также автоматической подачи проволоки и газа. С помощью горелки возбуждается сварочная дуга и осуществляется формирование и направление струи защитного газа. В горелке закреплен токоподводящий наконечник для направления подачи электродной проволоки. 1.6.3 Сварочный выпрямитель ВДУ-511

Выпрямитель сварочный универсальный используется как источник тока для полуавтоматической и автоматической сварки и ручной дуговой сварки сварочным электродом на постоянном токе в среде защитных газов.

ВДУ-511 - это регулируемый тиристорным выпрямителем источник. Он имеет регулируемые падающую или комбинированную внешнюю вольтамперную характеристику.

Данный выпрямитель предназначен для полуавтоматической сварки (MIG) с коротким замыканиям в среде защитных газов сварочной проволокой. Основные особенности - это возможность выполнять стыковые и угловые сварные швы в любых пространственных положениях при токе более 250А. Основная область применения универсального сварочного выпрямителя — ВДУ-511- это машиностроение.

Выпрямитель ВДУ-511 с механизмом подачи сварочной проволоки ПДГО510 отлично подходит при сварке (например в цеховых условиях) на токах до 450А (ПВ=100%).

Технические особенности ВДУ-511:

-

Плавная регулировка сварочного тока -

Плавная регулировка сварочного напряжения -

Комбинированная внешняя вольтамперная характеристика -

Встроенное питание 36В для установки подогревателя защитного газа

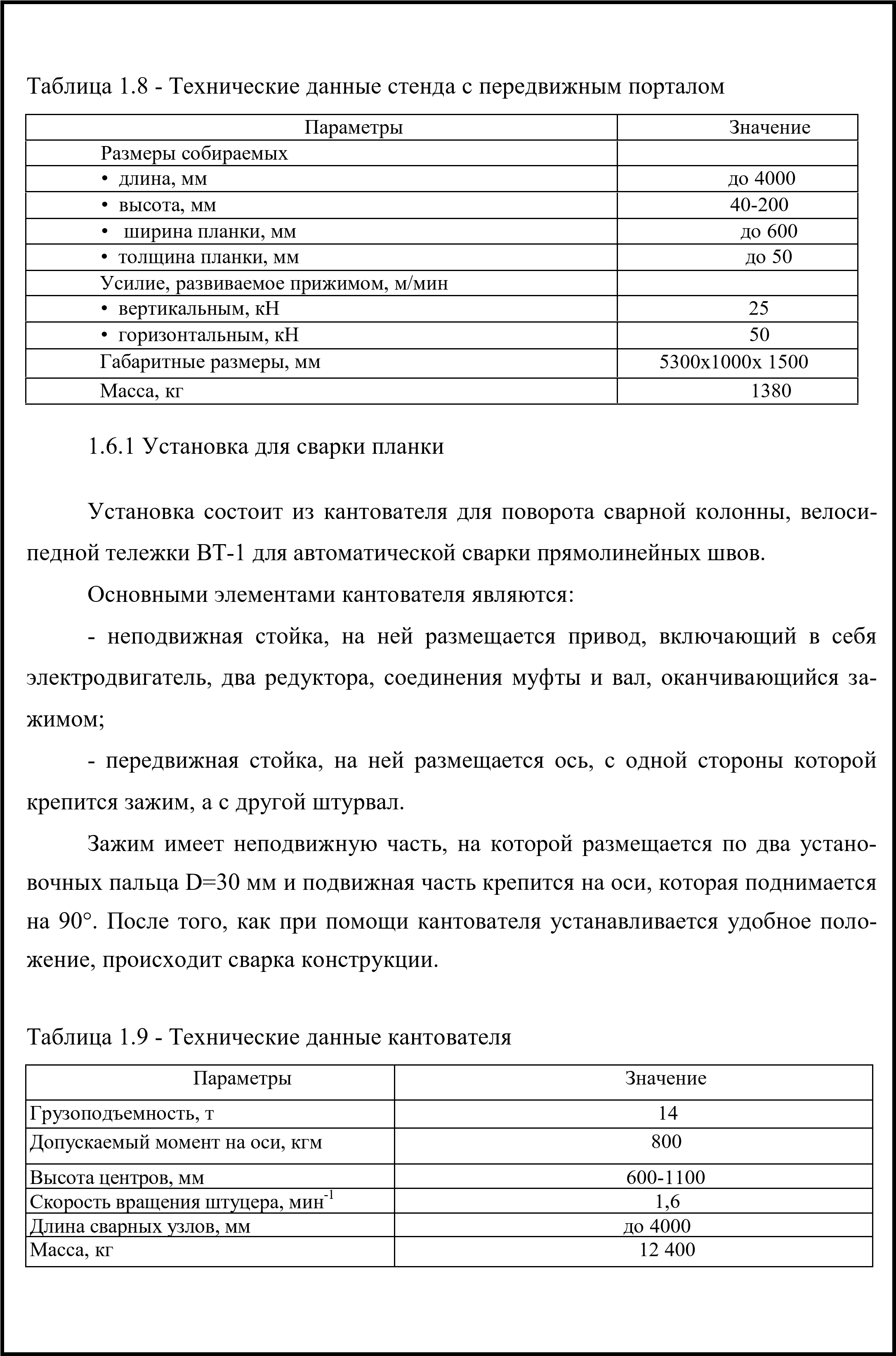

1.6.4 Сварочный робот Fanuc Arc Mate 100iC/8L Р  исунок1.9 - Fanuc Arc Mate 100iC/8L исунок1.9 - Fanuc Arc Mate 100iC/8L  Робот для дуговой сварки Fanuc Arc Mate 100iC/8L разработан специально для дуговой сварки. Это обновленный робот-сварщик, отличающийся более тонкой и легкой рукой, по сравнению с аналогами. Робот для дуговой сварки Fanuc Arc Mate 100iC/8L разработан специально для дуговой сварки. Это обновленный робот-сварщик, отличающийся более тонкой и легкой рукой, по сравнению с аналогами. | ||||||||||||||||||||||||||||||||||||||||

| ских дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра. Магнитопорошковый контроль (МПД). Для обнаружения дефекта на поверхность контролируемого изделия наносят магнитный порошок. После намагничивания детали частички порошка соединяются в цепочку, а над дефектом они скапливаются под действием результирующей силы. МПД предназначен для выявления тонких поверхностных и подповерхностных нарушений сплошности металла - дефектов, распространяющихся вглубь изделий. Такими дефектами могут быть трещины, волосовины, надрывы, флокены, непровары, поры. Чувствительность МПД определяется магнитными характеристиками материала контролируемого изделия, шероховатостью поверхности контроля, ориентацией намагничивающих полей по отношению к плоскости дефекта, качеством дефектоскопических средств и освещенностью контролируемой поверхности. Виды наружных дефектов: перекос и смещение кромок, неравномерное сечение шва по ширине и толщине, подрезы кромок основного металла, прожоги, не провары, незаверенные углубления швов, наружные трещины в шве, основном металле и др. |

В ВКР спроектирован технологический процесс сборки и сварки планки сцепного устройства вагона с применением автоматической (роботизированной) сварки в среде защитных газов. По базовому варианту работа выполнялась ручной дуговой сваркой металлическими электродами с покрытием. При этом для сборки и сварки использовалась сварочная установка, в состав которой входили: источник питания ESAB Origo Mig 652c, электрододержатель, сварочная плита.  Проектируемая технология предполагает замену ручной дуговой сварки планки на автоматическую сварку в защитной смеси К-20 (Аr-80%; СО2 – 20%). Оборудование: Роботизированная ячейка: сварочный робот FanucArcMate 100iC/8L, контроллер KR C4, источник питания LORCH S-RoboMIG, двустоечного кантователя КДП-8. Проектируемая технология предполагает замену ручной дуговой сварки планки на автоматическую сварку в защитной смеси К-20 (Аr-80%; СО2 – 20%). Оборудование: Роботизированная ячейка: сварочный робот FanucArcMate 100iC/8L, контроллер KR C4, источник питания LORCH S-RoboMIG, двустоечного кантователя КДП-8. 2.1 Определение капиталообразующих инвестиций Определение технологических норм времени для получения сварного изделия Общее время на выполнение сварочной операции Тшт-к, ч., состоит из нескольких компонентов и определяется по формуле: Тшт-к = tосн + tпз+ tв + tобс+ tп, (2.1) где Тшт-к − штучно-калькуляционное время на выполнение сварочной операции, ч.; tосн− основное время, ч.; tпз− подготовительно-заключительное время, ч.; tв− вспомогательное время, ч.; |

| tобс − время на обслуживание рабочего места, ч.; tп − время перерывов на отдых и личные надобности, ч. Основное время (tосн, ч)– это время на непосредственное выполнение сварочной операции. Оно определяется по формуле: tосн = Lшв (2.2) Vсв где Lшв− сумма длин всех швов, мΣLшв = 760 мм; Vсв− скорость сварки (проектируемый вариант), м/ч, Vсв = 15 м/ч (расчетная величина из раздела 1); Vсв – скорость сварки (базовый вариант), м/ч, Vсв = 8м/ч Определяем основное время по формуле для обоих вариантов tосн = 0,760 = 0,095ч. (базовый вариант) 8 tосн = 0,760 = 0,0422ч. (проектируемый вариант) 18 Подготовительно-заключительное время (tпз) включает в себя такие операции как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д. При его определении общий норматив времени tпз делится на количество деталей, выпущенных в смену. Примем: tпз = 10% от tосн tпз tпз = 0,0042ч. (проектируемый вариант) |

| Вспомогательное время (tв) включает в себя время на заправку кассеты с электродной проволокой tэ, осмотр и очистку свариваемых кромок tкр, очистку швов от шлака и брызг tбр, клеймение швов tкл, установку и поворот изделия, его закрепление tуст: tв= tэ + tкр + tбр + tуст + tкл (2.3) При полуавтоматической и автоматической сварке во вспомогательное время входит время на заправку кассеты с электродной проволоки. Это время можно принять равным tэ = 5 мин = 0,083 ч. Время зачистки кромок или шва tкр(мин.) вычисляют по формуле: tкр= Lшв (0,6 + 1,2 ∙ (nC − 1)) (2.4) где nC − количество слоев при сварке за несколько проходов, nC=1; Lшв − длина шва, м, Lшв = 0,760м. Рассчитываем время зачистки кромок или шва по формуле для обоих вариантов tкр= 0,760 ∙ (0,6 + 1,2∙ (1-1)) = 0,456 мин. = 0,0076 ч. Сварка и в базовом и проектируемом варианте производится в один проход. Время на очистку швов от шлака и брызг tбр(мин.) рассчитываем по формуле tбр= Lшв (0,6 + 1,2 ∙ (nC − 1)) (2.5) tбр=0,0076 ч. Время на установку клейма (tкл) принимают 0,03 мин. на 1 знак, tкл = 0,456 мин.= 0,0076 ч. |