Файл: Лекции по дисциплине Надежность сельскохозяйственной техники Тема 1. Введение. Цель и задачи курса. Цель Изучение теории надежности транспортной техники План.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 195

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если выйдет из строя шестерня, подшипник, муфта, то весь привод перестанет функционировать.

При известной вероятности безотказной работы Pi(t) каждого элемента можно подсчитать безотказность всего привода.

Вероятность безотказной работы такой системы равна произведению вероятностей безотказной работы отдельных ее элементов (по теории умножения вероятностей независимых событий).

Рм(t) = P1(t) P2(t)….Pn(t ) =

В результате сложная система, состоящая из элементов высокой надежности, может иметь очень низкую надежность.

Из формулы (73) следует, что наиболее простой путь повышения безотказности машины заключается в повышении безотказности тех ее элементов, отказ которых вызывает выход из строя машины. Поскольку надежность машины определяет самый слабый элемент, то выявление его и есть важнейший этап в разработке мероприятий по обеспечению повышения надежности объекта.

Однако повышение надежности сложных систем, может быть осуществлена не только за счет увеличения надежности их элементов. Если принять, например, что система состоит из шести элементов

Рс(t) =

то вероятность безотказной работы всей системы за период t составит только Рс = 0,33. При этом вероятность безотказной работы всей системы всегда меньше, чем вероятность безотказной работы входящего в нее элемента с наименьшим значением Pi(t). С увеличением количества элементов, обеспечивающих функционирование системы, вероятность безотказной работы системы снижается даже в том случае, когда вероятность безотказной работы каждого элемента достаточно высока (при n→∞, Pc(t)→0).

Иногда по своим техническим данным машины (агрегаты, узлы, детали) не могут обеспечить необходимых показателей надежности. В этом случае применяют резервирование (ввод избыточных агрегатов, узлов или деталей), которое является эффективным способом повышения надежности машин.

В теории надежности различают два метода резервирования (общий и раздельный) и два способа включения резерва (постоянный и путем замещения).

При общем резервировании резервируется объект в целом, при раздельном – отдельные элементы объекта или их группы.

Постоянное резервирование состоит в том, что резервные элементы участвуют в функционировании объекта наравне с основными. Если же резерв включается в работу после того, как вышел из строя основной элемент (агрегат, узел, деталь), то такое резервирование называют резервирование замещением.

9.2 Выражение вероятности и частоты отказов через интенсивность отказов.

Для повышения надежности системы из n последовательно соединенных элементов параллельно к ней подключают m точно таких же систем. В этом случае вероятность безотказной работы резервированной системы можно определить (при одинаковой надежности всех элементов) по формуле:

Рс(t) = 1 - [1 - Pn (t) ]m (75)

Если величина P(t) поддерживается на одном уровне, а число последовательных элементов (n) в цепи стремится к бесконечности, то вероятность безотказной работы уменьшается до нуля даже в том случае, если количество параллельных цепей стремится к бесконечности.

Вероятность безотказной работы системы с раздельным резервированием определяется по формуле:

Р

(t) = [1 – (1 – P(t)m )]n (76)

(t) = [1 – (1 – P(t)m )]n (76)В этом случае вероятность безотказной работы Р(t) стремится к единице при неограниченном увеличении числа параллельных элементов, даже когда количество последовательных цепей стремится к бесконечности.

Вероятность отказа всех элементов (основного и резервных) по теореме умножения вероятностей.

Qст (t) = Q1 (t)*Q2 (t)* *Qn (t) =

где Qi (t) - вероятность отказа элемента i.

Вероятность безотказной работы Рст(t) = 1 - Qст (t).

Если элементы одинаковы, то Рст(t) = 1 – Q1n (t)

Например, если Q = 0.01 и n = 2 (дублирование), то Рст = 0,9999, если же

Q = 0.01 и n = 3 (двойное дублирование), то Рст = 0,999999.

Таким образом, в системе с последовательным соединением элементов вероятность безотказной работы определяют перемножением вероятностей безотказной работы элементов, а в системах с параллельным – вероятность отказа перемножением вероятностей отказа элементов.

Для основного случая экспоненциального распределения отказов при малых значениях λt, то есть при достаточно высокой надежности элементов, вероятность отказа системы равна

Qст(t) ≈

≈

≈  . (78)

. (78)Если все элементы одинаковы, то

Qст(t) ≈

Для поддержания высокой надежности резервированных систем отказавшие элементы необходимо восстанавливать или заменять.

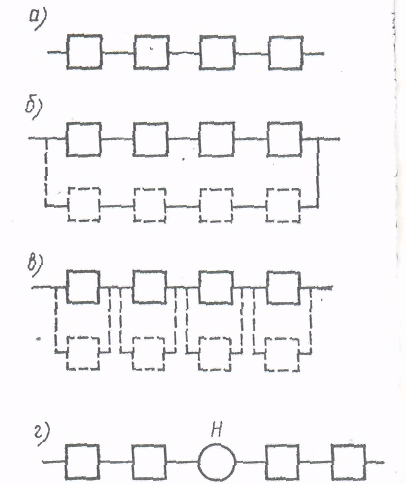

Эффективность разных способов резервирования рассмотрим на основной системе из четырех последовательно соединенных элементов с вероятностью безотказной работы каждого 0,9.

Вероятность безотказной работы системы без резервирования (рис. 13,а )

Рст (t) = Р

дублированной системы с постоянным резервом в виде такой же системы (рисунок 13,б)

Рст(t) = 1 – Q

Рисунок 13. Система резервирования.

а – основная; б – с общим резервированием; в – с поэлементным резервированием; г – с накопителем.

Дублированной системы с ненагруженным резервом и вполне надежным переключателем

Рст(t) = 1 -

системы с независимым постоянным дублированием каждого элемента (рисунок 13 , в)

Рст = [1 - Q

Такой же системы с независимым ненагруженным дублированием

Рст = [1 -

Если систему,например автоматическую линию, рассматривать как технологическую и поставить в середине накопитель высокой надежности (рисунок 13, г), то вероятность безотказной работы поднимется с 0,65 до величины, несколько меньше 0,81.

Приведенный пример наглядно показывает, что поэлементное резервирование гораздо эффективнее, чем общее, а резервирование замещением при совершенно надежном переключении эффективнее, чем постоянное.

Список рекомендуемой литературы

1.Ермолов Л.С., Кряжков В.М., Черкун В.Е., - Основы надежности сельскохозяйственной техники. М.: Колос, 1982

2.Ю.Н. Артемьев Качество ремонта и надежность машин в сельском хозяйстве. М, Колос, 1981

3.Д.Н.Решетов, А.С. Иванов, В.З. Фадеев Надежность машины М, Высшая школа, 1988.

4.В.И. Прейсман. Основы надежности сельскохозяйственной техники. Киев-Донецк «Вица школа», 1979.

5.Селиванов А.И., Артемьев Ю.Н. – Теоретические основы ремонта и надежности сельскохозяйственной техники. М. Колос, 1978

6.Авдеев М.В., Воловик Е.Л., Ульман И.Е. – Технология ремонта машин и оборудования. М.: Агропромиздат, 1986

Контрольные вопросы:

1. По какой формуле определяется вероятность безотказной работы системы, состоящей из большого числа элементов (деталей)?

2. Для какой цели используется резервирование?

3. Какие методы резервирования используются в теории надежности?

4. В чем заключается суть постоянного резервирования и резервирования замещением?

Тема 11 Методы испытаний и контроля надежности объектов.

Цель: Изучение основных понятий теории надежности технологических машин.

План:

1. Основные виды и планы испытаний.

2. Классификация методов испытаний и контроля надежности.

3. Стендовые и полигонные испытания.

4. Эксплуатационные испытания.

5. Техническая диагностика.

11.1 Основные виды и планы испытаний.

Основными видами испытаний объектов на надежность являются определительные и контрольные. Первые проводятся с целью нахождения количественных показателей надежности после освоения вновь разработанных или модернизированных машин(агрегатов, узлов). Результаты этих испытаний служат основанием для оценки соответствия фактических показателей надежности техническим условиям.

Контрольные испытания на надежность осуществляется с целью проверки соответствия количественных показателей надежности требованиям стандартов или ТУ. Их сроки предусматриваются стандартами или техническими условиями.

Названные виды испытаний могут осуществляться по различным планам испытаний. Согласно ГОСТ 17509-72 и ГОСТ 17510-72 предусмотрены следующие планы испытаний (наблюдений):

N, U, N – испытываются N изделий. Наблюдения ведутся до возникновения отказов или предельного состояния у всех изделий. Отказавшие изделия новыми или отремонтированными не заменяются (символ U указывает, что замена отказавших изделий новыми или отремонтированными не производится).

N, U, T – испытываются N изделий. Наблюдения ведутся в течение Т наработки, отказавшие изделия не заменяются.

N, U, r – испытываются N изделий. Наблюдения ведутся до r отказов или предельных состояний, отказавшие изделия не заменяются.

N, R, T – испытываются N изделий. Наблюдения ведутся в течение Т наработки, отказавшие изделия заменяются новыми или отремонтированными и снова принимают участие в испытаниях.

N, R, r – испытываются N изделий. Наблюдения ведутся до r отказов или предельных состояний, отказавшие изделия заменяются. новыми или отремонтированными и снова принимают участие в испытаниях.

Количественные характеристики надежности для неремонтируемых объектов определяются при испытаниях по плану N, U, N. План N, U, T используется в тех случаях, когда длительность испытаний ограничивается. В этом случае до предельного состояния доводят только часть изделий.