Файл: Методические указания по курсовому и дипломному проектированию для студентов факультета Дорожные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО

ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ

Р С Ф С Р

СИБИРСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ

ИМ. В.В.КУЙБЫШЕВА

РАСЧЕТ ЩЕКОВЫХ

ДРОБИЛОК

МЕТОДИЧЕСКИЕ УКАЗАИЯ ПО КУРСОВОМУ И ДИЛОМНОМУ ПРОЕКТИРОВАНИЮ ДЛЯ СТУДЕНТОВ ФЫКУЛЬТЕТА

ДОРОЖНЫЕ МАШИНЫ

ОМСК-1978

Министерство высшего и среднего специального образования

Р С Ф С Р

Сибирский автомобильно-дорожный институт им. В. В. Куйбышева

Кафедра «Эксплуатация дорожных машин»

РАСЧЕТ ЩЕКОВЫХ ДРОБИЛОК

Методические указания по курсовому и дипломному проектированию для студентов факультета «Дорожные машины»

Одобрено методической

комиссией факультета

«Дорожные машины»

Омск-1978

Приложение 5

Массы частей и деталей дробилок С-886,

С-887 и С-888,кг

| Наименование частей и деталей | Марка дробилки | ||

| С-886 | С-887 | С-888 | |

| Станина в сборе | 31556 | 67792 | 129660 |

| Вал приводной | 2600 | 6590 | 10600 |

| Вал приводной в сборе со шкивом, маховиком и муфтами | 13474 | 24465 | 35850 |

| Щека подвижная в сборе с дробящей плитой и осью | 11424 | 23870 | 45000 |

| Шатун в сборе | 3134 | 7020 | 13062 |

| Шкив | 4900 | 9560 | 12300 |

| Маховик | 4750 | 7440 | 12400 |

| Ось подвижной щеки | 1800 | 3540 | 6150 |

Оглавление

1.Назначение и классификация щековых дробилок 4

2.Выбор и расчет параметров щековых дробилок 4

3.Расчет на прочность щековых дробилок 12

4. Расчет маховика 22

5.Материалы, применяемые для изготовления дробилок 24

6.Литература 27

7.Приложения 28

Методические указания составил С.В. Абрамов

Ответственный за выпуск С.В. Абрамов

-

Н АЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОК

АЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОК

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и большой твёрдости. Разрушение материала в них происходит при сближении подвижной и неподвижной щёк. Имеется несколько разновидностей конструкции щековых дробилок, из которых наибольшее распространение получили: дробилки с простым качанием щеки и дробилки со сложным качанием щеки. В первых подвижная щека совершает простое качательное движение; а во вторых подвижная щека подвешена на эксцентриковом валу, и траектория движения любой её точки имеет форму эллипса.

Существует большое число конструктивных схем щековых дробилок, отличающихся расположением точки подвеса подвижной щеки, типом привода и т.п. Наибольшее распространение имеют дробилки с верхним подвесом подвижной щеки.

-

ВЫБОР И РАССЧЕТ ПАРАМЕТРОВ ЩЕКОВЫХ ДРБИЛОК

Основными параметрами щековых дробилок, от которых зависят надежность и экономичность их работы, и на которых должен базироваться расчет на прочность их элементов, являются: размеры загрузочного отверстия /b- длина, a- ширина/ и камеры дробления/ Н- глубина/, угол захвата α между подвижной и неподвижной щеками, частота вращения nэксцентрикового вала, наибольшее усилие раздавливания Qmax; требуемая мощность двигателя N; маховый момент/ характеристика/маховика :GD2;обеспечивающий достаточную равномерность хода машины при её работе; производительность машины П.

Примечание. При всех нижеприведенных расчетах принято ,что куски дробимого камня/исходный продукт/ и куски готового продукта имеют шарообразную форму с диаметрами соответственно Dи d.

Исходными данными для проектирования щековых дробилок обычно являются: производительность- П, размер кусков готового продукта- d, степень измельчения материала –

, характеристика дробимого материала.

, характеристика дробимого материала.-

Определение производительности

Для определения производительности обычно пользуются теоретической зависимостью

где n-частота вращения эксцентрикового вала, об/мин;

b- длина камеры дробления, м;

S-ход подвижной щеки у выходной щели дробилки, м;

d- средний размер готового продукта , м ;

μ- коэффициент разрыхления выходящей из выходной щели массы продукта , по данным проф.Л.Б. Левинсона, μ=0,30…0,65;

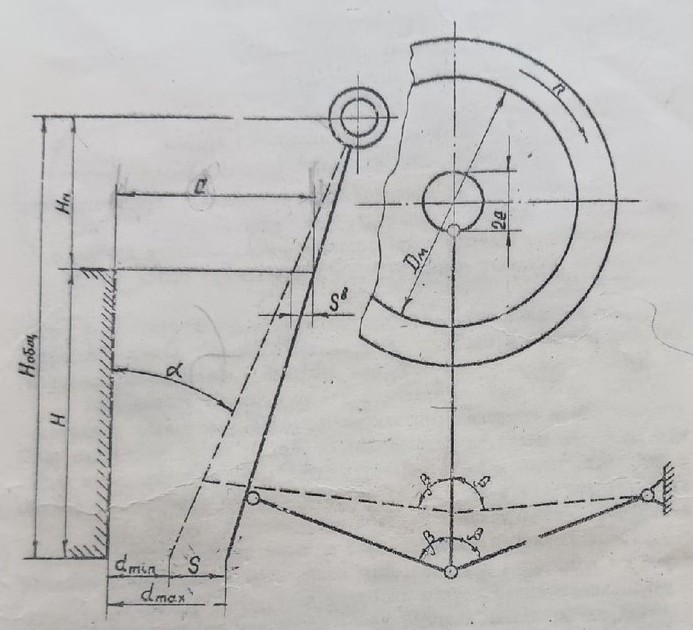

α- угол захвата между подвижной и неподвижной щеками дробилки (рис 1).

Средний размер готового продукта определяется по формуле:

где dmin – наименьшая ширина выходной щели,м.

-

Определение размеров загрузочного отверстия и камеры дробления

Основным параметром, характеризующим щековую дробилку, является величина загрузочного отверстия/ зева/. Ширина этого отверстия а определяет наибольший допустимый размер загружаемых кусков материала D, предельный размер которых составляет

D=(0.50…0,85)а.

Для большинства типоразмеров щековых дробилок отношение длины загрузочного отверстия к его ширине примерно равно 1.5, но для дробилок среднего дробления отношение b/a=2.4 может быть значительно больше и достигать 3,5:4,0 . Окончательно длина камеры выбирается исходя из усилия обеспечения необходимой производительности и может быть определена с использованием зависимости (1).

Глубина камеры дробления Н(рис. 1) должна быть в 2.5 раза больше ширины камеры, т.е.

Н=(2…2,5)а.

-

Определение угла захвата

Для осуществления нормального процесса дробления необходимо обеспечить захват исходного материала ,т.е. камня, рабочими органами дробилки. Угол захвата α должен быть таким, чтобы при нажатии качающейся щеки дробимый камень не выскочил из камеры дробления вверх.

Для исключения возможности выдавливания камня вверх необходимо, чтоб угол между дроблящимися плитами α был меньше двойного угла трения φ, т.е.

где φ-угол трения камня по металлу.

Формула (2)дает предельные, завышенные значения угла α. Это объясняется тем, что величина угла трения φ горной породы по металлу, определенная в лабораторных условиях, не учитывает воздействия сил, вибрации дробилки и расположения дробимого материала. Для щековых дробилок α≤15-24°.

По данным ВНИИСтройдормаша, угол захвата α=18-19° является оптимальным для дробления пород с пределом прочности при сжатии до ϭ=3000 кг/см2.

-

Определение частоты вращения эксцентрикового вала

Частота вращения эксцентрикового вала n, равная числу двойных качаний щеки, определяется из условия свободной разгрузки призмы материала из нижней зоны за половину времени оборота эксцентрикового вала. Это условие обеспечивает максимальную производительность щековой дробилки.

где S-ход щеки в нижней зоне, у выпускной щели дробилки, см.

Эта формула выведена из условия обеспечения беспрепятственного выхода нижней призмы материала под действием собственного веса, без учета тормозящего действия сил трения, возникающих при трении движущегося материала о поверхности дробящих плит.

При разгрузке камеры дробления движение материала замедляется действием трения о поверхности дробящих плит. Поэтому ряд исследователей рекомендует учитывать это торможение, уменьшая значение nполученное по формуле (3), на 5-25%. Принято уменьшать n на 10%.

Для дробилок с простым качанием щеки оптимальное значение n рекомендуется определить по зависимости

-

Ход подвижной щеки

При сжатии камня между дробящими плитами в точках контакта камня с дробящими плитами возникают большие контактные напряжения, вызывающие местно разрушение камня задолго до того, как в поперечном сечении всего камня возникнут напряжения, достаточные для его раскалывания. Разрушение камня в местах контакта будет происходить до тех пор, пока не образуется контактная поверхность достаточной величины, чтобы передать на камень нагрузку, требующуюся для его разрушения.

Величину оптимального хода подвижной щеки в нижней зоне можно определить по зависимостям, предложенным в работе [1] :

для дробилок с простым качанием щеки

Sпр=8+0,26dmax ,

для дробилок со сложным качанием щеки

Sсл=6+0.26dmax ,

где dmax- ширина выходной щели дробилки, при наибольшем удалении щёк,мм.

Существенным недостатком дробилок спростым качание щеки является сравнительно небольшая величина хода щеки в верхней зоне камеры, вследствие чего не обеспечивается надежное дробление крупных кусков материала. Наблюдения за работой щековых дробилок показывают, что в верхней зоне дробящего пространства процесс дробления идет весьма неэффективно. В отдельных случаях дробление куска происходит за 40-80 качаний подвижной щеки. По мере опускания материала в зону больших ходов процесс дробления происходит интенсивнее.

Основное влияние на ход подвижной щеки в верхней части оказывает положение оси подвеса подвижной щеки. Высоту точки подвеса подвижной щеки рекомендуется определять из соотношения/см.рис./ :

Hn=(0,37…0,4)Hобщ ,

где Hобщ

- общая высота подвижной щеки

В дробилке с простым качание щеки величины ходов в нижней зоне S и верхней зоне Sbсвязаны следующей зависимостью/ рис.1/ :

Sb=(0,37…0,4)S.

Рис 1. Схема щековой дробилки с простым качанием щеки.

Допустимый предел регулирования выходной щели дробилки при постоянном ходе подвижной щеки может быть принят равным:

0,8dн≤dн ≤1,8dн ,

где dн – номинальный размер выходной щели, для которой ход щеки является оптимальным.

-

Продольный и поперечный профиль дробящих плит

Экспериментальные исследования, проведенные ВНИИСтройдормашем, показали, что от профиля дробящих плит / прямолинейного, криволинейного/ зависит производительность щековых дробилок, а от формы рифлений плиты зависит форма гранул щебня и срок службы плиты.

Для дробилок , используемых для вторичного дробления, предусмотрены плиты с криволинейным профилем/рис.2/, дающие большую на 10-15 производительность, чем плиты с прямолинейным профилем.

При использовании дробилок для первичного дробления криволинейным профилем рекомендуется выполнять только неподвижную дробящую плиту, а подвижную изготовлять с прямолинейным профилем, так как криволинейный профиль обеих плит обусловливает больший угол захвата в верхней части загрузочного отверстия и, следовательно, худшие условия захвата загружаемого камня.

Форма рифлений дробящих плит щековых дробилок принимается с учетом получения максимального количества кубообразных щебёнок и наибольшего сока службы дробящих плит.

Обычно дробилки комплектуются дробящими плитами с треугольными или трапецеидальными рифлениями , при чем вершины рифления одной плиты всегда располагаются напротив впадин другой плиты. Такое расположение рифлений усиливает действие изгиба, которому горные породы обычно сопротивляются слабо, что существенно снижает энергоемкость процесса дробления. Кроме того, рифлениями осуществляют контроль максимальной крупности продукта дробления.

Для щековых дробилок со сложны качанием щеки высота рифления hp/см.рис.2/ в зависимости от максимальной крупности продукта дробления dmaxопределяется по формуле

где Kр- коэффициент, учитывающий конфигурацию рифлений и равный для треугольных- 0.8, для трапецеидальных- 0.7;