Файл: Методические указания по курсовому и дипломному проектированию для студентов факультета Дорожные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 75

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Кr- коэффициент, учитывающий вид перерабатываемой горной породы и принимаемый для кварцита и базальта -1,1, гранитов- 1,0 и для известняков – 0,8.

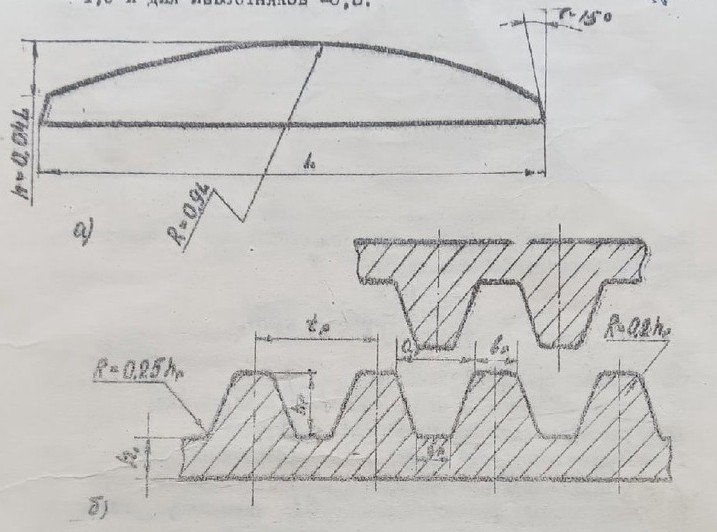

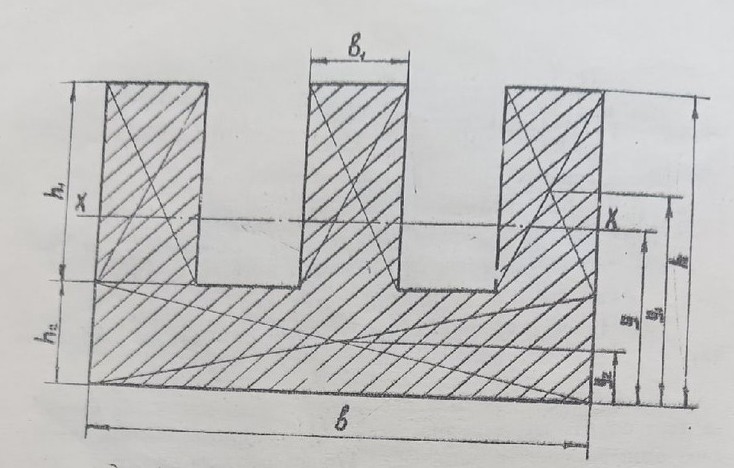

Рис.2. Профиль и форма рифлений дробящих плит

В зависимости от максимальной крупности dmax продукта дробления для щековых дробилок, используемых на последних стадиях дробления, рекомендуемых рекомендуются следующие размеры треугольных рифлений:

| Максимальная крупность dmax, мм | Высота рифлений hp, мм | Шаг рифлений tp, мм |

| 20 | 10 | 20 |

| 40 | 20 | 40 |

| 70 | 35 | 70 |

ВНИИСтройдормаш рекомендует следующие размеры зубьев рифлений дробящих плит /см. рис. 2/.

| Типоразмер дробилок | Назначение дробящих плит | Размеры зубьев профиля,мм | |||

| tp | ap | bp | hp | ||

| 250x400 | Первичное дробление | 60 | 45 | 15 | 30 |

| Вторичное дробление | 40 | 30 | 10 | 20 | |

| 250x900 | Вторичное дробление | 55 | 42 | 13 | 30 |

| 400x600 | Первичное дробление | 80 | 60 | 20 | 40 |

| Вторичное дробление | 55 | 42 | 14 | 28 | |

-

Определение мощности двигателя

Для определения мощности двигателя наибольшее распространение получила формула Л.Б. Левинсона:

где σb – предел прочности камня,кгс/см2 ;

n- частота вращения эксцентрикового вала, лб/мин;

D- размер исходного материала в см;

E- модуль упругости исходного материала в кгс/см2;

η – КПД механизма привода.

Значение предела прочности камня σb, модуля упругостиЕ и объемного веса γприведены в таблице.

| Горная порода | γ кгс/см3 | σb кгс/см2 | Е кгс/см2 |

| Известняк мягкий | 1400 | 400…600 | 3,5*105…5,0*105 |

| Песчаник желтый | 2000 | 500…700 | 3,4*105…5,0*105 |

| Песчаник серый | 2700 | 1000…1200 | 3,4*105…5,0*105 |

| Сланец глинистый | 1200 | 250…400 | 1,1*105…1,9*105 |

| Порфир | 2700 | 1500…2800 | 6,7*105…7,0*105 |

| Базальт | 2700 | 2000…3000 | 5,6*105…9,7*105 |

| Диабаз | 2700 | 1900…2500 | 6,12*105…7,9*105 |

| Мрамор | 2800 | 550…1500 | 5,65*105…7,0*105 |

| Гранит крупнозернистый | 2700 | 1200…1400 | 5,15*105…6,24*105 |

| Гранит мелкозернистый | 3300 | 1800…2000 | 6,0*105…7,0*105 |

| Известняк прочный | 2700 | 1000…1200 | 3,5*105…6,0*105 |

Следует учитывать потери на трение в механизмах щековой дробилки. Потребная мощность на преодоление сил трения может быть определена из выражения

где Р- максимальное давление , приходящееся на опору вала,кгс;

f- коэффициент трения: при хорошей смазке f=0,05:0,06, в случае применения подшипников качения f=0,0015;

db- диаметр вала, м;

n- частота вращения вала, об/мин;

Мощность двигателя необходимая для работы щековой дробилки

, составит :

Анализ работы существующих конструкций дробилок [8] показывает, что мощность находится в линейной зависимости от производительности и моет быть определена по формуле

П-производительность дробилки,м3/ч.

Ориентировочные удельной потребной мощности при дроблении составляют не 1м3/ч материала:в малых дробилках 2,7…5,4 кВт;в средних дробилках 2,0…4,1 кВт; в крупных дробилках 1,4-2,0 КвТ.

-

РАССЧЕТ НА ПРОЧНОСТЬ ЩЕКОВЫХ ДРОБИЛОК-

Определение усилий в элементах дробилок

-

Максимальное усилие, которое может возникнуть при нормальной работе дробилки, находят по гипотезе В.Л. Кирпичева в предположении, что оно возрастает прямопропорционально сближению щёк:

где А- работа, затрачиваемая на дробление при одном сближении;

S0- ход подвижной щеки в месте приложения силы Qmax, измеряемой по линии действия силы ( определяется графическим путем).

Определение работы, затрачиваемой на дробление, производят по формуле :

где σb –предел прочности камня при сжатии, кгс/см2;

Е- модуль упругости дробимого материала при сжатии, кгс/см2;

V- объем дробимого материала, см3.

где b- длина загрузочного отверстия дробилки, см;

Dи d- соответственно размеры исходного и готового продукта, см.

Совместное решение уравнений (8),(9) и (10) позволяет получить уравнение для определения величины максимального усилия:

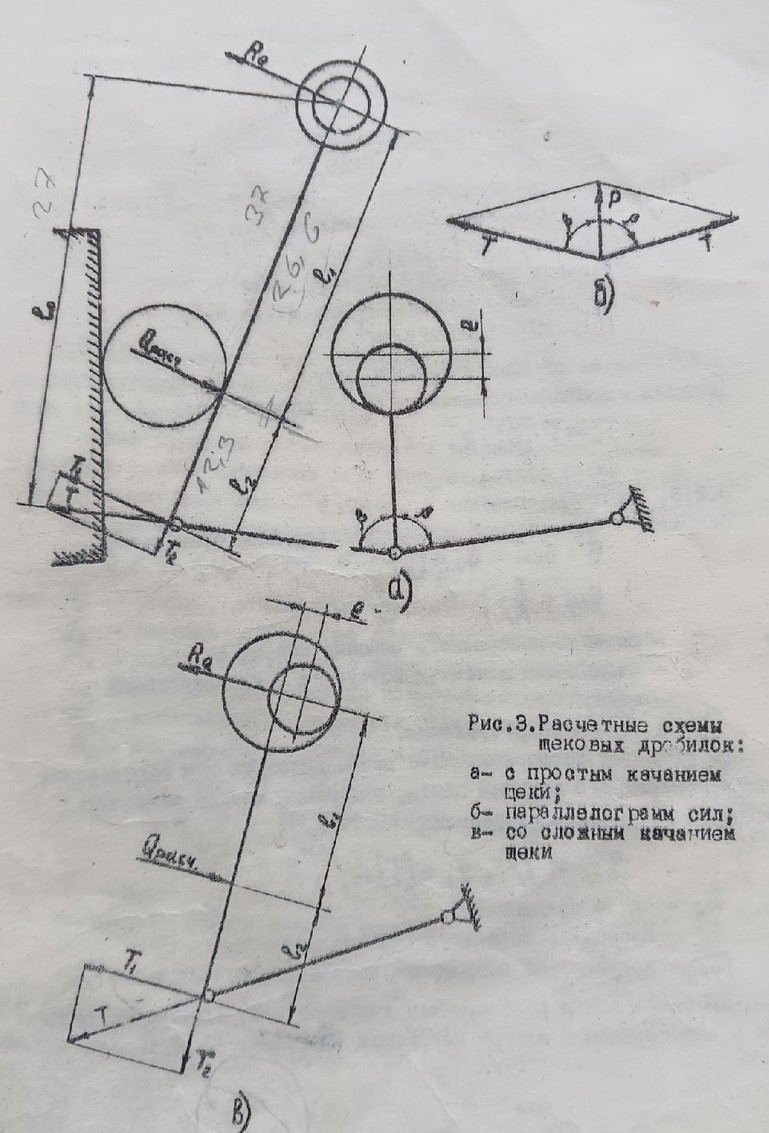

При этом считается, что сила Qmax направлена нормально к поверхности подвижной щеки, а точка ее приложения находится на расстоянии 1/3 длины щеки, считая от нижней опоры, и определяется их соотношение (см.рис.3,а,в):

Учитывая возможность перегрузки дробилок при попадании в них недробимых кусков, Л.Б. Левинсон рекомендует принимать Qрасч=2Qmax ,полагая, что при этом учитываются все динамические нагрузки, в том числе и от маховика, передающего частям машины при рабочем ходе кинетическую энергию, накопленную при ускоренном холосто ходе. Однако практика показывает, что достаточно принять

Qрасч=1,5Qmax

Сжимающее усилие Т, действующие вдоль распорной плиты, при крайнем верхнем ее положении будет:

T=Qрасч*l1/l0

где l1иl0– плечи действия сил.

Из параллелограмма сил/ рис.3,б/ определяется растягивающее усилие, действующее на главный шатун:

P=2T*cosβ,

где β-угол между распорной плитой и шатуном, β =78…82°.

Аналогичным способом можно определить усилия, действующие и в других деталях. При этом можно использовать графический способ.

-

Расчёт на прочность элементов конструкции дробилок

3.2.1. Расчет шатуна производится по расчетному усилию Р. Площадь сечения шатуна определится из условия

где F- площадь расчетного сечения, см2;

[σ]P – допускаемое напряжение для стали 35Л,

[σ]P=1100-1200 кгс/см2.

3.2.2. Болты крепления головки шатуна.

Площадь ослабленного сечения болта определится:

F0=P/[σ]P*Z,

где Z-число болтов.

3.2.3. Распорные плиты

Напряжение в распорной плите криволинейной формы равно:

σ =σсж+ σu≤ [σ];

где Fn- площадь поперечного сечения плиты;

Mu –изгибающий момент, действующий в криволинейной зоне;

W-момент сопротивления.

При клепаной распорной плите после проверки или определения площади поперечного сечения питы, задавшись числом заклепок, определяет их диаметр из условия :

τср=Т/Fз*Zз≤[τ]ср

где Zз-число заклепок;

Fз- площадь поперечного сечения заклепки;

[τ]ср – допустимое напряжение на срез материала заклепки;

3.2.4. Дробящие плиты рассчитываю как пластины, опертые о переферии с действующей в центре нагрузкой Qрасч.

см,

см,где h1- толщина дробящей плиты;

a1и b1-соответственно длина и ширина плиты, см;

σbu- предел прочности материала плит при изгибе, кгс/см2;

μ-поправочный коэффициент для плит из чугуна- μ=2,0; из стали-μ=0,4.

При таком расчете наличие рифлений на плите не учитывается.

3.2.5. Подвижные щеки рассчитываются на изгиб как балки на двух опорах при действии силы Qрасч., приложенной посредине этой балки и на расстоянии 1/3 от одной из ее опор.

Однако подобный расчет является приближенным. Поэтому окончательый расчет подвижной щеки следует выполнять на совместное сопротивление щеки вместе с дробящей плитой изгибу и растяжению.

Напряжение в расчетном сечении при этом будет

где Т2- усилие, действующее вдоль шеки дробилки;

F2- площадь поперечного сечения подвижной щеки ;

Mu- изгибающий момент в расчетном сечении;

Wu- момент сопротивления поперечного сечения щеки;

ϭu- изгибающее напряжение в расчетном сечении;

ϭр-напряжение растяжения в том же сечении.

Mu=T1*l2.

Усилие Т1 и Т2 можно определить графическим путем/рис.3,в/.

где Jx-момент инерции поперечного сечения, см4.

Координата центр

а тяжести сечения/рис.4/:

где F1=h1*b1;F2=h2*b2;

Рис.4 сечение подвижной щеки

3.2.6. Ось подвижной щеки дробилки с простым качанием щеки.

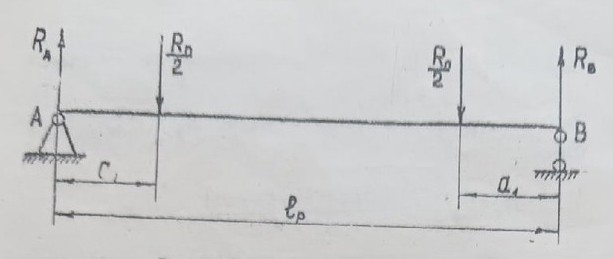

Опорная реакция в оси подвижной щеки определяется о формуле / рис.3,а;рис.5/

Из условия равновесия системы следует / рис.3,а/;

T2-сжимающее, растягивающее/подвижную щеку усилие.

Реакции в правой RAи левой RBподшипниковых опорах равны между собой и определяется / см. рис.5/ :

Изгибающий момент от действующих сил:

где G- вес подвижной щеки.

Рис 5. Расчетная схема оси подвижной

Суммарный момент