Файл: Методические указания по курсовому и дипломному проектированию для студентов факультета Дорожные машины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 74

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Условие прочности оси

где W- момент сопротивления сечения оси;

[σ]u-допускаемое напряжение на изгиб материала оси.

где d0- диаметр оси.

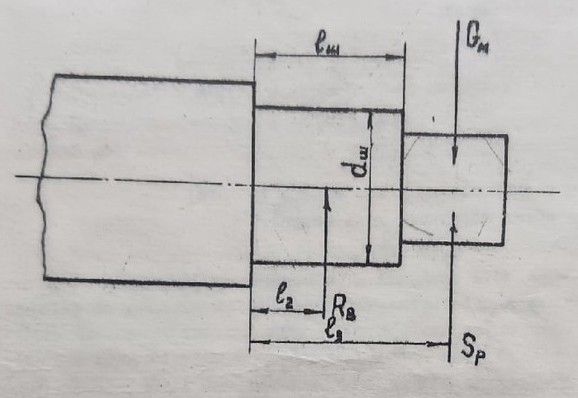

3.2.7. Эксцентриковый вал рассчитывается на одновременное действие изгибающего и крутящего моментов. На эксцентриковый вал действуют усилия в шатуне Р; вес маховика GMи усилие в ременной передаче Sp/рис.6/.

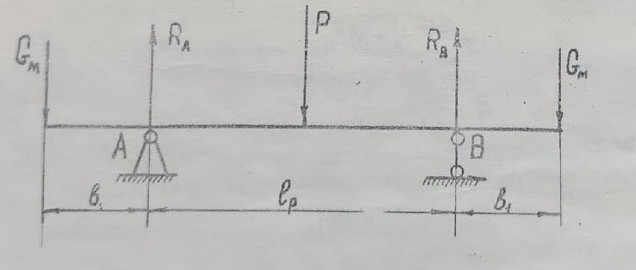

Рис.6.Расчетная схема эксцентрикового вала

Расчету подвергается более нагруженный конец, который со стороны привода подвергается кручению моментом:

где N- мощность двигателя привода дробилки, кВт

n-частота вращения эксцентрикового вала, об/мин ;

При радиусе шкива Rш окружное усилие на нем равно:

Натяжение ремней принимается равным

Опорные реакции

где Рi- равнодействующая массы маховика и натяжения ремней, определяется графически как геометрическая сумма.

Изгибающий момент в опасном сечении вала:

В процессе дробления эксцентриковый вал в результате наличия эксцентриситета подвергается кручению моментом

где е – эксцентриситет вала.

Приведенный момент, действующий в опасном сечении вала, определится:

Диаметр вала dbопределится из условия

где W- момент сопротивления сечения вала.

Шейка вала /рис.7/ рассчитывается на изгиб из условия:

и контактную прочность из условия:

где dш- диаметр шейки вала ;

[σ]u – допускаемое напряжение на изгиб материала вала;

lш- длина шейки вала;

[p]- допускаемое удельное давление на материал подшипника.

При предварительных расчетах принимается

Рис.7. Расчетная схема шейки вала.

3.2.8. Оттяжная пружина служит для принудительного замыкания всей системы шарнирно-рычажного механизма. Силой, препятствующей выпадению распорной плиты из гнезд, является вес шатуна, который стараясь занять вертикальное положение, препятствует выпадению плиты. Однако этой силы может быть недостаточно, а поэтому в щековых камнедробилках устанавливается оттяжное устройство.

При расчете определяется усилие натяжения пружины во время качания подвижной щеки. Для этого определяют статически й момент от угловых ускорений и сил тяжести качающейся массы шатуна относительно оси привода.

Статический момент от угловых ускорений определяется:

где J –момент инерции шатуна;

ε – угловое ускорение при качении шатуна .

Для определения момента инерции шатуна находим сначала графическим или аналитическим путем центр тяжести и радиус вращения rcот центра тяжести до точки качания, тогда

где Gш –вес шатуна;

g- ускорение свободного падения;

rс – радиус качания центра тяжести шатуна.

Угловое ускорение центра тяжести шатуна определяется по формуле:

где Si – размах шатуна в его центре тяжести;

tp-время обратного хода шатуна.

где n- частота вращения эксцентрикового вала.

Наибольшая сила натяжения пружины определяется из формулы

где α1-коэффициент запаса;

l0- расстояние от натяжного прута до точки подвеса подвижной щели.

По этому усилию по обычным правилам рассчитываем пружину. Пружина не должна быть слишком жесткой, что может повлечь поломку ее. Число витков принимают не менее 5.

-

РАСЧЕТ МАХОВИКА

Расчет маховика дробилки сводится к определению его характеристики / махового момента/ GD2Mи конструктивных размеров.

где

- объем дробимого материала, см3;

- объем дробимого материала, см3;N- мощность двигателя, кВт;

n- частота вращения вала, об/мин;

σ и Е – в кгс/см2; D,d,b- в см;

δ- степень неравномерности; δ=0,01…0,03.

GD2M- характеристика маховика/ кгс*см2/ , по величине которой можно определить его конструктивные размеры, для чего предварительно задаются диаметром маховика DM, исходя из величины его окружной скорости υ0.

Обычно для уменьшения динамических напряжений эксцентрикового вала ставят два маховика, по одному с каждой стороны машины, с суммарным маховым моментом GD2M.

Приняв конструктивно диаметр маховика, определяют его вес. Полный вес маховика со спицами и ступицей определяется по формуле

Зная вес маховика и его диаметр, можно легко определить ширину и толщину обода маховика.

Вследствие наличия в дробилке неуравновешенных масс при работе возникают большие силы инерции. Наибольшие силы инерции развиваются шатуном и качающей щекой. На практике уравновешивание производится вращающимся противовесом вследствие чрезвычайной простоты такого способа, причем уравновешивается только один шатун в дробилках со сложным качанием щеки. Рассмотрим этот способ/рис.2/.

По известному правилу уравновешивание вращающейся массы Aвесом G, центр тяжести которой вращается на радиусе r, при уравновешивании должно быть

гдеGnи rn– соответственно вес и радиус вращения центра тяжести и вращающегося противовеса, расположенного прямо противоположно вращающейся неуравновешенной массе.

Для уменьшения веса Gnпротивовеса выгодно взять rn побольше, поэтому чаще всего противовес ставят в обода маховиков.

Однако уравновешивание, произведенное по приведенной формуле , будет полным при любой скорости вращения вала для вращающейся ассы, но оказывается не полным для качающейся ассы или массы, обладающей сложным движением , так как здесь возникают новые неуравновешенные силы инерции самого противовеса в направлении, перпендикулярном к направлению уравновешивания. Поэтому на практике для уменьшения вредного действия этих сил при уравновешивании таких масс принимают

где k– коэффициент уменьшения, k=0,5…0,70.

В шатуне считают 1/3 его полного веса Gвращающейся массой, которую , следовательно, можно уравновесить полностью, а оставшиеся 2/3 его полного веса- качающейся массой, которую можно уравновесить, например, наполовину, т.е. при k=0,5. В таком случае полый вес противовеса Gnполучается равным:

-

МАТЕРИАЛЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ДРОБИЛОК

5.1.Станина щековой дробилки может быть по конституции: цельнолитой из стали или чугуна, сборной литой из четырех-шести частей и сварной. Опасность поломок при внезапной чрезмерной нагрузки наиболее реальна для чугунных станин, где замена или ремонт потребует длительного простоя, а поэтому обойдутся весьма дорого. Поэтому чугунные станины не рекомендуются при дроблении прочных пород, примерно при = 600:800 кгс/см2, а также при больших размерах дробилок. Стальная станина при большей прочности получается легче по весу, что важно, так как облегчается изготовление, перевозка и монтаж машины. Переход же на сталь вместо чугуна в движущихся частях / щеки, шатуны и др./ обозначает также уменьшение сил инерции и т.п., в конечном счете все это приводит к экономии энергии и уменьшению износа частей машины.

Сварная станина может быть полностью выполнена из отдельных листов и полос. Основной недостаток этих станин- недостаточная жесткость.

5.2.Подвижная щека и шатун

Все, что было отмечено выше о желательности уменьшения веса станин, полностью относится к подвижной щеке и шатуну. Снижение их масс способствует уменьшению сил инерции, полностью не поддающиеся уравновешиванию. Подвижная щека изготавливается из стали повышенных марок в виде ребристого, а в больших машинах- коробчатого сечения.

5.3.Дробящие плиты, которыми футеруются обе щеки, должны воспринимать силу раздавливания, доходящую до сотен и даже тысяч тонн, при наличии сильного истирания, особенно внизу, у выпускного отверстия где зев машины всегда забит более или менее плотно мелким дробленым материалом и где получается поэтому наибольшее истирающее действие. Плиты изготавливаются симметричными, что позволяет износившуюся внизу плиту повернуть на 1800, поставив ее нижним концом вверх. Это позволяет увеличить срок службы плиты почти вдвое. Чрезвычайно важно для долговечности дробящей плиты плотное ее прилегание к щеке, для чего в небольших машинах применяется подливка цинка или цемента, а в больших-

прокладка между плитой и щекой свинца; применяются с этой же целью пластмассы.

В качестве материала для изготовления дробящих плит применяют отбеленный чугун при дроблении парод малой и средней прочности/ σb<80кгс/см2/. Чаще применяют марганцовистые стали с содержанием 12-14% марганца и с твердостью по Бринелю около 150-170. При работе марганцовистая сталь улучшает свои качества/ влияния холодного наклепа/ ,- прочность и вязкость, а твердость растет до 500-650 по Бринелю. Эти свойства марганцовистой стали особено ценны при дроблении прочных и твердых парод.

Все сказанно о дробящих плитах полностью справедливо и в отношении боковых плит/ клиньев/, футерующих ту часть продольных стенок станины, которая образует боковые стороны зева машины.

5.4.Распорные плиты работают на сжатие,поэтому их часто отливают , особенно в малых машинах, из чугуна; закругленные и отбеленные торци плиты работают как качающаяся цапфа в подшипнике скольжения. В случае, если распорная плита служит еще и предохранительной деталбю, то ее рассчитывают по уменьшеному / примерно на 30% / запасу прочности. Иногда плиту изготавливают клепаную, в этом случае при поломке заменяются только заклепки.

5.5.Эксцентриковый вал изготавляется из высококачественных легинованных сталей-хромоникелевой, хромомолибденовойили ванадиевой; в малых дробилках вал изготавливается из Ст. 5.

5.6. Подшипники скольжения дешевле и долговечнее подшипников качения, но последние дают значительную экономию энергии/до 10%/ и гораздо проще в уходе и ремонте. Из за ударной нагрузки применимы лишь роликовые подшипники, воспринимающие осевые усилия, неизбежные при рефленых дробящих плитах.

5.7. Маховики выполняют литыми из серого чугуна и насаживают на оба конца эксцентрикового вала с целью уменьшения скручивания последнего.Один из маховиков выполняется в виде шкива клиноременной передачи привода дробилки. Расчет маховиков осуществляется с учетом обеспечения надежности их при работе с окружной скоростью до 80м/с.

Для уменьшения сотрясений и шума при работе щековой дробилки следует установить ее не непосредственно на бетонном фундаменте, а положить между ними раму из деревянных брусьев. Очень большие машины следует ставить на стальные балки, заложенные в фундаменте. Вес фундамента рекомердуется взять равным 5...10 кратному весу щековой дробтлки. Глубина заложения фундамента должна быть не менее 1м, но не менее глубины промерзания грунта, если фундамент заложен на естественном основании.