ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 151

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Таблица 4. Узловые точки диаграммы состояния системы железо – графит

| Линия | Значение линии |

| С’ D’ | Ликвидус для графита (первичного) |

| E’C’F’ | Эвтектическое превращение: LС’ → ( γЕ’+ Сгр) |

| E’S’ | Линия предельной растворимости углерода в γ-Fе, находящемся в равновесии с графитом. Начало выделения графита (вторичного) из аустенита при охлаждении |

| P’S’K’ | Эвтектоидное превращение: γS' → (αP'+ Сгр) |

| Q’P’ | Линия предельной растворимости углерода в α-Fе, находящемся в равновесии с графитом. Начало выделения графита (третичного) из феррита при охлаждении |

Таблица 5. Значение пунктирных линий в диаграмме состояния железо – графит

Характер превращений при охлаждении сплавов системы Fe-Cгр остается таким же, как и при охлаждении сплавов системы Fe-Fe3C.

Вопрос 7. Особенности фазовых превращений в твердом состоянии. Понятие термической обработки металлов. Изотермические и термокинетические диаграммы превращения. Конструктивная прочность металлов и сплавов и пути ее повышения. Роль термообработки в получении заданных свойств, повышении качества и долговечности металлических материалов. Взаимосвязь легирования и термообработки. Выбор материала и режима термообработки применительно к конкретным изделиям. Классификация видов термической обработки.

Во многих сплавах после их затвердевания, т.е. в твердом состоянии, происходят фазовые превращения. Они вызываются полиморфными превращениями компонентов и распадом твердого раствора в связи с изменением взаимной растворимости компонентов в твердом состоянии.

Кристаллизационные процессы образования фаз в твердом состоянии подчиняются тем же закономерностям, что и процессы кристаллизации из жидкости, однако им присущ и ряд особенностей. Так, диффузионная подвижность атомов в твердом состоянии значительно меньше, чем в жидкой фазе, поэтому образование и рост зародышевой новой фазы в твердом состоянии затруднены сложностью получения требуемых флуктуаций состава и замедленным подводом атомов одного из компонентов исходной (матричной) фазы к границам растущего кристалла. Превращение в твердом состоянии характеризуется также тем, что при образовании зародыша новой фазы во многих случаях соблюдается принцип структурного и размерного соответствия.

На фазовых превращениях в сплаве в твердом состоянии, происходящих при нагреве и охлаждении, основана термическая обработка – процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться с химическим, деформационным, магнитным и др.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. Чем ответственней конструкция, тем, как правило, больше в ней термически обработанных деталей.

При разработке технологии термической обработки изделий из углеродистых и легированных сталей необходимо иметь представление о температурных интервалах протекания фазовых превращений при непрерывном охлаждении и о проходящих при этом в стали структурных превращениях. Эти представления можно получить с помощью термокинетических диаграмм, представляющих собой диаграммы, построенные в координатах температура – время, на которые наносятся реальные кривые охлаждения и обозначаются области перлитного, бейнитного и мартенситного превращений конкретного состава сплава.

Термокинетические диаграммы показывают, что при малых скоростях охлаждения в углеродистой стали возможен распад аустенита только с образованием феррито-цементитной структуры различной степени дисперсности: перлита, сорбита, троостита. Промежуточного превращения у углеродистой стали не происходит. При высоких скоростях охлаждения аустенит претерпевает только мартенситное превращение.

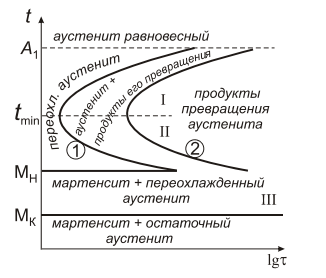

Для изучения кинетики превращения аустенита при охлаждении используют диаграммы изотермического распада, которые строят по экспериментальным данным.

Рисунок 24. Диаграмма изотермического превращения переохлажденного аустенита стали У8 (углеродистая эвтектоидная сталь)

На диаграмме кривая 1 характеризует начало, а кривая 2 – конец распада переохлаждённого аустенита. Расстояния от оси ординат до кривой 1 соответствуют инкубационным периодам при различных температурах; инкубационный период – время до начала превращения аустенита при данной температуре. Инкубационный период характеризует устойчивость переохлаждённого аустенита. Видно, что с понижением температуры устойчивость переохлаждённого аустенита уменьшается, достигает минимума, затем увеличивается. У стали У8 τ

инк при 700 °С составляет около 7…8 с, при 550 °С – 0,7…0,8 с, а при 300 °С – 50 …60 с.

В зависимости от механизма превращений и строения образующихся структур весь интервал температур, в котором происходит распад переохлаждённого аустенита, можно разделить на 3 области:

I – область диффузионного перлитного превращения;

II – область промежуточного бейнитного превращения;

III – область бездиффузионного мартенситного превращения.

Конструктивная прочность металлов и сплавов и пути ее повышения. Конструкционная прочность – это комплексная характеристика материала, объединяющая критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы: при статических нагрузках критериями прочности являются временное сопротивление и предел текучести, при длительных циклических нагрузках – предел выносливости.

Критерий жесткости характеризует способность материала сопротивляться деформациям.

Надёжность – свойство материала противостоять хрупкому разрушению.

Долговечность – свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса).

Требуемую конструкционную прочность, включающую критерии прочности, жесткости, надежности, долговечности, можно создать формированием в материале определенного структурного состояния. Формированию благоприятной структуры и обеспечению надежности способствуют рациональное легирование, измельчение зерна, повышение металлургического качества металла. Рациональное легирование предусматривает введение в сталь и сплавы нескольких элементов при невысокой концентрации каждого с тем, чтобы повысить пластичность и вязкость. Измельчение зерна осуществляется легированием и термической обработкой, особенно при использовании высокоскоростных способов нагрева — индукционного и лазерного. Наиболее эффективное измельчение субструктуры достигается при высокотемпературной термомеханической обработке (ВТМО).

Классификация основных видов термической обработки. Термическая обработка подразделяется на:

-

собственно термическую – этот тип обработки заключается только в термическом воздействии на металл или сплав; -

термомеханическую – сочетание термического воздействия и пластической деформации; -

химико-термическую – сочетание термического и химического воздействий.

Собственно термическая обработка включает следующие основные виды:

-

отжиг 1-го рода; -

отжиг 2-го рода; -

закалка без полиморфного превращения; -

закалка с полиморфным превращением; -

закалка с плавлением поверхности; -

старение; -

отпуск.

Вопрос 8. Мартенситное превращение. Понятие о мартенситном превращении как бездиффузионном, сдвиговом, кооперативном. Основные структурные типы мартенсита.

Мартенситное превращение – один из видов структурных фазовых переходов, при котором изменение взаимного расположения составляющих кристалл атомов (молекул) происходит в результате одновременного относительного смещения (сдвига) соседних атомов на расстоянии, малые по сравнению с межатомным расстоянием.

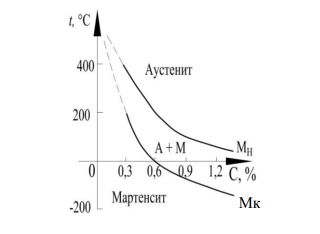

Это превращение происходит при пониженных температурах в определенном интервале между верхней мартенситной линией MН и нижней мартенситной линией МК. При этих температурах диффузия атомов углерода и железа не происходит. Температуры МН и МК снижаются с повышением содержания углерода в стали.

Рисунок 25. Зависимость положения линий МН и МК от содержания углерода в стали

У сталей с С > 0,6% линия МК находится ниже 0°С. При охлаждении в воде комнатной температуры t = 20°С в таких сталях мартенситное превращение А→М до завершения не происходит. Структура этих сталей после закалки состоит из мартенсита и остаточного аустенита.

В условиях отсутствия диффузии атомов железа и углерода мартенситное превращение происходит путём направленного ориентированного сдвига, смещения не отдельных атомов, а целых групп атомов железа в определенном направлении относительно кристаллической решетки аустенита. Характерно, что смещение атомов железа происходит на малые расстояния, меньшие, чем расстояния между атомами железа. Соседние атомы для любого атома в аустените остаются соседями этого же атома и в новой фазе мартенсита.

Мартенсит, образующийся в результате бездиффузионного превращения в стали, является перенасыщенным твёрдым раствором углерода в α-железе.

По микроструктуре мартенсит подразделяется на две разновидности, отличающиеся формой и взаимным расположением кристаллов: пакетный (реечный) и пластинчатый (игольчатый).