ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 193

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1. Орогидрография района работ

1.2 Литолого-стратиграфическая характеристика разреза

2.1 Обоснование точки заложения скважины

2.2 Состояние техники и технологии проводки скважин на месторождении

2.4 Обоснование метода вскрытия продуктивного пласта и расчет конструкции скважины

2.5 Обоснование, выбор и расчет типа профиля и дополнительных стволов

3.1 Обоснование плотности тампонажного раствора и тампонажных материалов

3.2 Расчет обсадных колонн на прочность

3.4 Технологическая оснастка обсадных колонн

2 ТЕХНИЧЕСКАЯ ЧАСТЬ

2.1 Обоснование точки заложения скважины

Глубина скважины Нскв, м определяется по формуле

Нскв = Lкп + hпл + hз , (1)

где Нскв - глубина скважины по вертикали, м;

Lкп - глубина кровли пласта по вертикали, м;

hпл - мощность продуктивного пласта, м;

hз – длина зумпфа (hз=30 м), м.

Нскв = 2810+ 60 + 10=3167 м.

Глубина проектной скважины составляет 3167 метров по вертикали.

2.2 Состояние техники и технологии проводки скважин на месторождении

На Крайнем месторождении бурение осуществляется с помощью буровой установки типа Уралмаш-3000/170ЭУК-1М с электрическим, переменного тока, приводом основных механизмов: буровых насосов, буровой лебедки, ротора [2]. Допускаемая грузоподъемность буровой установки 1700 кН.

Вышка А – образная, секционная, трубная, со встроенным механизмом подъема и опускания и защищенными от атмосферных осадков и ветра верхового рабочего, имеет хорошую устойчивость, обеспечивающую работу без дополнительных оттяжек, просматриваемость и, в сочетании с автоматизированным подъемником верхового рабочего, повышенные удобства в эксплуатации.

Буровой насос – трехцилиндровый поршневой быстроходный, одностороннего действия позволяет вести эффективное бурение в любых условиях. Высокое допускаемое давление, запас мощности, надежность и долговечность – главные достоинства насоса. Рабочая поверхность цилиндровой втулки охлаждается и смазывается, что повышает долговечность ее работы.

Подъемный механизм буровой установки состоит из лебедки, двухскоростной, комбинированной, зубчато-цепной коробки передач и двухскоростного электропривода. Одновальная лебедка отличается простотой конструкции и обслуживания. Для гашения колебаний навиваемого на барабан

каната и равномерной его укладки на лебедке установлено специальное приспособление.

Для приготовления и очистки бурового раствора применяется следующее оборудование:

Уралмаш-3000/170 ЭУК-1М:

- циркуляционная система ЦС3-3000ЭУК-01;

- вибросито KTL-48SS;

- пескоотделитель DSV-10-2;

- илоотделитель ИГ-45М;

- гидроциклон ГЦК-360;

- центрифуга КТ 1448;

- гидромешалка ГДМ-1;

- дегазатор ДВС-2К.

Для приготовления цементного раствора применяется следующее оборудование:

-

цементировочные агрегаты типа ЦА-320 М; -

смесительные машины УС6-30.

Средства контроля и диспетчеризации, механизации и автоматизации технологических процессов представлены в таблице 11.

Таблица 11 - Средства контроля и диспетчеризации, механизации и автоматизации технологических процессов

| Наименование конструктивных узлов | Шифр | Единицы измерения | Количество |

| 1 | 2 | 3 | 4 |

| Указатель уровня в приемной емкости | УП-11М | шт | 1 |

| Счетчик работы талевого каната | СРК-1 | шт | 1 |

| Измеритель крутящего момента ротора | ИМР-2 | шт | 1 |

| Индукционный расходомер бурового раствора | РГР-7 | шт | 2 |

| Индикатор давления (показывающий) | ИДП-1 | шт | 1 |

| Индикатор давления (регистрирующий) | ИДР-1 | шт | 1 |

| Автоматический регулятор нагрузки на долото | АРНД-1 | шт | 1 |

| Гидродинамический тормоз | УТГ-1450 | шт | |

| Автоматический стационарный буровой ключ | АКБ-3М2 | шт | 1 |

| Пульт контроля процесса бурения | ПКБ-2 | шт | 1 |

| Пневмораскрепитель | ПРС-1 | шт | 1 |

| Вспомогательная лебедка | - | шт | 1 |

| Пневматический клиновой захват | ПКР-560 | шт | 1 |

| Консольно-поворотный кран | КПБ-3М | шт | 1 |

| Универсальный отключатель буровой лебедки | ОБЛУ | шт | 1 |

| Монтаж системы диспетчеризации буровых работ | КУБ-1 | шт | 1 |

| Станция геолого-технического контроля (с компьютерным комплексом) | "Разрез-2" | шт | 1 |

| Радиостанция | Маяк | шт | 1 |

2.3 Выделения зон осложнений и интервалов с несовместимыми условиями бурения. Построение и анализ совмещенного графика давлений

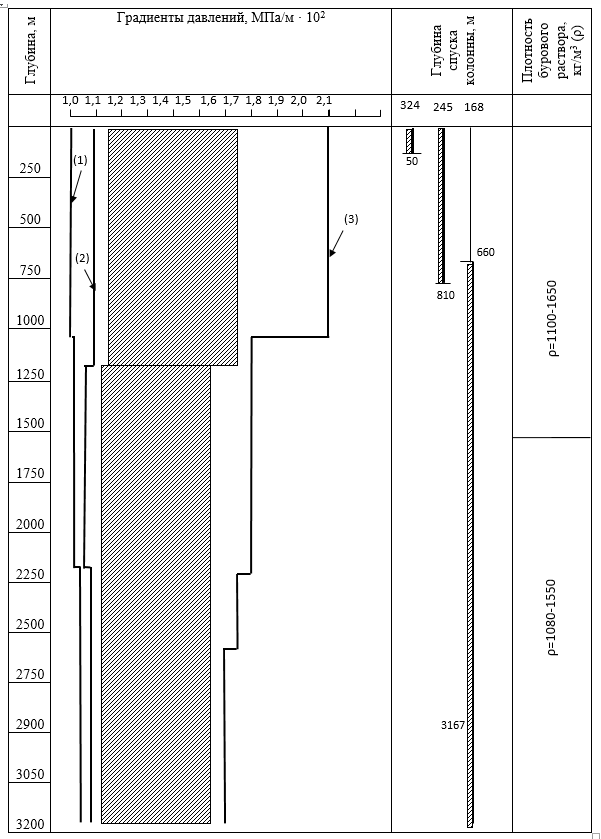

Число обсадных колонн и глубина их спуска зависит от количества интервалов несовместимых по условиям бурения и определяется по графику изменения с глубиной градиентов пластовых давлений grad Pпл, МПа/м, давлений гидроразрыва пород grad Pгр, МПа/м, а также прочности и устойчивости пород grad Pуст, МПа/м, относительной плотности промывочной жидкости , кг/м3 необходимой для разбуривания пород в разных зонах [4]. Градиенты давлений определяются по формулам

grad Рпл = Рпл/Z; (2)

grad Ргр = Ргр/Z; (3)

grad Руст = Руст/Z, (4)

где Руст= Рпл Кр – давление относительной устойчивости породы, МПа;

Кр = 1,05-1,1 – коэффициент резерва;

Z – глубина замера, м.

Пример расчета для интервала 0-450 м

grad Рпл =

;

;grad Ргр =

;

;grad Руст =

.

.Коэффициенты резерва представлены в таблице 14.

Таблица 12 – Коэффициент резерва

| Глубина Z, м | 1200 | ≥ 1200 |

| Кр не более | 1,1 | 1,05 |

Результаты расчетов градиентов давлений заносим в таблицу 13.

Таблица 13 – Результаты расчетов градиентов давлений

, м , м | grad Pпл, (МПа/м) | grad Pгр, (МПа/м) | grad Pуст, (МПа/м) |

| 0-450 | 0,010 | 0,02 | 0,011 |

| 450-1090 | 0,010 | 0,02 | 0,011 |

| 1090-1200 | 0,0101 | 0,017 | 0,011 |

| 1200-2200 | 0,0101 | 0,017 | 0,0106 |

| 2200-2600 | 0,0103 | 0,0165 | 0,0108 |

| 2600-3167 | 0,0103 | 0,016 | 0,0108 |

Аналогично рассчитываются последующие интервалы и строится график совмещенных давлений (рисунок 1).

Число обсадных колонн равно числу зон совместимых условий бурения. Глубину спуска направления принимаем 50 м, по промысловым данным для предотвращения размытия устья.

Глубину спуска кондуктора Lк, м определяем по методике [5] по формуле

(5)

(5)где Ру - ожидаемое максимальное давление на устье во время

нефтепроявления и закрытия устья, МПа;

Рпл - пластовое давление проявляющего горизонта, МПа;

lкр - глубина кровли (по вертикали) проявляющего горизонта, м;

С - градиент гидроразрыва пород в зоне башмака кондуктора.

Ру = Рпл - 10-5 · ρн · lкр, (6)

где ρн – плотность флюида (нефти), кг/м3.

Ру = 29 – 10-5 ·800·2810 = 6,5 МПа;

м.

м.

(1) - график изменения градиентов пластовых давлений (grad Pпл)

(2) - график изменения градиентов устойчивости пород (grad Pуст)

(3) - график изменения градиентов давлений гидроразрыва (grad Pгр)

Рисунок 1 – Совмещенный график изменения градиентов давлений

Минимальная длина кондуктора для возможности горных пород под башмаком выдерживать давление возникающее при проявлениях и закрытом устье скважины составляет 645 м. В интервале Люлинворской свиты находятся пластичные глины, глубина залегания 540-760 м. Поэтому глубина спуска кондуктора должна быть не менее 50 м ниже этого интервала и принимается 810 м.

Направление и кондуктор цементируются до устья. Эксплуатационная колонна спускается на глубину 3167 м и цементируется на 150 м выше башмака кондуктора в соответствии с правилами [6].