Файл: Нормирование точности и контроль деталей сборочной единицы.docx

Добавлен: 05.12.2023

Просмотров: 229

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1=1 при перегрузке до 150%, когда толчки и вибрации умеренные;

К2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса. Для жесткой конструкции К2=1;

К3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1.

Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности

[1, табл. 3.10].

Получили посадку

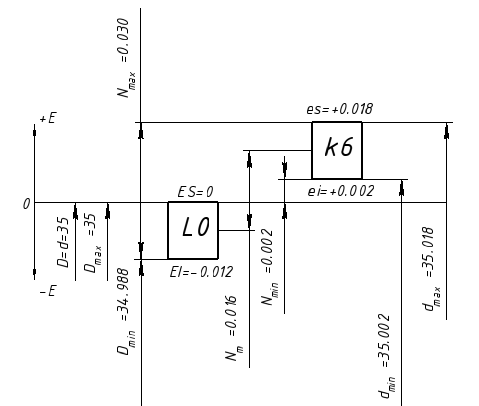

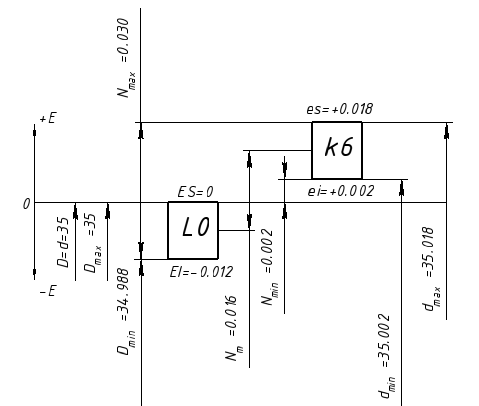

По ГОСТ 25346 ei=+0,002 мм, IT=0,016 мм, es=ei+IT=0,002+0,016=0,018 мм.

Окончательно имеем:

Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки [1, табл. 3.11].

Получили посадку

Получили посадку

По ГОСТ 25346 EI=+0,004 мм, ES = -0.004мм.

Окончательно имеем:

Построим схемы расположения интервалов допусков.

Геометрические параметры посадки

Внутреннее кольцо подшипника:

Вал:

Максимальный натяг:

Минимальный натяг:

Средневероятный натяг:

Схема расположения интервалов допусков внутреннего кольца подшипника и вала.

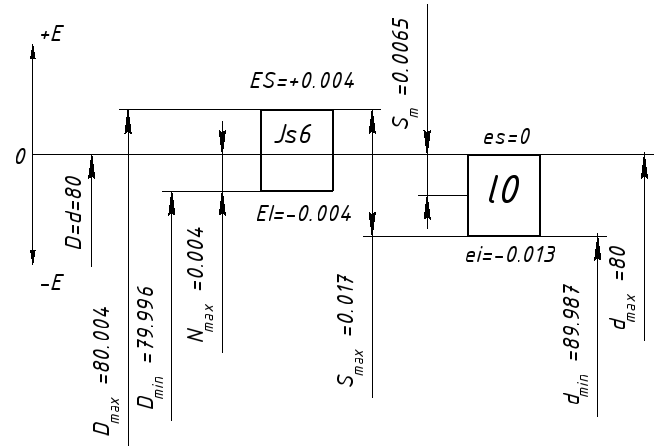

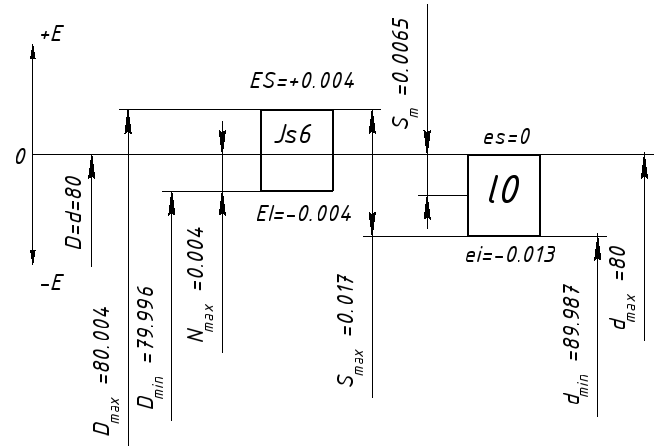

Геометрические параметры посадки

Отверстие корпуса:

Внешнее кольцо подшипника:

Максимальный зазор:

Максимальный натяг:

Средневероятный натяг(зазор):

Результат со знаком минус будет означать, что среднее значение для посадки соответствует .

.

Схема расположения интервалов допусков внешнего кольца подшипника и отверстия.

Назначим параметры шероховатости поверхностей сопрягаемых деталей [1, табл. В4]:

Допуски круглости, профиля продольного сечения и торцового биения определим по табл. [1, табл. 3.12]:

Допуск торцевого биения заплечиков вала:

Определим размеры галтелей, заплечика и фаски по табл. [1, табл. 3.13]:

Определим размеры канавки по табл. [1, табл. 3.13]:

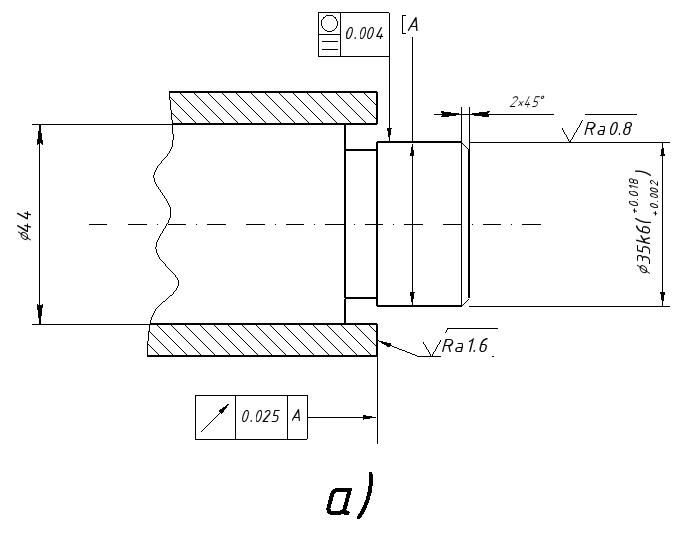

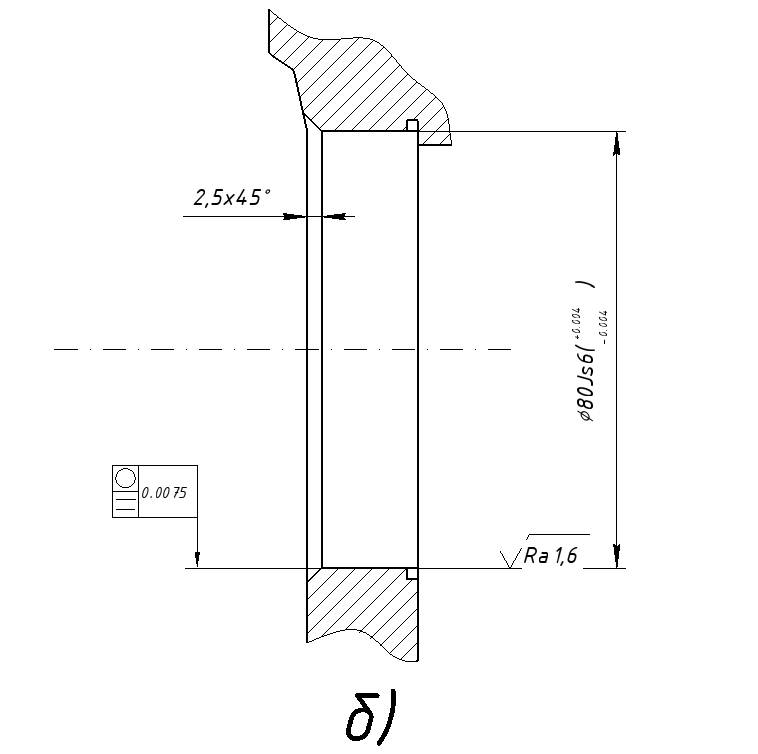

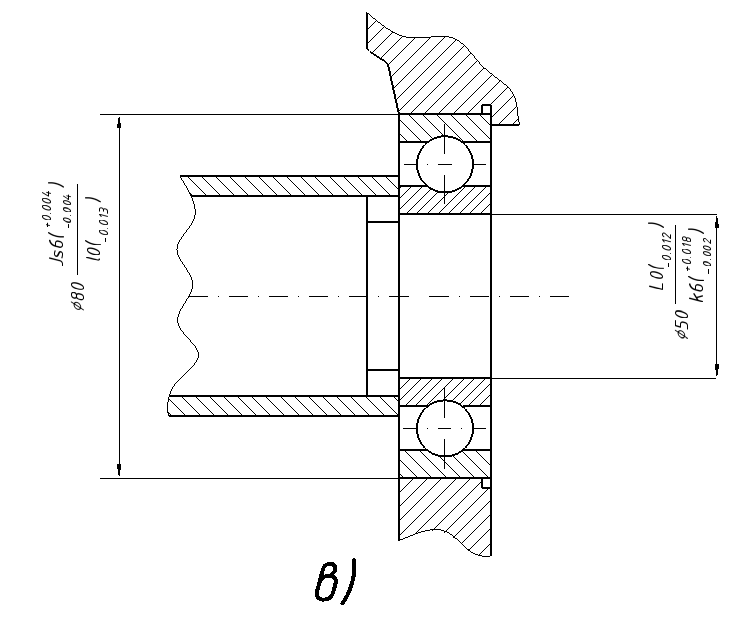

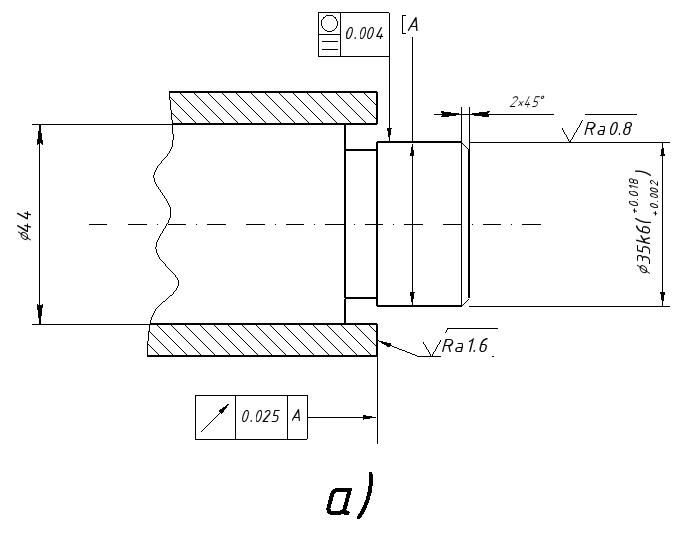

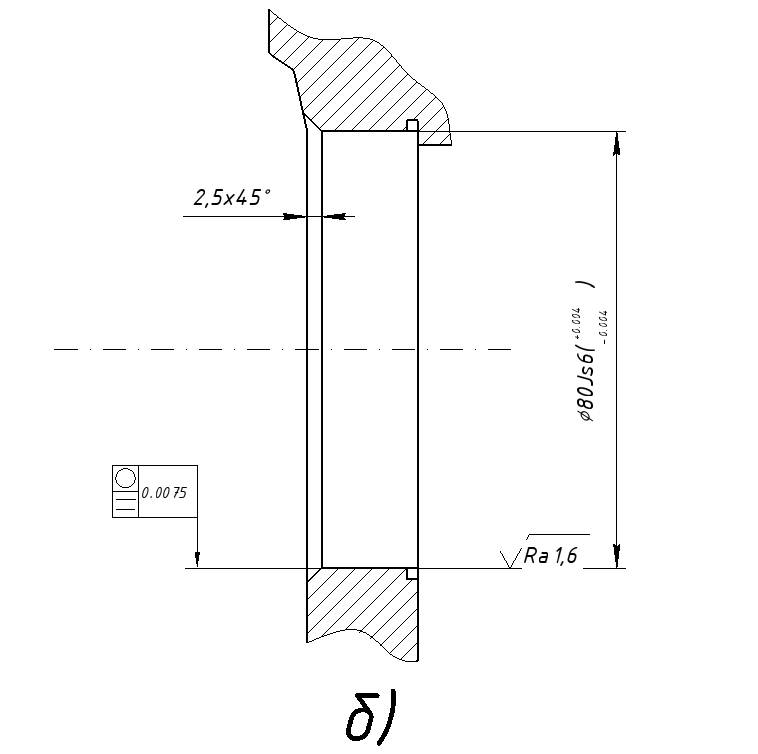

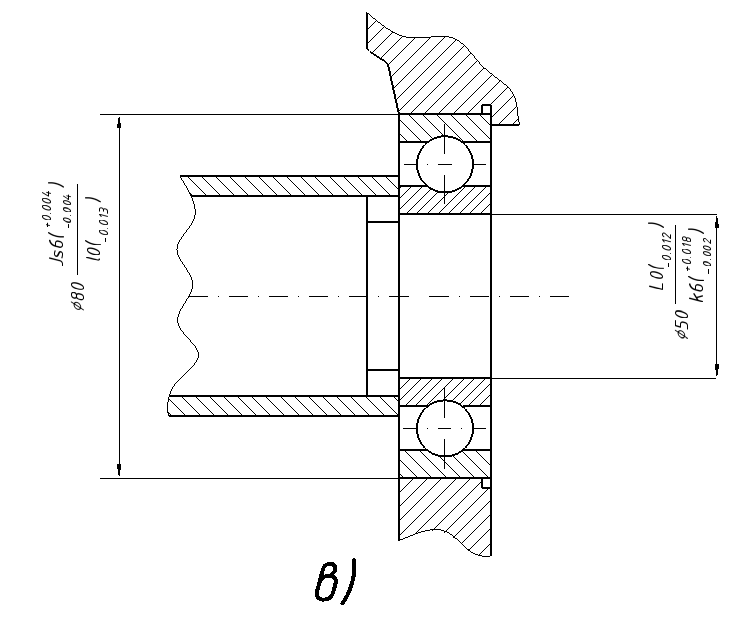

Фрагменты рабочих чертежей:

Фрагменты рабочих чертежей:

а – вала; б – корпуса; в – подшипниковый узел в сборе.

2.1. Нормирование точности метрической резьбы

2.1. Нормирование точности метрической резьбы

Карта исходных данных

Задание. Назначить посадку для резьбового соединения M12; построить схемы расположения полей допусков болта и гайки относительно номинального профиля метрической резьбы. Рассчитать предельные характеристики назначенной резьбовой посадки по среднему диаметру. Рассчитать приведенный средний диаметр и сделать заключение о годности резьбы.

Решение.

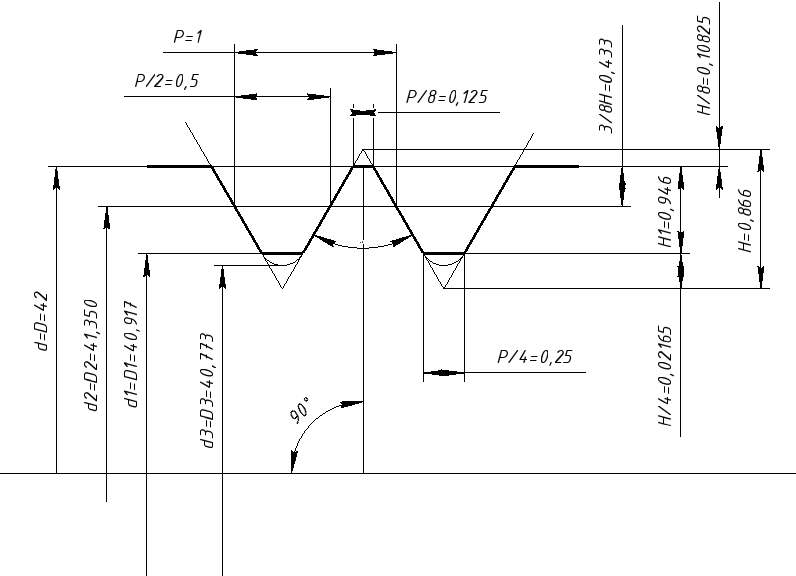

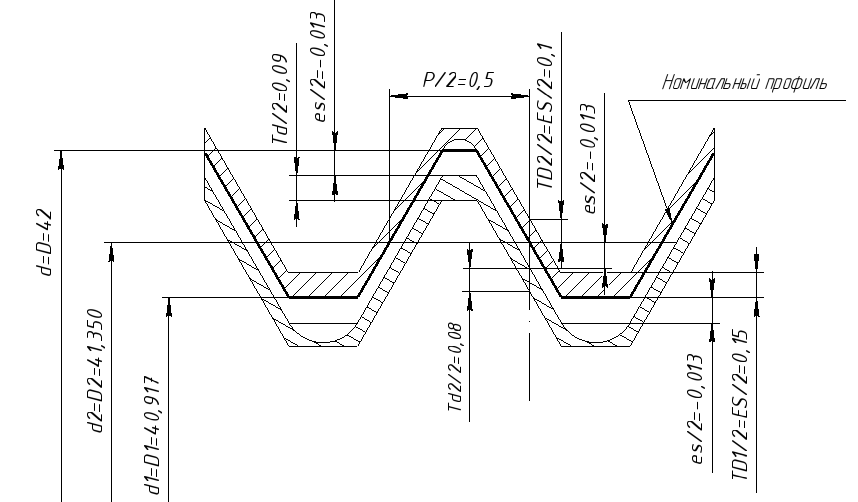

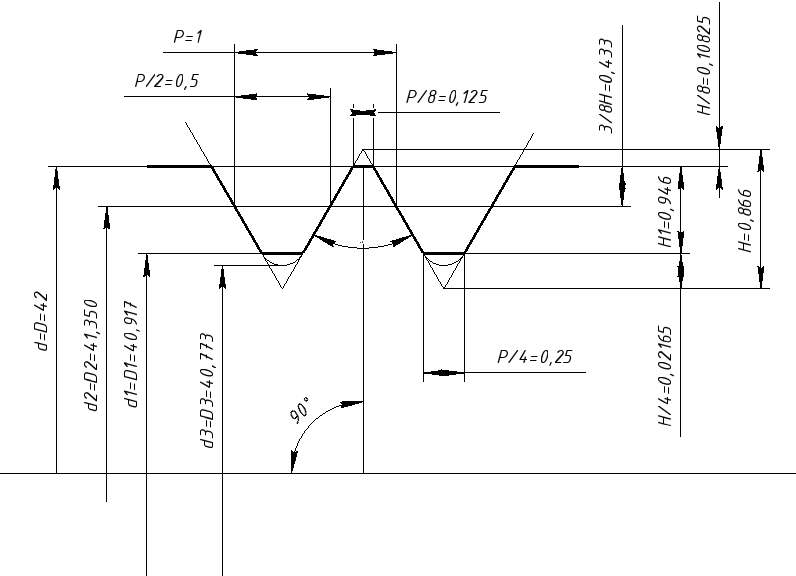

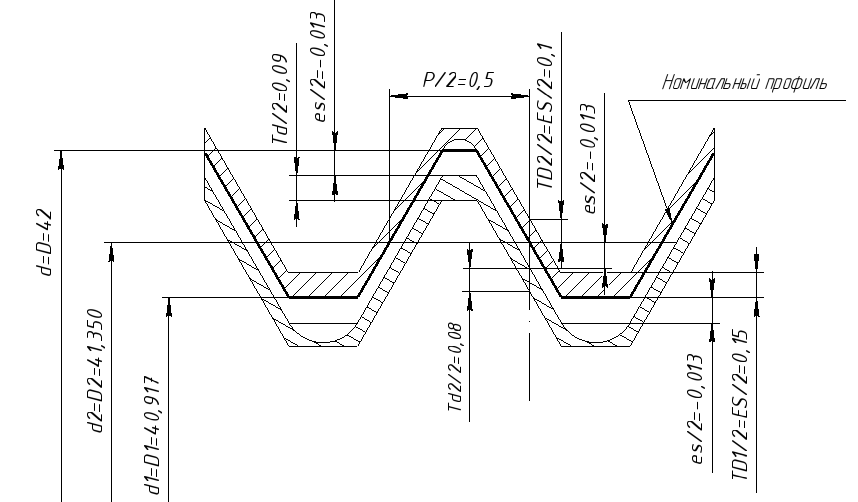

Резьба метрическая, номинальный диаметр D = d = 42 мм, ряд предпочтительности диаметров — первый (табл. 4.6), шаг p = 1 мм мелкий; резьба однозаходная n = 1, цилиндрическая, правая (по умолчанию), длина свинчивания длинная.

По ГОСТ 24705 (табл. 4.8) определяем основные размеры профиля резьбы в зависимости от шага:

Рис. 14. Профиль метрической резьбы

Рис. 14. Профиль метрической резьбы

Принимаем средний класс точности, который получил наибольшее применение для крепёжных деталей (резьбы общего назначения). По таблице 4.8, учитывая, что задана длинная длина свинчивания, выбираем предпочтительные поля допусков: для резьбы болта — 7g6g; для резьбы гайки — 7Н.

Определяем по таблицам 4.9–4.12 числовые значения допусков и отклонений и заносим в таблицу:

Обозначим резьбу соединения (посадки) болта и гайки с учетом назначенных полей допусков:

• М42х1-7H/7g6g-L — резьбовое соединение;

• М42x1-7H-L — резьба внутренняя (гайка);

• М42x1-7g6g-L — резьба наружная (болт).

Рассчитаем предельные характеристики назначенной резьбовой посадки по среднему диаметру:

Рассчитаем предельные характеристики назначенной резьбовой посадки по среднему диаметру:

=

=  –

–  = ES – ei = 200-(-186) = 386 мкм;

= ES – ei = 200-(-186) = 386 мкм;

=

=  –

–  = EI – es = 0 – (–26) = 26 мкм;

= EI – es = 0 – (–26) = 26 мкм;

=

=  –

–  = 386 – 26 = 360 мкм.

= 386 – 26 = 360 мкм.

Расположение полей допусков по профилю резьбы болта 7g6g и гайки 7H представлено на рисунке:

Расположение интервалов допусков по профилю резьбы болта 6g и гайки 7Н

Рассчитаем приведённый средний диаметр резьбы

Погрешность наклона боковой стороны половины угла профиля:

=

= =(|+8|+|+25|)/2=16,5 мин.

=(|+8|+|+25|)/2=16,5 мин.

Диаметральная компенсация погрешностей половины угла профиля :

:

=

=  = 0,36 × 1 × 16,5 = 5,94 мкм ≈ 6 мкм.

= 0,36 × 1 × 16,5 = 5,94 мкм ≈ 6 мкм.

Диаметральная компенсация погрешностей по шагу :

:

=

=  = 1,732 × 30 = 51,96 мкм ≈ 52 мкм;

= 1,732 × 30 = 51,96 мкм ≈ 52 мкм;

= 41,2 + (0,006+0,052) = 42,258 мм.

= 41,2 + (0,006+0,052) = 42,258 мм.

К2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса. Для жесткой конструкции К2=1;

К3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1.

Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности

[1, табл. 3.10].

Получили посадку

По ГОСТ 25346 ei=+0,002 мм, IT=0,016 мм, es=ei+IT=0,002+0,016=0,018 мм.

Окончательно имеем:

Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки [1, табл. 3.11].

Получили посадку

Получили посадку

По ГОСТ 25346 EI=+0,004 мм, ES = -0.004мм.

Окончательно имеем:

Построим схемы расположения интервалов допусков.

Геометрические параметры посадки

Внутреннее кольцо подшипника:

Вал:

Максимальный натяг:

Минимальный натяг:

Средневероятный натяг:

Схема расположения интервалов допусков внутреннего кольца подшипника и вала.

Геометрические параметры посадки

Отверстие корпуса:

Внешнее кольцо подшипника:

Максимальный зазор:

Максимальный натяг:

Средневероятный натяг(зазор):

Результат со знаком минус будет означать, что среднее значение для посадки соответствует

.

.

Схема расположения интервалов допусков внешнего кольца подшипника и отверстия.

Назначим параметры шероховатости поверхностей сопрягаемых деталей [1, табл. В4]:

-

для вала мкм, принимаем

мкм, принимаем  мкм

мкм -

для отверстия мкм, принимаем

мкм, принимаем  мкм, учитывая выполнение отверстия по квалитету 6 и рекомендации таблицы В3 [1];

мкм, учитывая выполнение отверстия по квалитету 6 и рекомендации таблицы В3 [1]; -

для торцов заплечиков мкм;

мкм;

Допуски круглости, профиля продольного сечения и торцового биения определим по табл. [1, табл. 3.12]:

-

для вала: мкм;

мкм; -

для отверстия: мкм;

мкм;

Допуск торцевого биения заплечиков вала:

-

мкм.

мкм.

Определим размеры галтелей, заплечика и фаски по табл. [1, табл. 3.13]:

-

Радиус галтели на валу: мм;

мм; -

Высота заплечика: 4,5 мм; -

Фаска С: 2,5 мм.

Фаска С: 2,5 мм.

Определим размеры канавки по табл. [1, табл. 3.13]:

-

Глубина - 0,4 мм; -

Ширина на валу (в) – 3,2 мм; -

Ширина в корпусе (в) – 4,0 мм; -

Диаметр буртика – 44 мм.

Фрагменты рабочих чертежей:

Фрагменты рабочих чертежей:а – вала; б – корпуса; в – подшипниковый узел в сборе.

2.1. Нормирование точности метрической резьбы

2.1. Нормирование точности метрической резьбыКарта исходных данных

| Наименования исходных данных | Значения исходных данных | ||

| Условное обозначение резьбы | M42х1 | ||

| Номер позиции по чертежу | 2 | ||

| Наименование деталей, входящих в соединение | Резная гайка 2 | ||

| Длина свинчивания | длинная | ||

| Действительный средний диаметр  , мм , мм | 40,88 | ||

| Накопленная погрешность шага  , мкм , мкм | 30 | ||

| Погрешности угла профиля, мин | /2пр | +8 | |

| /2лев | +25 | ||

Задание. Назначить посадку для резьбового соединения M12; построить схемы расположения полей допусков болта и гайки относительно номинального профиля метрической резьбы. Рассчитать предельные характеристики назначенной резьбовой посадки по среднему диаметру. Рассчитать приведенный средний диаметр и сделать заключение о годности резьбы.

Решение.

Резьба метрическая, номинальный диаметр D = d = 42 мм, ряд предпочтительности диаметров — первый (табл. 4.6), шаг p = 1 мм мелкий; резьба однозаходная n = 1, цилиндрическая, правая (по умолчанию), длина свинчивания длинная.

По ГОСТ 24705 (табл. 4.8) определяем основные размеры профиля резьбы в зависимости от шага:

-

наружный диаметр резьбы d = D = 42 мм; -

внутренний диаметр =

=  = 40,917 мм;

= 40,917 мм; -

средний диаметр =

=  = 41,350 мм;

= 41,350 мм; -

диаметр по дну впадин = 40,773 мм;

= 40,773 мм; -

теоретическая высота витка = 0,866 ×

= 0,866 ×  = 0,866 × 1= 0,866 мм;

= 0,866 × 1= 0,866 мм; -

рабочая высота витка = 0,541 ×

= 0,541 ×  = 0,541 × 1 = 0,541 мм;

= 0,541 × 1 = 0,541 мм;

Рис. 14. Профиль метрической резьбы

Рис. 14. Профиль метрической резьбыПринимаем средний класс точности, который получил наибольшее применение для крепёжных деталей (резьбы общего назначения). По таблице 4.8, учитывая, что задана длинная длина свинчивания, выбираем предпочтительные поля допусков: для резьбы болта — 7g6g; для резьбы гайки — 7Н.

Определяем по таблицам 4.9–4.12 числовые значения допусков и отклонений и заносим в таблицу:

| Номиналь-ный размер, мм | Обозначе-ние поля допуска | Величина допуска Т, мкм | es, ES, мкм | Наибольший предельный размер, мм | ei, EI, мкм | Наименьший предельный размер, мм |

| d = 42 | 6g | 180 | -26 | 41,974 | -206 | 41,794 |

| d2 = 41,350 | 7g | 160 | -26 | 41,324 | -186 | 41,164 |

| d1 = 40,917 | g | — | -26 | 40,891 | — | — |

| D = 42 | H | — | — | — | 0 | 42 |

| D2 = 41,350 | 7H | 200 | +200 | 41,550 | 0 | 41,350 |

| D1 = 40,917 | 7H | 300 | +300 | 41,217 | 0 | 40,917 |

Обозначим резьбу соединения (посадки) болта и гайки с учетом назначенных полей допусков:

• М42х1-7H/7g6g-L — резьбовое соединение;

• М42x1-7H-L — резьба внутренняя (гайка);

• М42x1-7g6g-L — резьба наружная (болт).

Рассчитаем предельные характеристики назначенной резьбовой посадки по среднему диаметру:

Рассчитаем предельные характеристики назначенной резьбовой посадки по среднему диаметру: =

=  –

–  = ES – ei = 200-(-186) = 386 мкм;

= ES – ei = 200-(-186) = 386 мкм;  =

=  –

–  = EI – es = 0 – (–26) = 26 мкм;

= EI – es = 0 – (–26) = 26 мкм;  =

=  –

–  = 386 – 26 = 360 мкм.

= 386 – 26 = 360 мкм.Расположение полей допусков по профилю резьбы болта 7g6g и гайки 7H представлено на рисунке:

Расположение интервалов допусков по профилю резьбы болта 6g и гайки 7Н

Рассчитаем приведённый средний диаметр резьбы

Погрешность наклона боковой стороны половины угла профиля:

=

= =(|+8|+|+25|)/2=16,5 мин.

=(|+8|+|+25|)/2=16,5 мин. Диаметральная компенсация погрешностей половины угла профиля

:

: =

=  = 0,36 × 1 × 16,5 = 5,94 мкм ≈ 6 мкм.

= 0,36 × 1 × 16,5 = 5,94 мкм ≈ 6 мкм.Диаметральная компенсация погрешностей по шагу

:

: =

=  = 1,732 × 30 = 51,96 мкм ≈ 52 мкм;

= 1,732 × 30 = 51,96 мкм ≈ 52 мкм;

= 41,2 + (0,006+0,052) = 42,258 мм.

= 41,2 + (0,006+0,052) = 42,258 мм.