Файл: Ремонт с применением сварки монорельса консольнокозлового крана.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 136

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(1)

(1)

где Сэ – эквивалент углерода, %;

- содержание углерода, %;

- содержание углерода, %; - содержание магния, %;

- содержание магния, %; - содержание никеля, %;

- содержание никеля, %; - содержание хрома, %;

- содержание хрома, %; - содержание молибдена, %;

- содержание молибдена, %; - содержание ванадия, %.

- содержание ванадия, %.Стали у которых Сэ = 0,2...0,45%, хорошо свариваются, не требуют предварительного подогрева и последующей термообработки.

Исходя из вышеперечисленных расчетов делаем вывод,что сталь 09Г2С обладает хорошей свариваемостью, не требуется предварительного подогрева и последующей термообработки.

1.4 Обоснование выбора способа сварки

Выбор способа сварки зависят от следующих факторов:

-толщины свариваемого материала;

-протяжённости сварных швов;

-требований к качеству выпускаемой продукции;

-химического состава металла;

-предусматриваемой производительности;

-трудоемкости в работе.

Для ремонта с применением сварки монорельса консольно-козлового крана выбираем ручную дуговую сварку. Выбор обусловлен тем, что данный вид сварки позволяет производить работы в труднодоступных местах, а так же применять оборудование небольших размеров при этом имея хорошие технические характеристики для произведения работ, что и необходимо для ремонта данной конструкции.

Сущность процесса: дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту, вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва.[5]

Ручная дуговая сварка имеет ряд преимуществ:

- возможность сварки в любых пространственных положениях;

- возможность сварки в местах с ограниченным доступом;

- сравнительно быстрый переход от одного свариваемого материала к другому;

- возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

- простота и транспортабельность сварочного оборудования.

1.5 Выбор сварочных материалов

Все электроды, применяемые для ручной сварки, должны удовлетворять следующим основным требованиям:

- обеспечивать получение наплавленного металла требуемого химического состава и механических свойств;

- обеспечивать получение швов, стойких против горячих трещин, не склонных к холодным трещинам, плотных и беспористых;

- обеспечивать хорошие технологические свойства;

- обеспечивать высокую производительность сварки;

- не содержать по возможности в составе покрытия дорогостоящих

дефицитных материалов;

- не оказывать вредного влияния на рабочих.

Для ремонта с применением сварки монорельса консольно-козлового кранаиспользуем электроды марки УОНИ 13/55типа Э-50АГОСТ 9467-75, которые удовлетворяют всем выше перечисленным требованиям.

Электроды УОНИ-13/55 с основным покрытием предназначены для ручной электродуговой сварки особо ответственных конструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей,требующих повышенных характеристик по пластичности и ударной вязкости сварного шва, работающих при знакопеременных нагрузках и отрицательных температурах до -50 °С. Обладают стабильными техническими характеристиками.

Стержень электрода – проволока марки Св-08А ГОСТ 2246-70.[23]

При использовании УОНИ-13/55, металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода.

Общая характеристика электродов включает в себя следующие параметры:

-покрытие сварочных электродов: основное;

-коэффициент наплавки, г/А•ч: 9;

-производительность наплавки электродов (для диаметра 4,0 мм), кг/ч: 1,4;

-расход электродов на 1 кг наплавленного металла, кг: 1,7.

Химический состав наплавленного металла указан в таблице 4, механические свойства наплавленного металла указаны в таблице 5.

Таблица 4. Химический состав наплавленного металла, %

| C | Mn | Si | S | P |

| 0,09 | 0,83 | 0,42 | 0,022 | 0,024 |

Таблица 5. Механические свойства наплавленного металла

| Временное сопротивление разрыву, МПа | Предел текучести, МПа | Относительное удлинение, % | Ударная вязкость, Дж/см2 |

| 490 | 410 | 29 | 127 |

Расшифровка обозначенияэлектродов

где Э50А-тип сварочного электрода (для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50кгс/мм2.

УОНИ 13/55 - марка сварочных электродов.

У-сварка углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60кгс/мм2 (условное обозначение назначения сварочного электрода по ГОСТ 9466-75).

Д - с толстым покрытием (условное обозначение по ГОСТ 9466-75), при 1,45

Е514-группа индексов, указывающих характеристики наплавленного металла и металла шва.

Б -основное покрытие (условное обозначение по ГОСТ 9466-75).

2-сварка во всех пространственных положениях, кроме вертикального сверху вниз (условное обозначение по ГОСТ 9466-75).

0-сварка постоянным током обратной полярности (условное обозначение по ГОСТ 9466-75).

1.6 Выбор режима сварки

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества.

Параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода указаны в таблице 6.

Параметры режима сварки влияют на форму, и размеры шва. Чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. [7]

При ручной дуговой сварке основными параметрами режима являются:

- диаметр электрода, dэл, мм.

- сила сварочного тока, Iсв, А.

- напряжение на дуге, Uд, В.

- скорость сварки, Vсв, м/ч.

Дополнительными параметрами режима являются:

- род тока.

- полярность тока (при постоянном токе).

Таблица 6.Параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода

| Толщина заготовки | 0,5 | 1-2 | 3-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электродов | 1 | 1,5-2 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока | 10-20 | 30-45 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Согласно технологической карте (Приложение А) выбираем диаметр электродов dэ=4 мм.

Величину сварочного можно подсчитать, пользуясь формулой:

(2)

(2) где Iсв-сила сварочного тока

dэ-диаметр электрода

Напряжение регулируется в пределах 22 ÷ 28 В

Скорость сварки рассчитываем для следующих сварочных швов: С7, С8, Н1, Т3

Скорость перемещения дуги (скорость сварки) следует определять по формуле:

(3)

(3)где Vсв-скорость сварки

Lн – коэффициент наплавки, г/А час; (9,0)

γ – плотность наплавленного металла за данный проход, г/см3 (7,8 г/см3 – для стали);

Iсв- сила сварочного тока, А;

Fн-площадь поперечного сечения наплавленного металла, мм2, рассчитывается по формуле:

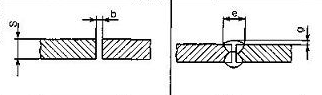

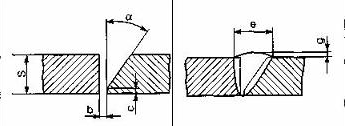

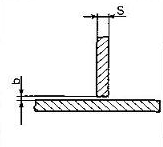

Для С7;

(4)

(4)гдеS-Толщина металла, мм

b-зазор, мм

g-усиление шва, мм

e-ширина шва,мм

Для С8;

(5)

(5)где S-Толщина металла, мм

b-зазор, мм

c-притупление кромок, мм

α-угол разделки кромок

g-усиление шва, мм

e-ширина шва, мм

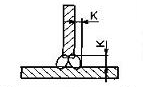

Для Н1;

(6)

(6)где К- катет шва

К = 0,4S + 2 мм

где S- толщина металла

С катетом 5 мм.

С катетом 8 мм.

Для Т3;

(7)

(7)где К-катет шва

Рассчитываем скорость сварки:

Для С7;

Для С8;

Для Н1;

С катетом 5 мм.

С катетом 8 мм.

Для Т3;

Результаты расчета режима сварки заносятся в таблицу 7.

Таблица 7. Режимы сварки

| Вид шва | Режимы сварки | |||

| dэл, мм | Iсв, А | Uд, В | Vсв, м/ч | |

| С7 | 4 | 176 | 24 | 5,37 м/ч |

| С8 | 4 | 176 | 24 | 7,52 м/ч |

| Н1 с катетом шва 5 мм | 4 | 176 | 24 | 81 м/ч |

| Н1 с катетом шва 5 мм | 4 | 176 | 24 | 50,7 м/ч |

| Т3 | 4 | 176 | 24 | 2,5 м/ч |