Файл: Объем информации, получаемой административноуправленческим аппаратом промышленного предприятия, так велик, что для качественного управления необходимо широкое использование современных средств автоматизации.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 55

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

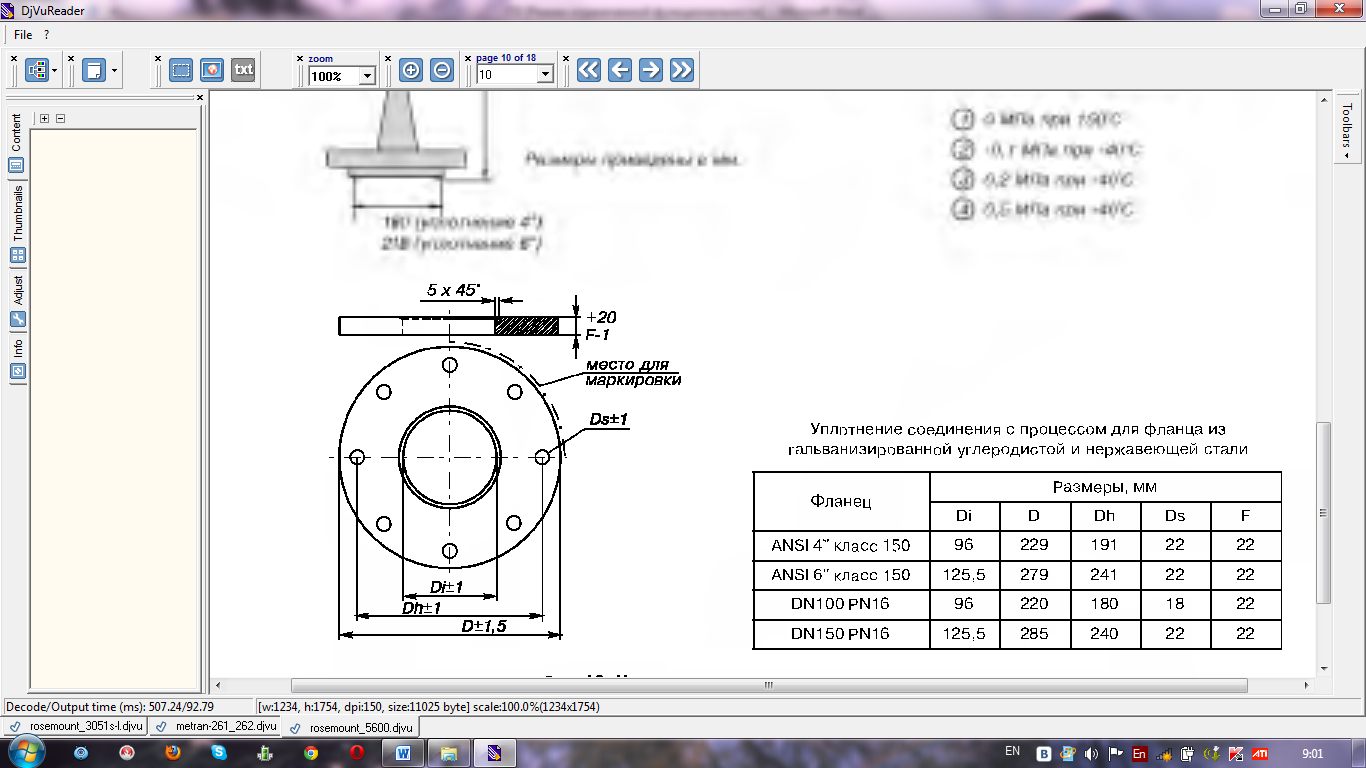

Рисунок 10 – Уровнемер с уплотнением соединения

Пневматический регулирующий клапан

Исполнительные устройства должны быть установлены в местах, доступных для обслуживания и осмотра. Должен быть обеспечен легкий доступ к исполнительным устройствам и предусмотрена возможность проведения их настройки и разборки на месте установки. Направление движения потока рабочей среды должно совпадать с направлением стрелки, нанесенной на корпусе регулирующего органа перед монтажом.

Монтаж должен осуществляться таким образом, чтобы прямые участки трубопровода до и после исполнительного устройства имели длину не менее 120 мм. При монтаже с обводной линией исполнительные устройства должны быть установлены на главном трубопроводе.

Контроллер Simatic 55 микропроцессорный предназначен для:

- многоканального измерения уровня однофазных жидкостей совместно с датчиками уровня;

- многоканального измерения уровней раздела сред многофазных жидкостей ;

- измерения давления внутри

- измерения температуры контролируемых жидкостей ;

- многоканального измерения температуры контролируемых жидкостей совместно с датчиками температуры;

- измерения различных технологических параметров (давление, температура и т.п.) при подключении датчиков сторонних производителей, имеющих стандартный выходной токовый сигнал;

-одновременного регулирования по двум параметрам, измеряемым подключенными к прибору датчиками со стандартным токовым выходом;

-управления дискретными исполнительными механизмами (задвижки, пускатели и т.п.);

- формирования стандартных токовых сигналов для выдачи на устройства регистрации (самописцы);

С использованием микропроцессорных модульных распределительных устройств повышаются гибкость и достраеваемость системы. Все системные функции – операторский интерфейс, контроль, сбор данных и регулирование – выполняются различными модулями. Коммуникационная связь объединяет все устройства таким образом, что обеспечивается полная централизация одним операторским пунктом.

Для получения информации имеется операторский центр, обеспечивающий вызов информации на обзорный, групповой и детальный дисплей и формирование документов с помощью печатающего устройства. С помощью клавиатуры можно просто конфигурировать систему управления, осуществлять настройку контуров регулирования. Встроенная система диагностики позволяет быстро определить состояние оборудования, обрыв в цепи. Так же с помощью клавиатуры можно изменять задание регуляторам и управлять непосредственно клапанами и технологическим оборудованием. Структура системы предусматривает возможность дальнейшего ее расширения при появлении новых требований.

Регулирование процесса осуществляется 16 функциональными дискетными элементами МК (модулирующие блоки управления). Каждый МБУ может выполнять функции регулирования арифметических расчетов и логических операций. Пользователь может конфигурировать МБУ так, чтобы он работал по любым из 39 алгоритмов (ПИ, ПИД, соотношение, запаздывание, суммирование и т. д.). Эти алгоритмы предварительно определены и записаны в полупроводниковое запоминающее устройство. Пользователь должен лишь выбрать нужный алгоритм и задать нужное значение показателей (точки задания, пределы регулирования и т. д.). Такой выбор и процесс ввода данных называется конфигурацией и осуществляется с помощью клавиатуры операторской станции.

2.6 Наладка и эксплуатация средств автоматизации

Термоэлектрический преобразователь Метран- 271

При эксплуатации необходимо:

- произвести внешний осмотр, проверить соответствие габаритных размеров, данных паспортной таблички, маркировку полярности;

- выдержать термопреобразователь после распаковки в холодное время года при температуре окружающего воздуха (25±10) 0С и относительной влажности от 30 до 80 % в течение 1 часа. С корпуса соединительной головки снять крышку;

- проверить целостность чувствительного элемента омметром, при наличии обрыва заменить термоэлектрическую вставку (термопарный кабель) на новую;

- проверить сопротивление изоляции между чувствительным элементом и защитной арматурой;

- закоротить между собой термоэлектроды чувствительного элемента, зажимы мегаомметра подключить к защитной арматуре и к закороченным термоэлектродам;

- установить крышку на место;

- установить термопреобразователь в посадочное гнездо на объекте;

- через кабельный ввод термопреобразователя протянуть компенсационные провода и подключить к контактам корпуса соединительной головки с соблюдением полярности;

- ввод термопреобразователя в эксплуатацию и снятие их с эксплуатации должны производиться после сброса давления в зоне их установки

Диапазон измерения от -40 до 1000° С

Во время эксплуатации корпус соединительной головки ТП не должен подвергаться протиранию, чистке на месте установкиили воздействию вентилируемой струи воздуха с частицами пыли.

Перед включением ТП убедиться в соответствии их установки и монтажа указаниям. Подключить питание к ТП. Через 30 мин, после включения электропитания убедиться в наличии выходного сигнала с помощью миллиамперметра постоянного тока, подключенного вразрыв цепи внешней нагрузки.

Для задания и контроля измеряемой температуры при определении, например, основной погрешности допускается применять средства задания и контролятемпературы.

Межповерочной интервал–не более 1 года.

Операции поверки.

При проведении поверки следует соблюдать следующие условия:

- температура окружающего воздуха, °С; (20±5)

- относительная влажность окружающего воздуха, % 30–80;

- атмосферное давление, кПа 84,0–106,7;

- напряжение питания согласно п.1.2.7;

- сопротивление нагрузки по п.1.2.8.

Поверяемые термопреобразователи и используемые средства поверки

должны быть защищены от вибраций и ударов, а также от внешних электрических полей.

Перед поверкой необходимо выдержать термопреобразователи при

температуре окружающего воздуха (20±5) °С не менее 2ч.

Средства поверки подготавливают к работе в соответствии с эксплуатационной документацией.

Проведение поверки:

Внешний осмотр

При проведении внешнего осмотра термопреобразователя проверяют отсутствие механических повреждений, препятствующих его применению, правильность маркировки, крепление ПНП внутри корпуса соединительной головки термопреобразователя. При наличии дефектов, несоответствия комплектности, маркировки, определяют возможность дальнейшего применения термопреобразователя.

Опробование

Для проверки работоспособности поверяемого ТП его помещают в термостат (печь) с температурой, соответствующей любой точке диапазона измеренияТП, и убеждаются в наличии выходного токового сигнала, который должен бытьв диапазоне изменения выходного сигнала. Затем ТП извлекают из термостата(печи). Выходной сигнал ТП при этом должен измениться вслед за изменениемизмеряемой температуры.

Проверка сопротивления изоляции ТП

Для проверки используют мегаомметр с номинальным рабочим напряжением 100 В. Подключают один из зажимов мегаомметра к закороченным между собой выходным контактам термопреобразователя, а другой–к металлической защитной арматуре. По истечении 1 мин или через меньшеевремя, за которое показания средств измерения практически установятся, производят отсчет показаний, определяющих электрическое сопротивление изоляции. Электрическое сопротивление изоляции должно быть не менее 100 МОм.

Многозонный термопреобразователь ТХА Метран-261

Диапазон температур свыше 700 до 800°С

Калибровка проводится аналогично с термопреобразователем ТХА Метран -271

Интелектуальный датчик давления Метран -100

Перед включением датчиков убедитесь в соответствии их установки и монтажауказаниям, изложенным в руководстве.

Подключите питание к датчику.Через 0,5 мин после включения электрического питания проверьте и, принеобходимости, установите значение выходного сигнала, соответствующее нижнемупредельному значению измеряемого параметра.

Установка начального значения выходного сигнала датчиков должна производиться после подачи и сброса избыточного давления, составляющего

50-100% верхнего предела измерений избыточного давления.

Установка начального значения выходного сигнала у остальных датчиков должнапроизводиться после подачи и сброса измеряемого параметра, составляющего 80-100%верхнего предела измерений.

Контроль значений выходного сигнала проводится согласно методическимуказаниям по поверке МИ 4212-012-2001.

Датчики Метран-100-ДД выдерживают воздействие односторонней перегрузки рабочим избыточным давлением в равной мере как со стороны плюсовой, так и минусовой камер. В отдельных случаях односторонняя перегрузка рабочим избыточным давлением может привести к некоторым изменениям нормированных характеристик датчика.

Поэтому после перегрузки следует провести проверку выходного сигнала

соответствующего параметра и при необходимости провести корректировку выходного сигнала в соответствии с указаниями.

Перед корректировкой выходного сигнала датчик рекомендуется подвергнуть перегрузке со стороны плюсовой камеры давлением, где предельно допускаемое рабочее избыточное давление.

Подстройку «нуля» и установку значения выходных сигналов датчиков

необходимо производить с соблюдением Правил ведения огневых работ во

взрывоопасных зонах.

Для исключения случаев возникновения односторонних перегрузок в процессе эксплуатации датчиков разности давлений необходимо строго соблюдать определенную последовательность операций при включении датчика в работу, при продувке рабочих камер и сливе конденсата.

Ультразвуковой уровнемер Rosemount 3100

После установки и включения уровнемера, выбора единиц измерений, на

дисплее прибора отобразится значение уровня, который прибор примет за

уровень поверхности жидкости. Это рассчитываемая микропроцессором

разность значений стандартного (заводского) нижней опорной точкии измеренного расстояния до поверхности жидкости.