Добавлен: 06.02.2019

Просмотров: 15969

Скачиваний: 9

191

3.1.5. Особенности деградации керамики в ходе длительной анодной поляризации

Большинство деградационных испытаний керамических материалов проводили в

расплаве с КО 1.8 (920–935

о

С), насыщенном по глинозему (табл. 5). Оценки интеграль-

ной скорости коррозии, приведенные в таблице, выполнены на основании аналитиче-

ских данных о содержании олова в расплаве и полученном алюминии. С учетом высо-

кой летучести соединений олова, имеющей место, в том числе, и при анодной поляри-

зации керамических анодов [687], эти величины следует рассматривать лишь как при-

ближенную оценку снизу. На это, в частности, указывает и различие в величинах ско-

рости износа, оцененных по данным аналитического определения Sn и по изменению

геометрических размеров анода в ходе долговременных экспериментов (образцы 4, 6 в

табл. 5). Тем не менее, в условиях постоянства геометрии измерительной ячейки и по-

стоянства условий газообмена оценка по аналитическим данным может служить срав-

нительной характеристикой скорости деградации материала в разных расплавах и при

различных условиях электролиза. В табл. 5 представлены также толщины поверхност-

ных слоев керамики, претерпевших те или иные деградационные изменения, установ-

ленные по результатам электронно-микроскопического исследования. Подробно эти

величины обсуждаются ниже.

Варьирование условий ресурсных испытаний в широких пределах не приводит к

существенному изменению уровня загрязнения алюминия и скорости деградации кера-

мики. Как в ходе 10–12 часовых испытаний (при массе расплава 2.1кг), так и в ходе

100-часовых испытаний (при массе расплава 13–14 кг), концентрация олова в расплаве

достигает стационарного значения в течение первых 1–2 часов и затем остается при-

близительно постоянной (рис. 147). Следует отметить, что определяемые величины

концентраций олова в расплаве очень малы, и точность их определений невелика. Ко-

лебания в стационарных значениях 30–60 ppm между экспериментами, проводимыми с

большим интервалом по времени, могут объясняться изменением настроек рентгеноф-

люоресцентного анализатора. Наблюдаемая стационарная концентрация хорошо согла-

суется с остаточной, найденной в ходе химических тестов на летучесть в таком же рас-

плаве (рис. 128). С учетом замедленности стадии восстановления оловосодержащих

частиц в расплаве (см. выше) можно предположить, что скорость поступление олова в

расплав превышает скорость связывания его из расплава в металлический алюминий. В

этих условиях концентрация олова в расплаве определяется его максимальной раство-

римостью и поэтому практически не изменяется при варьировании таких условий элек-

тролиза, как качество керамики, плотность тока и т.д. По этим же самым причинам и

количество олова в алюминии изменяется не очень значительно.

192

Табл. 5. Условия и результаты ресурсных испытаний деградационной устойчивости материалов на

основе диоксида олова.

Обра-

зец

Плотность,

г/см

3

,

открытая

пористость,

%

КО,

темпера-

тура,

o

C

Время,

ч

Плотность

тока, A/см

2

,

выход по

току, %

Sn в

Al,

мас.%

Sn в

рас-

плаве,

ppm

Толщина

слоя

вымыва-

ния ме-

ди, мкм

Толщина

слоя внут-

ренней

деграда-

ции, мкм

Скорость

корро-

зии,

мм/год

1 6,1

13%

1.8

920

o

C

12 0,53

65%

0,26 61 550

230

8,8

2 6.29

7%

1.8

920

o

C

24 0.52

48%

0.07 31 1250

200

4.7

3 6.1

13%

1.8

920

o

C

64 0.42

45%

1.6

1

— 1750 450-750 —

4 6.1

9%

1.8

920

o

C

100 0.50

54%

0.19 60 500-2200

500-1000

60-200

5

4 (15

2

)

5 6.8

0,2%

1.8

920

o

C

10 0.53

44%

0.055 37

60

60

1.7

6 6,7

1%

1.8

920

o

C

100 0,5

55%

0,34 60 500-1000

500-1000

до 150

5

6 (17

2

)

7

3

6.5

0,5%

1.8

920

o

C

12 0.53

49%

0.035 39

70

70

1.6

8 6.4

9%

1.3

750

o

C

12 0.53

60%

0.70 32 полное разрушение

материала

16.1

9 6.8

0.2%

1.3

750

o

C

10 0.43

51%

0.14 106 —

600

5

9.6

10 6.4

9%

2.3

970

o

C

12 0,48

53%

0,33 25 50 менее 20

6,57

11 6.3

7.3%

1.8 (10%

KF)

860

o

C

12 0.53

51%

0.10 39 1500

310

4.35

12 6,26

2%

1.8

920

o

C

12 0,67

68%

0,17 29 450

70

8,4

13 6,4

9%

1.8

920

o

C

12 0,25

43%

0,15 33 330

70

4,0

14 6,4

9%

1.8

920

o

C

12 0,97

40%

0,15 25 470

420

4,9

15 6,4

9%

1.8

920

o

C

7.5 1,48

34%

0,7 67 960

830 28,1

16 6,4

9%

1.8

920

o

C

12 0,45

44%

0,42 82 550

120

9,5

17

4

5,8

17,4%

1.8

920

o

C

12 0,49

63%

0,25 22 900

320

5,6

1

Величина значительно завышена, так как в ходе электролиза произошло касание анода металлическим алюминием

2

Скорость коррозии оценена на основании уменьшения геометрических размеров анода в ходе испытаний.

3

Керамика 90 мас.% SnO

2

+ 5 мас.% CuO + 5 мас.% Sb

2

O

3

4

Шамотированный образец керамики.

5

Область ярко выраженной коррозии

0

20

40

60

80

100

0

10

20

30

40

50

60

70

80

90

100

c(SnO

2

),

ppm

t, час

а

0

2

4

6

8

10

0

10

20

30

40

c(S

nO

2

),

p

pm

t, час

б

Рис. 147. Изменение концентрации олова в расплаве, в ходе 100-часовых ресурсных испыта-

ний (а) (обр. 4) и 10-часовых испытаний высокоплотной керамики (б) (обр. 5).

193

Было проведено большое число экспериментов по варьированию геометрической

конфигурации измерительной ячейки (с введением различных видов полупроницаемых

мембран и т.п.), с целью затруднить конвекционный и диффузионный транспорт олово-

содержащих частиц от анода к катоду и, тем самым, снизить уровень загрязнения алю-

миния по олову. Однако, снижения уровня загрязнения алюминия оловом во всех этих

экспериментах зафиксировано не было, что еще раз подтвердило корректность сделан-

ных ранее выводов о замедленности электрохимической стадии перехода олова из рас-

плава в алюминий. Избыток соединений олова, попадающий в расплав, удаляется из

системы благодаря высокой летучести его соединений. Наличие соединений олова в

составе налета, образующегося при конденсации из газовой фазы над уровнем расплава

на элементах электролизера, было подтверждено рентгенографически.

Анализ микроструктуры керамики после испытаний позволил выявить, помимо

очевидного процесса растворения керамики в расплаве, три основных деградационных

процесса:

1) пропитывание керамики расплавом;

2) вымывание спекающей добавки CuO, сопровождающееся изменением цвета

материала в сторону осветления;

3) межзереную коррозию керамики, приводящую к росту пористости в припо-

верхностных слоях и ухудшению механических свойств материала.

Керамика с высокой открытой пористостью (

ρ < 6.5 г/см

3

) за время краткосроч-

ных ресурсных испытаний пропитывается расплавом на глубину в несколько милли-

метров. В ходе 100-часовых испытаний расплав проникает на всю глубину керамиче-

ского бруска сечением 15х15 мм. Одновременно в ходе электролиза происходит удале-

ние меди из поверхностных слоев керамики (вымывание медьсодержащих включений)

на глубину до 2.5 мм (рис. 148). Фронт вымывания меди имеет четкий ступенчатый ха-

рактер. В поверхностных слоях керамики медь отсутствует в пределах чувствительно-

сти метода локального микроанализа. Нужно отметить, что если бы удаление медьсо-

держащих фаз происходило исключительно вследствие химического растворения (кон-

тролируемого скоростью диффузии медьсодержащих компонентов в расплаве, запол-

няющем поры), то фронт вымывания был бы более плавным, и его положение коррели-

ровало бы с глубиной пропитывания керамики расплавом. Однако для большинства ис-

пытанных материалов глубина пропитывания расплавом значительно превышает тол-

щину слоя обеднения по меди, исключение составляют высокоплотные образцы 5 и 7 в

табл. 5, испытывавшиеся 10–12 часов. Для них незначительная открытая пористость

194

сделала невозможным быстрое пропитывание керамики расплавом и тем самым значи-

тельно снизила и скорость остальных деградационных процессов.

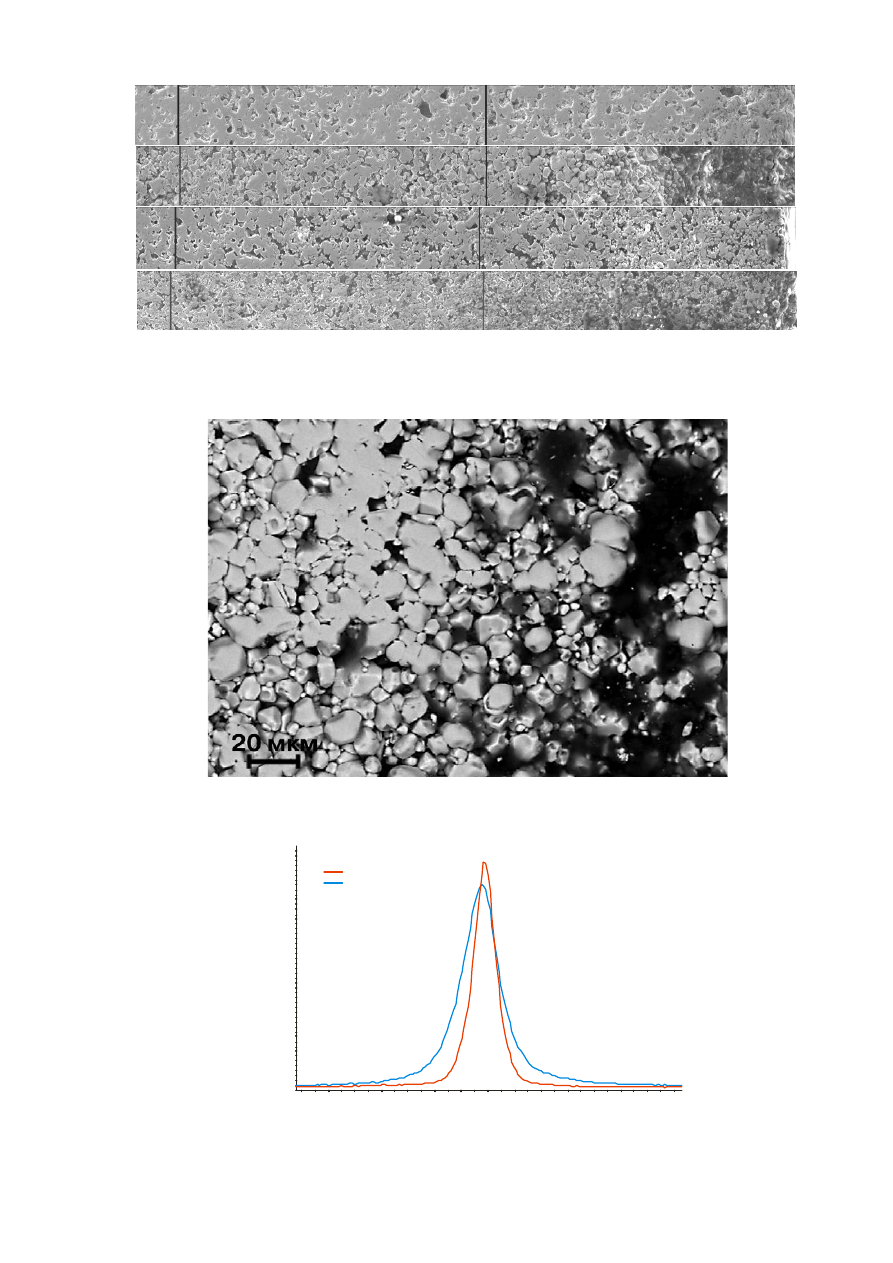

Анализ панорамных электронно-микроскопических изображений (рис. 149) сви-

детельствует о существенном изменении микроструктуры керамики, увеличении коли-

чества и объема пор. Тонкий поверхностный слой толщиной 50–200 мкм подвергается

наиболее существенной деградации (рис. 150). В этом слое наблюдаются однозначные

признаки разрушения межзеренных контактов (межзеренная деградация), фиксируется

четкая огранка кристаллитов диоксида олова, а так же есть признаки выкрашивания

при полировке. Кроме того, в поверхностном слое отмечен существенный рост разме-

ров зерен диоксида олова (следствие рекристаллизации): рентгенодифрактометриче-

ское исследование поверхностных слоев анода позволило установить существенное

уменьшение полуширин пиков SnO

2

(рис. 151). По данным рентгенофазового анализа, в

порах керамики, после ресурсных испытаний в расплаве с КО 1.8 содержится значи-

тельное количество криолита и оксида алюминия, тогда как хиолит Na

5

Al

3

F

14

, который

является основным компонентом застывшего расплава, отсутствует. В то же время при

анодной поляризации неизбежно локальное уменьшение КО расплава в приэлектрод-

ном слое, вследствие которого доля хиолита должна была бы, напротив, оказаться зна-

чительной. Неожиданной является также кристаллизация в порах анода глинозема, по-

скольку этот компонент быстро расходуется в процессе электролиза. Нужно отметить,

что небольшие количества глинозема удается обнаружить различными методами на по-

верхности керамических образцов после их продолжительной экспозиции в парах

криолит-глиноземного расплава. Эти факты можно объяснить лишь химическим об-

менным взаимодействием между фторидом алюминия (и алюмофторидными комплек-

сами) и диоксидом олова, с образованием оксида алюминия и газообразного или рас-

творенного в расплаве фторида олова (SnF

4

).

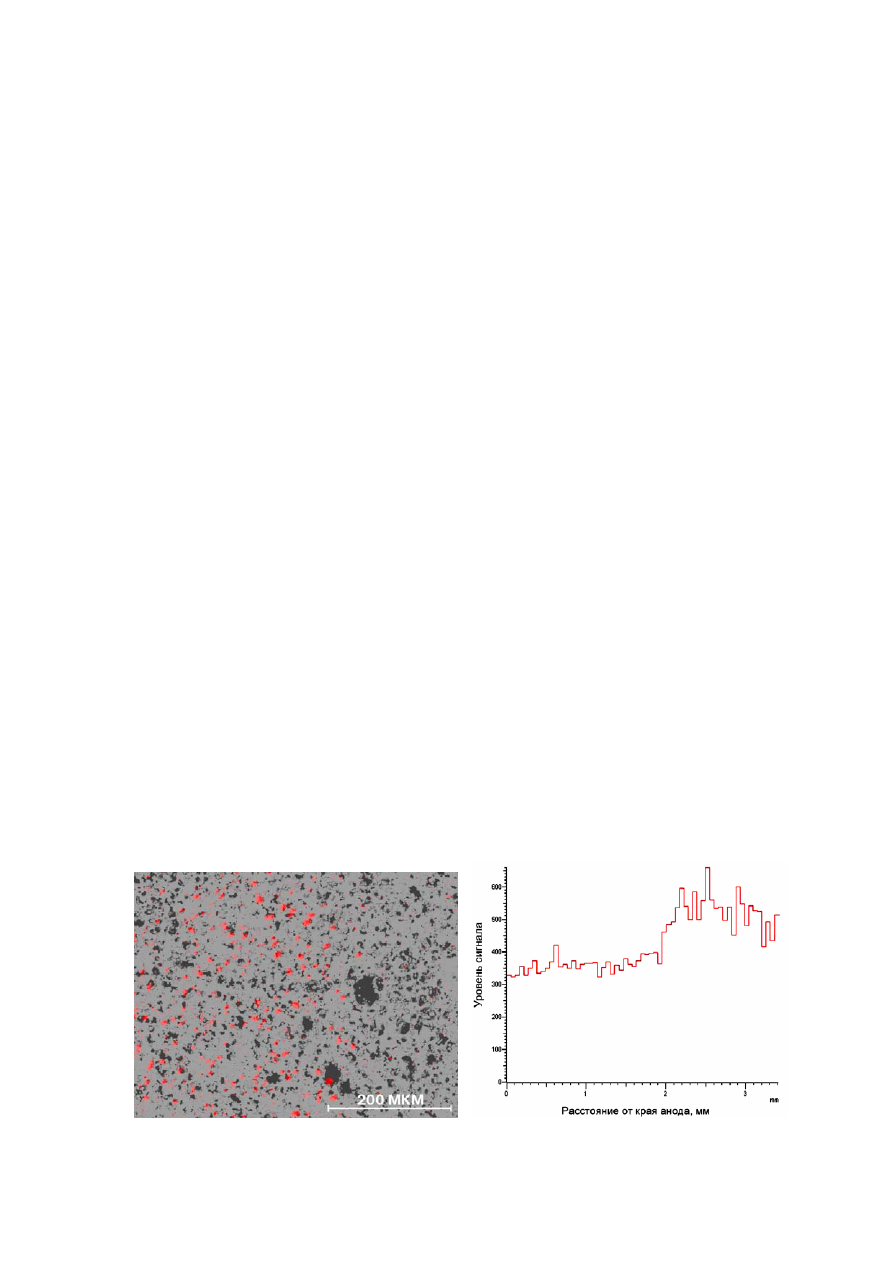

а

б

Рис. 148. Электронно-микроскопическое изображение анода в области фронта вымы-

вания меди (обр. 4) после 100-часовых ресурсных испытаний и карта распределения

меди (красный цвет) (а). Профиль содержания меди по глубине (б).

195

a

б

в

г

Рис. 149. Панорамные изображения микроструктуры исходной керамики (а) и не-

скольких керамических анодов (б–в) после 100-часовых ресурсных испытаний (обр. 4).

Край образца справа. Черные вертикальные линии отвечают расстояниям от края 0.5

и 1 мм.

Рис. 150. Электронно-микроскопическое изображение края анода (обр. 4) после 100-

часовых ресурсных испытаний в области выраженной деградации.

2

θ,

град.

33.2

33.4

33.6

33.8

34.0

34.2

34.4

0.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0

80.0

90.0

О

тно

си

те

л

ьная

ин

т

е

н

сив

н

о

с

ть

, %

внешняя поверхность

внутренняя поверхность

Рис. 151. Пик (101) фазы SnO

2

на рентгенограмме пробы, отобранной с внешней по-

верхности керамики после ресурсных испытаний (обр. 4) (красная кривая) и на глу-

бине 8–10 мм от поверхности (черная кривая).