Добавлен: 06.02.2019

Просмотров: 15975

Скачиваний: 9

196

Количественный анализ площади пор (обр. 4) позволяет выделить в продегради-

ровавшем слое три области (рис. 152). Область выраженной коррозии толщиной до

200 мкм характеризуется очень высокой пористостью (до 40%) и практически полным

разрушением межзеренных областей. В более протяженной области незначительной

коррозии наблюдается частичное разрушение межзеренных контактов, небольшое уве-

личение размера пор (пористость возрастает до ~10%). Процесс вымывания медьсо-

держащих включения также приводит к незначительному (на 1–3%) увеличению изме-

ряемой пористости, и область обеднения по меди без существенного изменения порис-

тости формирует третью зону. Аналогичные области могут быть идентифицированы и

для анодов после краткосрочных испытаний, однако в этом случае их протяженность

невелика и точное определение границ между зонами затруднено.

Отсутствие открытой пористости для высокоплотной керамики (обр. 5, 7) препят-

ствует проникновению расплава в объем анода и снижает скорость вымыванию медь-

содержащих включений. Фактически в исследованном интервале времен глубина про-

никновения расплава (и вымывания меди) определяется размером области внутренней

деградации (увеличенной пористости) керамики, которая в этих экспериментах не пре-

вышала 60 мкм (рис. 153). В ходе краткосрочных испытаний высокая плотность исход-

ной керамики обеспечила существенное снижение скорости деградации материала (и

уровня загрязнения алюминия оловом). Тем не менее, более продолжительные испыта-

ния (обр. 6), проведенные на высокоплотной керамике, не позволили получить обнаде-

живающих результатов как по уровню загрязнения алюминия оловом, так и с точки

зрения деградационного разрушения материала. Толщины деградационных слоев, по-

лученные из анализа электронно-микроскопических данных, были сопоставимы с вели-

чинами, обнаруженными для менее плотной керамики (обр. 4).

Рис. 152. Зависимость пористости керамики в поверхностных слоях анода после ре-

сурсных 100-часовых испытаний (обр. 4) от расстояния от края.

197

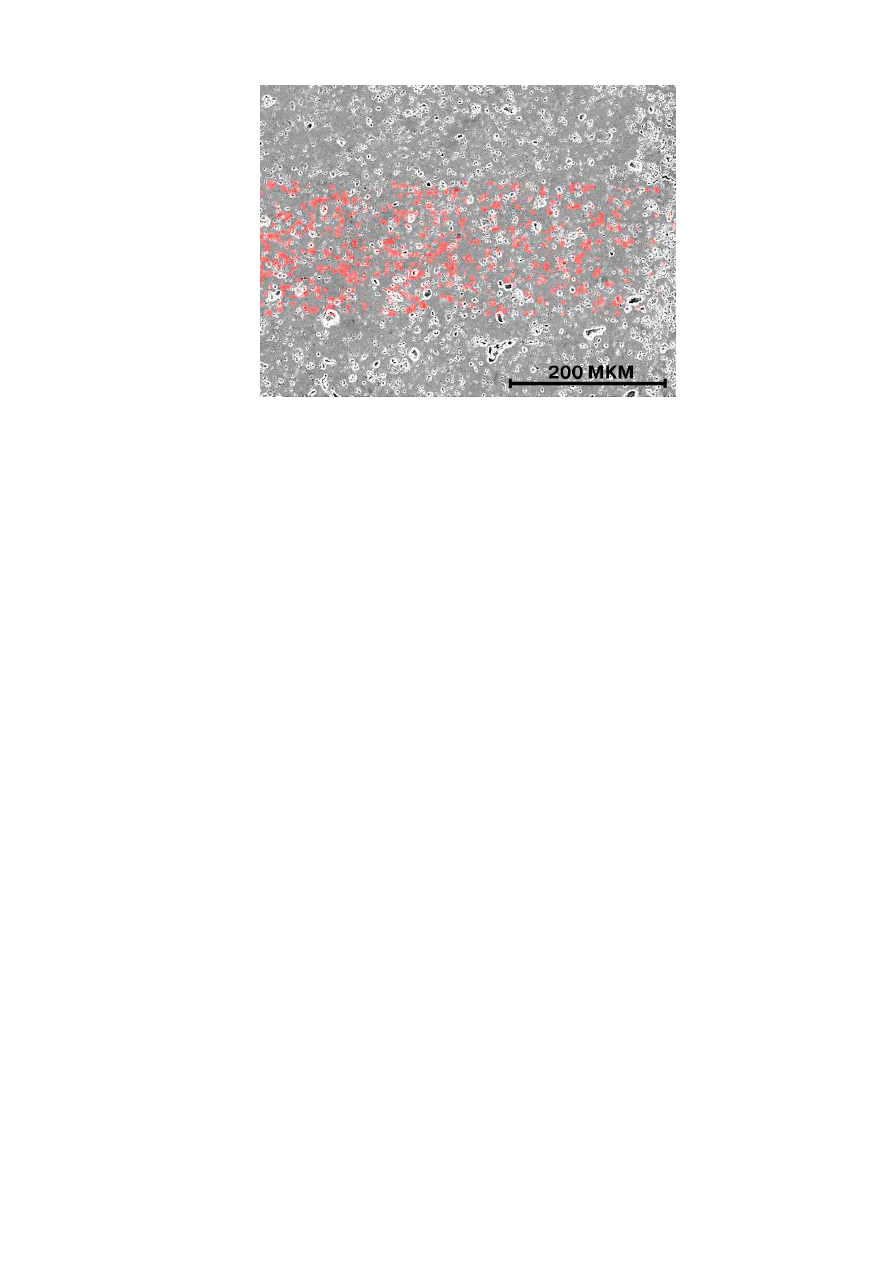

Рис. 153. Электронно-микроскопическое изображение края анода из высокоплотной

керамики (обр. 5) после 10-часовых ресурсных испытаний и карта распределения меди

(красный цвет).

Остановимся подробнее на том как варьирование различных параметров электро-

лиза влияет на скорость деградационных процессов в материале анода.

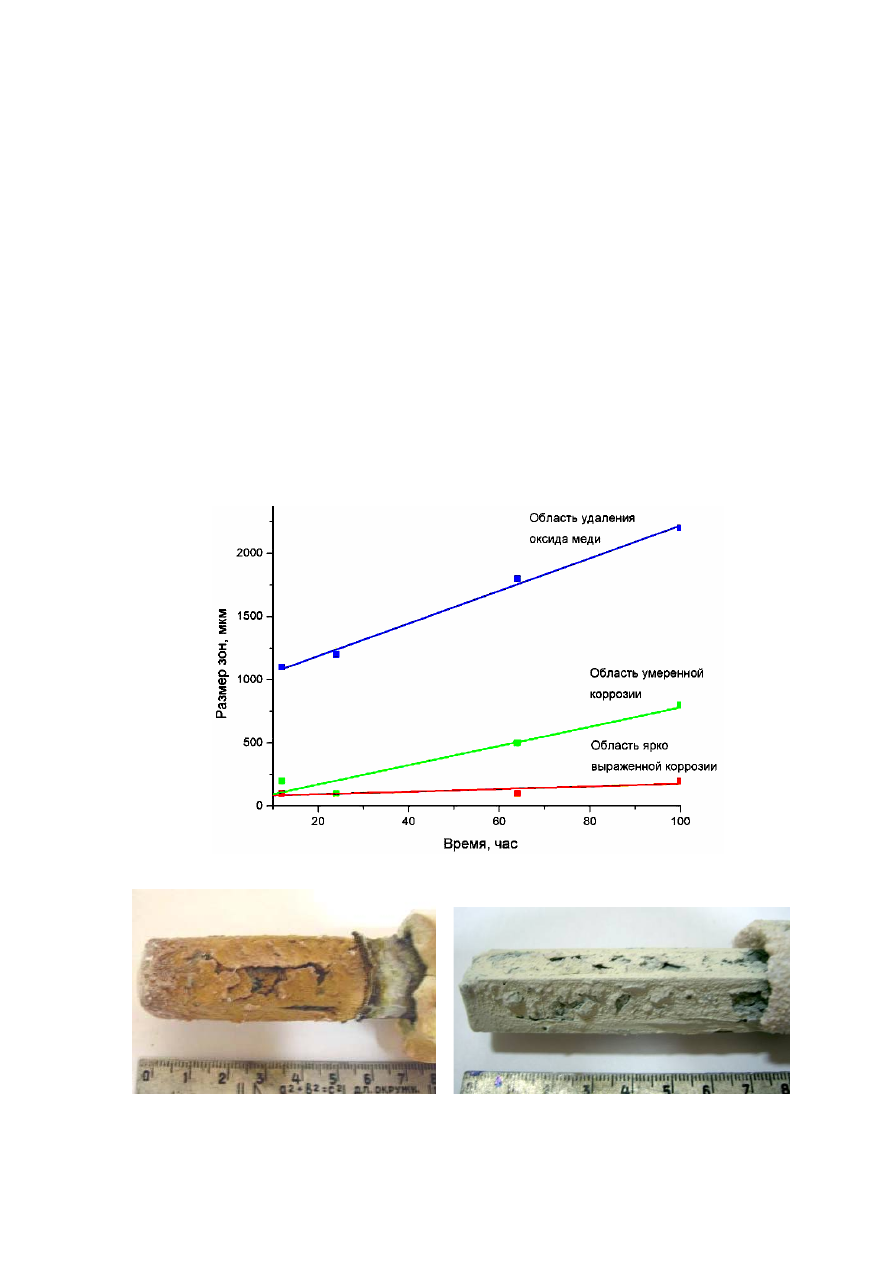

При увеличении продолжительности электролиза (обр. 1–4), происходит зако-

номерное увеличение глубины деградации (рис. 154). Уменьшение линейных размеров

анодов в ходе 100-часовых испытаний отвечает линейной скорости коррозии 15–

17 мм/год, что хорошо согласуется с результатами, представленными в [670]

(20 мм/год). Толщина области вымывания меди и зона умеренной коррозии растет зна-

чительно быстрее (со скоростью ~130 и ~76 мм/год, соответственно). Движение фронта

ярко выраженной коррозии вглубь материала происходит значительно медленнее

(~26 мм/год) и толщина этой области возрастает лишь незначительно (~10 мм/год). Зна-

чительная линейная скорость разрушения керамики, в условиях незначительного роста

толщины зоны выраженной деградации объясняется, вероятно, полным выкрашивани-

ем и осыпанием кристаллитов олова с поверхности анода по мере разрушения межзе-

ренных контактов в ходе деградации. С этим, вероятно, связана и выраженная шерохо-

ватость («бархатистость») поверхности керамики после длительных испытаний в рас-

плаве. Во всех проведенных длительных экспериментах не удалось обнаружить при-

знаков снижения скорости внутренней деградации керамических анодов. Несмотря на

то, что в ходе проведенных испытаний в расплаве с КО 1.8 выраженных признаков ме-

ханического разрушения обнаружено не было, существенный риск такого разрушения

по мере развития деградационных процессов в ходе длительной эксплуатации анода

сохраняется. Также очевидно, что процесс селективного растворения межзеренных

границ приводит к существенному увеличению скорости износа анода и уровня загряз-

нения получаемого алюминия оловом.

198

С учетом резкого снижения растворимость диоксида олова в расплаве при

уменьшении КО [671], можно было бы ожидать, что снижение температуры и КО

должно приводить к значительному снижению скорости деградации материала. Однако

переход к низкотемпературному расплаву (обр. 8, 9) приводит к катастрофическому

разрушению керамики. Она претерпевает полное механическое разрушение, наблюда-

ется растрескивание и отслаивание поверхностных слоев анода (рис. 155). На поверх-

ности анода формируется желто-оранжевый слой переосажденного диоксида олова,

имеющий дендритную структуру (рис. 156). Электронно-микроскопическое исследова-

ние показывает, что межзеренные области полностью разрушены на очень большую

глубину. Для высокоплотной керамики толщина зоны катастрофической деградации

после 10-часового электролиза составляет около 6 мм (рис. 157), а для керамики с вы-

сокой открытой пористостью разрушение происходит на всю глубину анода, что делает

невозможным даже изготовление шлифа для электронной микроскопии.

Рис. 154. Зависимость размеров деградационных зон от времени электролиза (обр. 1–4)

a

б

Рис. 155. Внешний вид анодов из керамики с высокой (обр. 8) (a) и низкой (обр. 9) (b)

пористостью после ресурсных испытании в расплаве с КО 1.3.

199

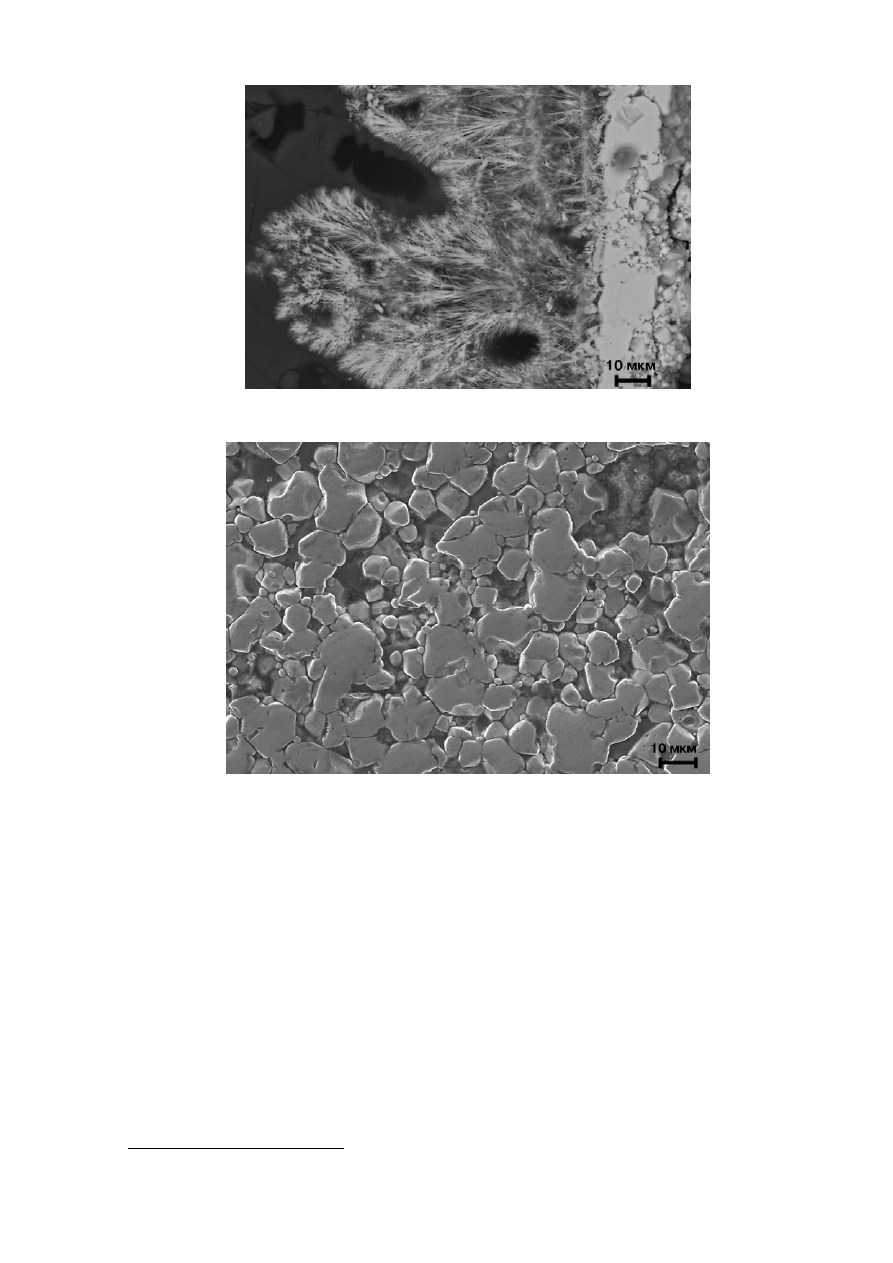

Рис. 156. Электронно-микроскопическое изображение слоя переосажденного диоксида

олова на поверхности анода (обр. 9) после ресурсных испытаний в расплаве с КО 1.3.

Рис. 157. Микроструктура керамики после 6 ч испытаний в низкотемпературном рас-

плаве с КО 1.3 на глубине около 5 мм.

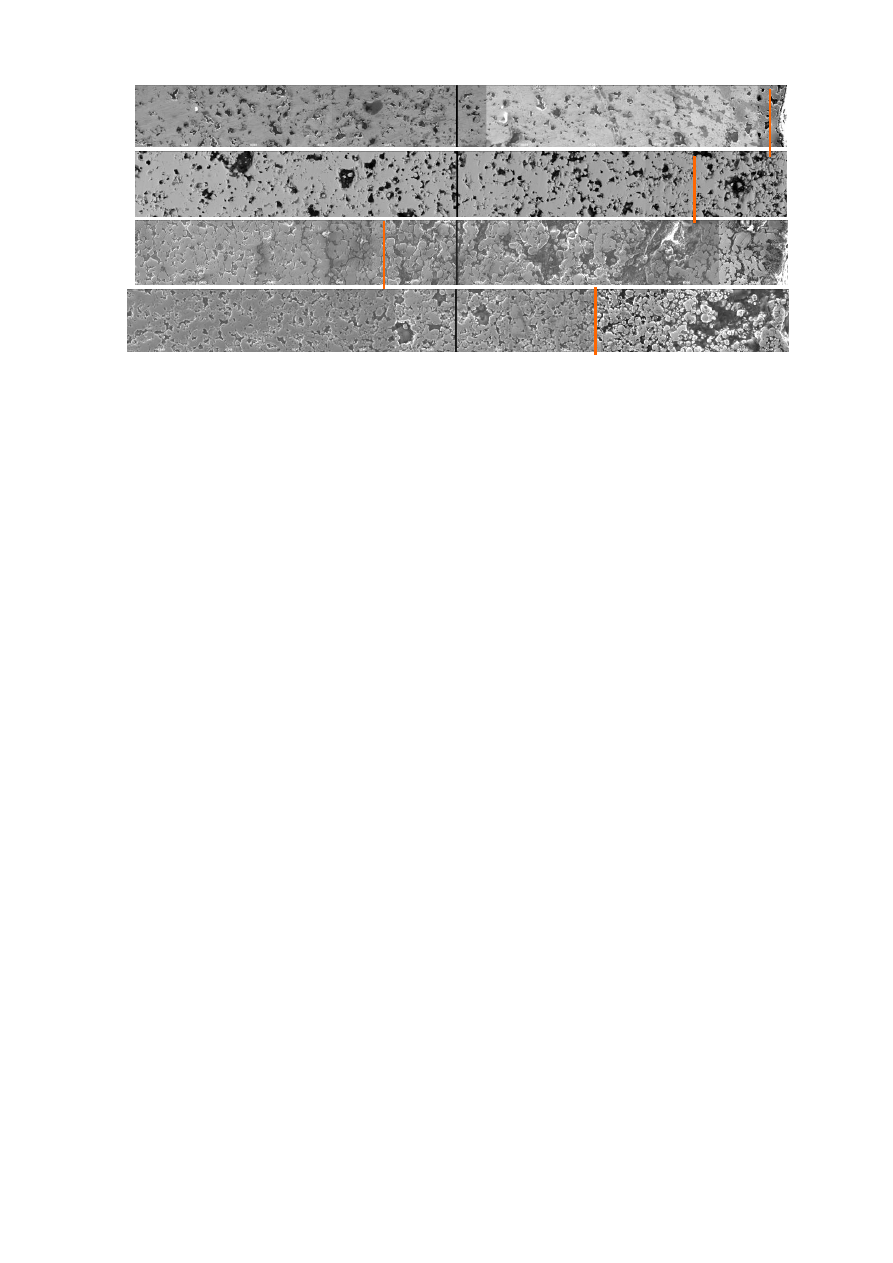

В то же время, переход к более высокотемпературному расплаву (обр. 10) приво-

дит к практически полному исчезновению эффекта внутренней деградации (рис. 158),

хотя общий уровень загрязнения расплава и алюминия неизбежно увеличивается из-за

увеличения общей растворимости соединений олова в расплаве. Использование низко-

температурного калий-содержащего расплава (обр. 11) позволило со всей определенно-

стью показать, что наблюдаемые изменения в деградационном поведении в первую

очередь связаны с изменением температуры расплава, а не его ионного состава.

Ионный состав расплава в ходе этого испытания формально отвечал КО 1.8

1

, однако

температура расплава была снижена до 850

о

С благодаря добавкам фторида калия, в

результате скорость межзеренной деградации керамики значительно возросла.

1

При расчете КО учитывалось суммарное количество калия и натрия, присутствующих в расплаве.

200

а

б

в

г

Рис. 158. Панорамные изображения микроструктуры керамического электрода после

ресурсных испытаний в расплавах с КО 2.3 (а), 1.8 (б), 1.3 (в) , а также в калийсодер-

жащем расплаве с КО 1.8 (10%KF, 850

o

C) (г) в течение 12 (а, б, г) и 6 (в) ч. Край образца

справа. Черная вертикальная линия отвечает расстоянию от края 0.5 мм. Красная ли-

ния отвечает приблизительному положению видимого фронта деградации материала.

Увеличение плотности тока (обр. 12–15) приводит к закономерному увеличе-

нию скорости внутренней деградации. Наиболее существенная деградация (почти 1 мм)

наблюдается для образца, испытывавшегося при плотности тока 1.5 А/см

2

.

Варьирование однородности (качества спекания) керамики (обр. 1, 5, 12, 16,

17) показало, что по мере уменьшения открытой пористости материала наблюдается

закономерное снижение глубины внутренней деградации. Такое снижение вряд ли

можно объяснить уменьшением проницаемости керамического материала для расплава:

даже для керамики с открытой пористостью 2% глубина проникновения расплава со-

ставляет не менее 1.5 мм. Как уже указывалось выше, исключением является только

высокоплотный образец 5 с открытой пористостью 0.2%, для которого в ходе кратко-

срочного электролиза деградация определялась исключительно глубиной проникнове-

ния расплава. Отсутствие прямой корреляции между глубиной пропитывания керамики

расплавом и деградационными процессами в ней позволяет заключить, что опреде-

ляющую роль в данном случае играет не пористость, а однородность керамического

материала (его состава и свойств).

3.1.6. Формулировка гипотезы о причинах деградации керамики

Наличие межзеренной коррозии однозначно указывает на неоднородность кера-

мического материала на микроуровне: свойства межзеренных границ и зерен диоксида

олова значительно отличаются, что может приводить как просто к различной химиче-

ской устойчивости этих зон к растворению в расплаве, так и к неравномерному распре-

делению плотности тока, связанного с различной проводимостью, либо с различным

перенапряжением кислородной реакции. Резкое увеличение скорости деградации анода

при переходе к низкотемпературным расплавам указывает на определяющую роль в