Добавлен: 06.02.2019

Просмотров: 15971

Скачиваний: 9

226

3.1.11. Электрохимическое и деградационное поведение керамики

SnO

2

+ 1.5% MnO

2

+ 1.5% Sb

2

O

3

Электрохимическое поведение марганецсодержащего материала в расплаве прак-

тически не отличается от поведения медьсодержащей керамики (рис. 186, 187). При по-

тенциалах около 2 В, как в средне-, так и в низкотемпературных расплавах проявляется

слабовыраженная катодная волна, связанная, вероятно, с редокс-превращениями мар-

ганца в объеме керамики. Данная волна четко проявляется только при заходе в ходе

циклирования в область потенциалов выделения кислорода (рис. 188). Это свидетель-

ствует о том, что окисление марганца в объеме керамики происходит только на фоне

выделения кислорода. Однозначная идентификация природы данного процесса требует

проведения дополнительных исследований электрохимического поведения марганца в

расплаве. Существенных отличий в величинах перенапряжения выделения кислорода

(после компенсации омических искажений) для марганец- и медьсодержащих керамик

не было обнаружено (рис. 189).

1.4

1.6

1.8

2.0

2.2

2.4

2.6

2.8

-0.05

0.00

0.05

0.10

0.15

0.20

I, A

E, B

Рис. 186. Циклические вольтамперограммы с переменным катодным пределом потен-

циала, зарегистрированные на керамическом электроде SnO

2

+ 1.5% MnO

2

+ 1.5%

Sb

2

O

3

в расплаве с КО=1.8. Скорость развертки потенциала 50 мВ/с. Площадь элек-

трода 1.65 см

2

.

1.2

1.4

1.6

1.8

2.0

2.2

2.4

2.6

2.8

3.0

3.2

-0.2

0.0

0.2

0.4

0.6

0.8

1.0

I, A

/c

м

2

E, B

1.4

1.6

1.8

2.0

2.2

2.4

2.6

-0.06

-0.04

-0.02

0.00

0.02

0.04

I, A/c

м

2

E, B

Рис. 187. Циклические вольтамперограммы, зарегистрированные на электроде из ке-

рамики SnO

2

+1.5%MnO

2

+1.5%Sb

2

O

3

в расплаве с КО=1.3. Скорость развертки потен-

циала 50 мВ/с. Частичная IR компенсация 1 Ом.

227

1.6

1.8

2.0

2.2

2.4

-0.04

-0.02

0.00

0.02

0.04

0.06

I, A/

см

2

E, B

1.6

1.8

2.0

2.2

2.4

2.6

-0.025

0.000

0.025

0.050

0.075

0.100

I, A

/c

м

2

E, B

Рис. 188. Циклические вольтамперограммы с переменным анодным пределом, зареги-

стрированные на электроде из керамики SnO

2

+1.5%MnO

2

+1.5%Sb

2

O

3

в расплаве с

КО=1.8 (а) и 1.3 (б). Скорость развертки потенциала 50 мВ/с. Частичная IR компенса-

ция 1 Ом.

1.2

1.6

2.0

2.4

2.8

-0.2

-0.1

0.0

0.1

0.2

0.3

0.4

0.5

0.6

I, A

/см

2

E, B

1.5% CuO

1.5% MnO

2

Рис. 189. Циклические вольтамперограммы, зарегистрированные на керамических медь-

и марганецсодержащих электродах в расплаве с КО=1.8 после компенсации омической

составляющей. Скорость развертки потенциала 50 мВ/с.

Ресурсные испытания марганецсодержащей керамики в криолит-глиноземном

расплаве (табл. 7) подтвердили правильность выводов, сделанных на основании тун-

нельно-микроскопических исследований. Данный материал продемонстрировал высо-

кую устойчивость как в средне-, так и в низко-температурном расплаве. Уровень за-

грязнения алюминия и расплава оловом в случае среднетемпературного расплава прак-

тически не отличается от того, который наблюдался в случае медьсодержащей керами-

ки (определяется медленной стадией восстановления олова и предельной растворимо-

стью диоксида олова в расплаве). Однако при электролизе с марганецсодержащими

анодами не наблюдается процессов внутренней деградации, либо они протекают со

значительно более низкой скоростью (рис. 153 и 190). В качестве признаков медленно-

228

го разрушения межзеренных границ может рассматриваться лишь появление незначи-

тельных выколов, образовавшихся в приповерхностном слое керамики при ее полиров-

ке (рис. 190в). Как и в случае медьсодержащей керамики, в ходе ресурсных испытаний

происходит пропитывание анода расплавом и растворение марганецсодержащих вклю-

чений (рис. 191). Однако в ходе деградации в приповерхностных слоях анода не проис-

ходит полного вымывания марганца. Согласно результатам локального микроанализа,

содержание марганца в керамике после растворения марганецсодержащих включений

составляет около 0.5–0.6 мас.% (в исходной керамике 1.3–1.4 мас.%). Этот факт позво-

ляет предположить, что именно такое количество марганца встраивается в решетку

SnO

2

на этапе спекания керамики и именно благодаря такому уровню допирования и

обеспечивается высокая деградационная устойчивость этого материала.

При проведении ресурсных испытаний в низкотемпературном расплаве в течение

10 часов были достигнуты рекордные показатели по уровню загрязнения как алюминия

(130 ppm), так и расплава (3 ppm). Проводимость керамического анода при переходе от

медь- к марганецсодержащей керамике снижается при рабочих температурах электро-

лиза примерно в трое. Это приводит к росту неравномерности токораспределения вдоль

анода и селективному разрушению керамики вблизи токоподвода. К сожалению, более

длительные испытания такой керамики в низкотемпературном расплаве оказались не-

удачными именно из-за разрушения материала анода в этой области (рис. 192). Однако

даже в этом случае признаков выраженной внутренней деградации в объеме керамики

обнаружено не было (рис. 193), как и признаков вымывания марганца.

Табл. 7. Результаты ресурсных испытаний анодов из керамики SnO

2

+ 1.5% MnO

2

+ 1.5% Sb

2

O

3

№ Расплав

Открытая

пористость,

плотность

Площадь поверх-

ности, плотность

тока, продолжи-

тельность

Количест-

во Al, вы-

ход по

току

Концентра-

ция примесей

в алюминии

Концен-

трация Sn

в расплаве,

ppm

Оценка

скорости

коррозии,

мм/год

1 KO

=1.8

920

o

C

0.3%

6.75 г/см

3

38.9 см

2

0.51 A/см

2

5 ч

15.1 г

45%

0.049 %Sn

280 ppm Mn

52 10.0

2

KO =1.8

920

o

C

0.2%

6.77 г/см

3

37.3 см

2

0.54 A/см

2

10 ч

26.76 г

40%

0.089 %Sn

350 ppm Mn

50 5.7

3 KO

=1.3

750

o

C

0.2%

6.76 г/см

3

37.8 см

2

0.53 A/см

2

10 ч

42.59 г

63.4%

0.013 % Sn

260 ppm Mn

3 0.5

4 KO

=1.3

750

o

C

0.2%

6.77 г/см

3

40.8 см

2

0.37 A/см

2

17 ч

39,35 г

46%

0.093 %Sn

0.02% Mn

85 5.1

5 KO

=1.3

750

o

C

0.12%

6.82 г/см

3

44.37 см

2

0.42 A/см

2

24 ч

108.1 г

74.5%

0.011 %Sn

370 ppm Mn

8 0.4

229

а

б

в

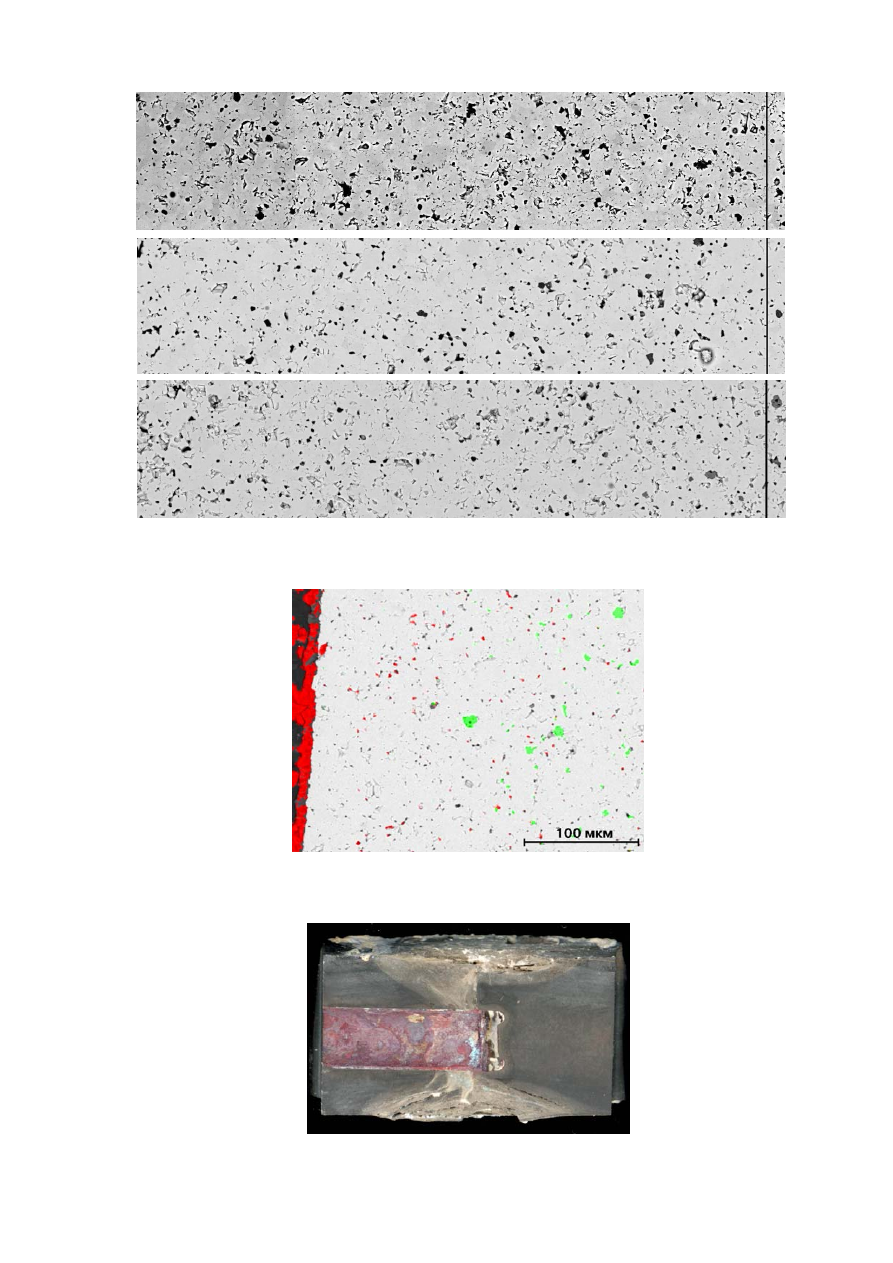

Рис. 190. Микроструктура приповерхностных слоев керамики SnO

2

+1.5%MnO

2

+1.5%

Sb

2

O

3

до (а) и после (б, в) ресурсных испытаний в течение 5 (б) и 10 ч (в) в расплаве с

КО=1.8. Край образца слева. Вертикальная линия отвечает расстоянию от края 0.5 мм.

Рис. 191. Электронно-микроскопическое изображение и карта распределения фтора

(красный цвет) и марганца (зеленый цвет) в приповерхностных областях керамики

SnO

2

+1.5%MnO

2

+1.5% Sb

2

O

3

после 5-часовых ресурсных испытаний в расплаве с КО=1.8.

Рис. 192. Внешний вид продольного спила в районе трехфазной границы анода

SnO

2

+1.5%MnO

2

+1.5% Sb

2

O

3

после ресурсных испытаний в течение 17 ч.

230

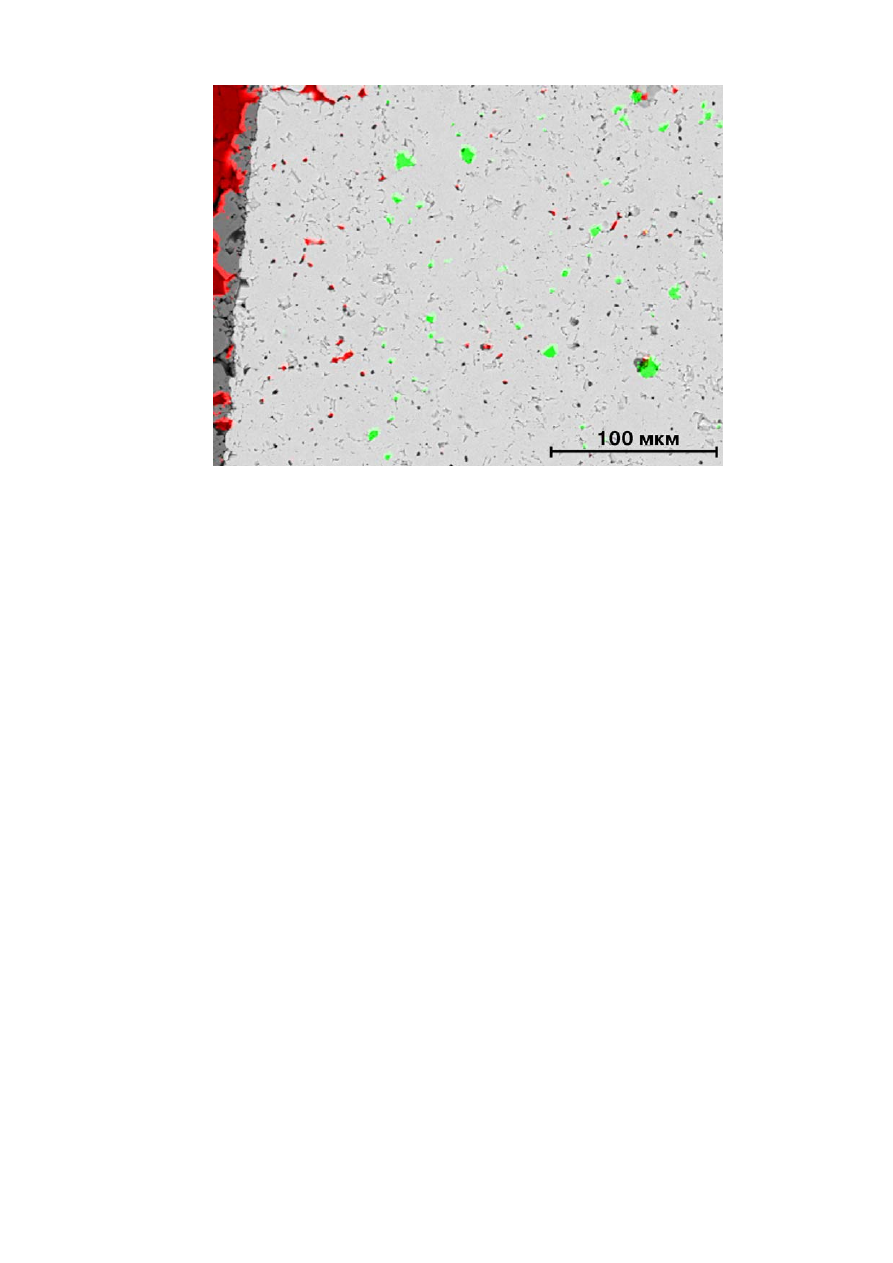

Рис. 193. Электронно-микроскопическое изображение и карта распределения фтора (крас-

ный цвет) и марганца (зеленый цвет) в приповерхностных областях керамики

SnO

2

+1.5%MnO

2

+1.5% Sb

2

O

3

после 10-часовых ресурсных испытаний в расплаве с КО=1.3.

3.1.12. Заключение

Представленные в этом разделе экспериментальные результаты демонстрируют,

что возможности методов сканирующей туннельной микроскопии и туннельной спек-

троскопии шире, чем «констатирующего» инструмента, позволяющего получить ин-

формацию о микроструктуре того или иного объекта. Возможность анализа электрон-

ного строения, проводимости материала позволяет не только характеризовать тот или

иной объект, но и проводить направленную оптимизацию, выделять материалы с наи-

лучшими свойствами. На примере керамических анодных материалов для электролиза

алюминия продемонстрировано как разработанные туннельно-спектроскопические ме-

тодики не только дополняют интерпретацию особенностей деградационного поведения

керамики, но и создают основу для разработки материала, демонстрирующего рекорд-

ные показатели по стабильности и уровню загрязнения получаемого алюминия. Нужно

отметить, что для предложенной керамики впервые в ходе продолжительного электро-

лиза (24 часа) были получены концентрации олова в алюминии (110 ppm), не превы-

шающие предельно допустимого содержания (200 ppm).

Безусловно, закономерным развитием туннельно-спектроскопического подхода

для характеристики локальных полупроводниковых свойств керамических материалов

мог бы стать переход от качественного сопоставления спектроскопических откликов к

извлечению количественных параметров, описывающих электронное строение и про-

водимость материала. К сожалению, ток в зазоре СТМ определяется, наряду с прочими