Файл: 1 анализ организации работ в цехе то2 9 1 Характеристика локомотивного депо Хабаровск ii 9.docx

Добавлен: 07.12.2023

Просмотров: 389

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Наличие трещин и деформаций в тягах, кронштейнах и валиках не допускается. Валики тяговых устройств должны быть застопорены гайками и зашплинтованы [5].

Инструменты.

Молоток ГОСТ 2310-77; набор ключей ГОСТ 2839-80; переносная лампа.

Набор ключей ГОСТ 2839-80;

4.4 Тормозная система

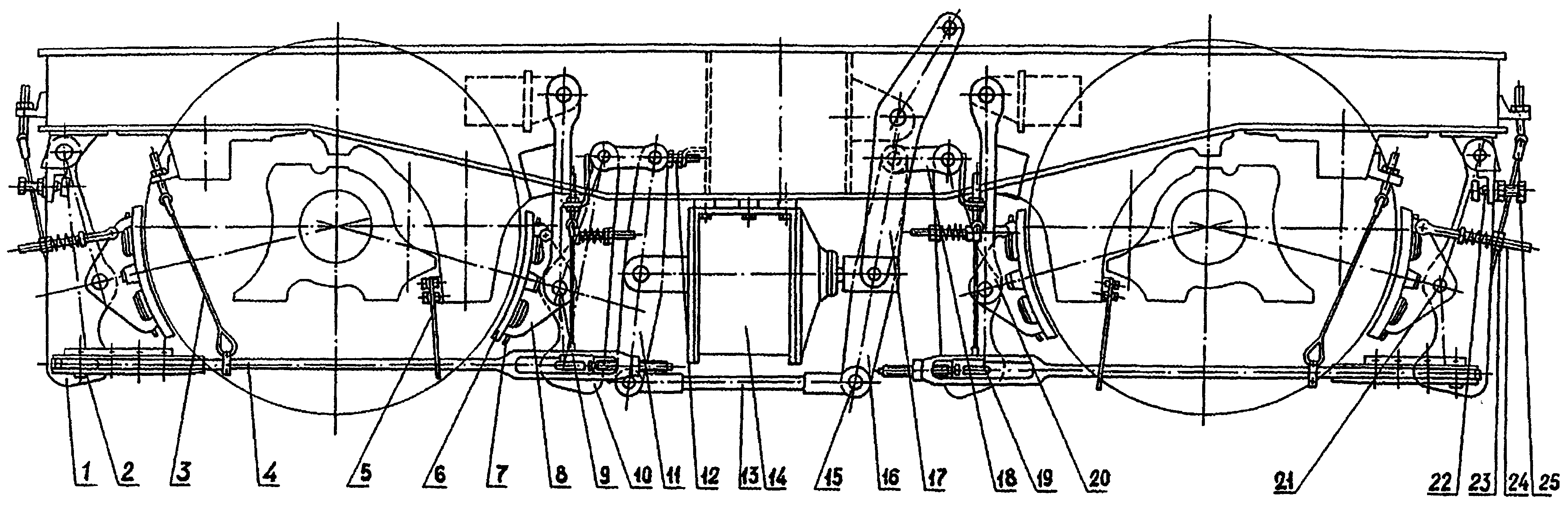

Тормозная система представлена на рисунке 4.3.

1, 10, 17, 20 – подвеска; 2, 9, 15, 21 – валик; 3, 5, 25 – трос; 4, 13 – тяга; 6 – колодка; 7 – чека; 8 – башмак; 11, 16 – балансир; 12, 22 – болт; 14 – тормозной цилиндр; 18 – планка; 19 – поперечина; 23 – гайка; 24 – крюк.

Рисунок 4.3 – Тормозная система электровоза 2ЭС5К

Дефекты:

- трещины в тягах, поперечинах, колодках, балансирах;

- износ колодок по толщине;

- свисание колодок за наружную грань б

6

андажей;

- несоответствие величины выхода штока тормозного цилиндра;

- негерметичность тормозного цилиндра;

- износ и трещины в предохранительных устройствах

Перечень операций:

Осмотреть тормозную рычажную передачу. Проверить наличие шайб, шплинтов в соединениях тормозной рычажной передачи, надежность затяжки и стопорения валиков болтов и гаек. Проверить наличие, целостность и положение страховочных тросов, состояние тормозных колодок, их крепление и положение относительно бандажа, регулировку передачи.

Трещины в тягах, поперечинах, подвесках, колодках не допускаются. Тормозные колодки с толщиной менее 20 мм заменить.

Изношенные шайбы и шплинты заменить. Прослабление предохранительных тросиков должно быть в пределах 20-25 мм.

После замены тормозных колодок или нарушения контрольных размеров тормозной рычажной передачи произвести ее регулировку. Проверить состояние чек тормозных колодок, правильность их установки.

Зазор между бандажом и тормозной колодкой должен быть в пределах 5-15 мм, разница зазоров между бандажом и концами колодки - не более 5 мм. Выход штока тормозного цилиндра должен быть в пределах 75-100 мм

Инструменты.

Молоток ГОСТ 2310-77; линейка металлическая 0-150 ГОСТ 427-75.

4.5 Подвеска тягового двигателя

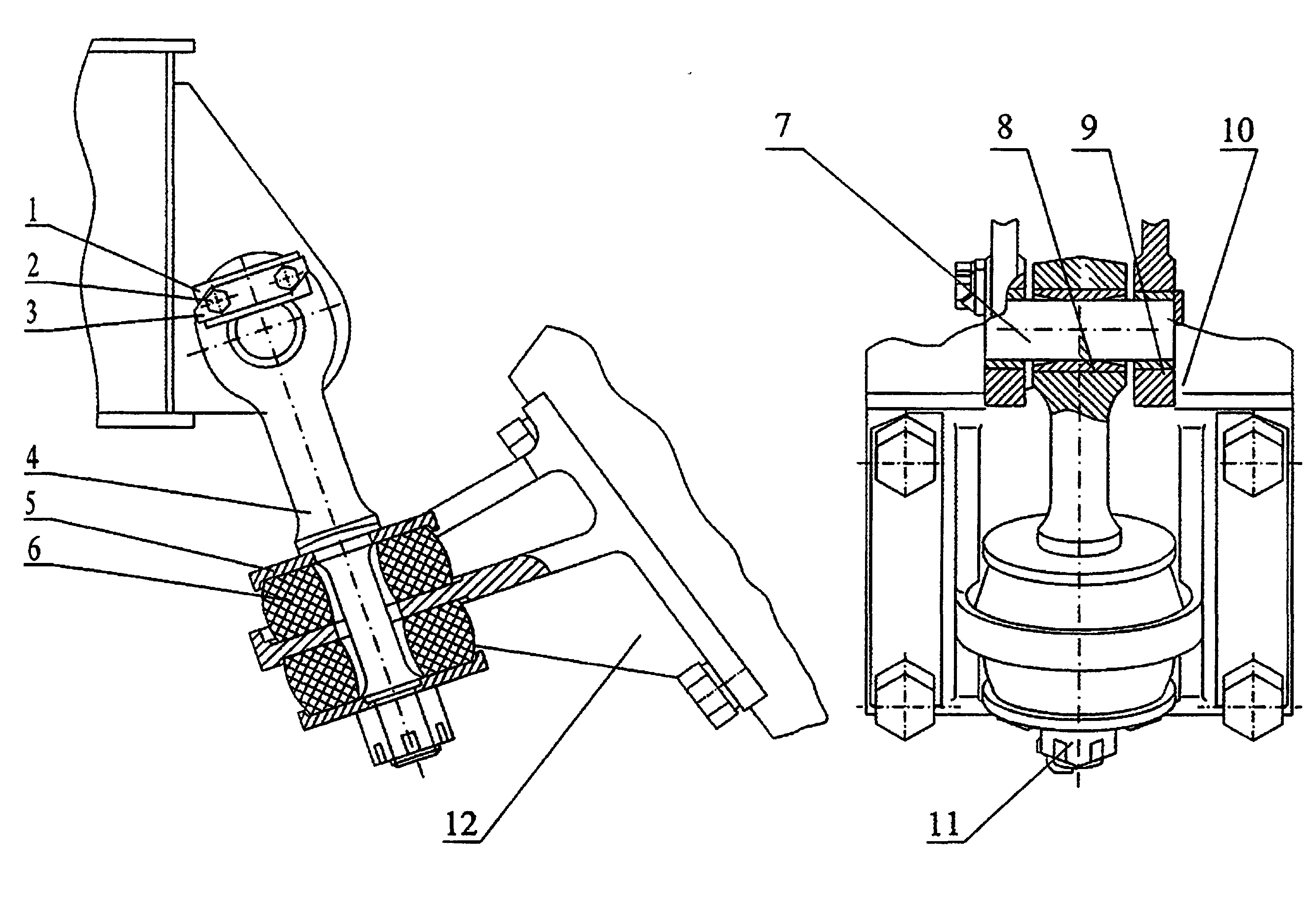

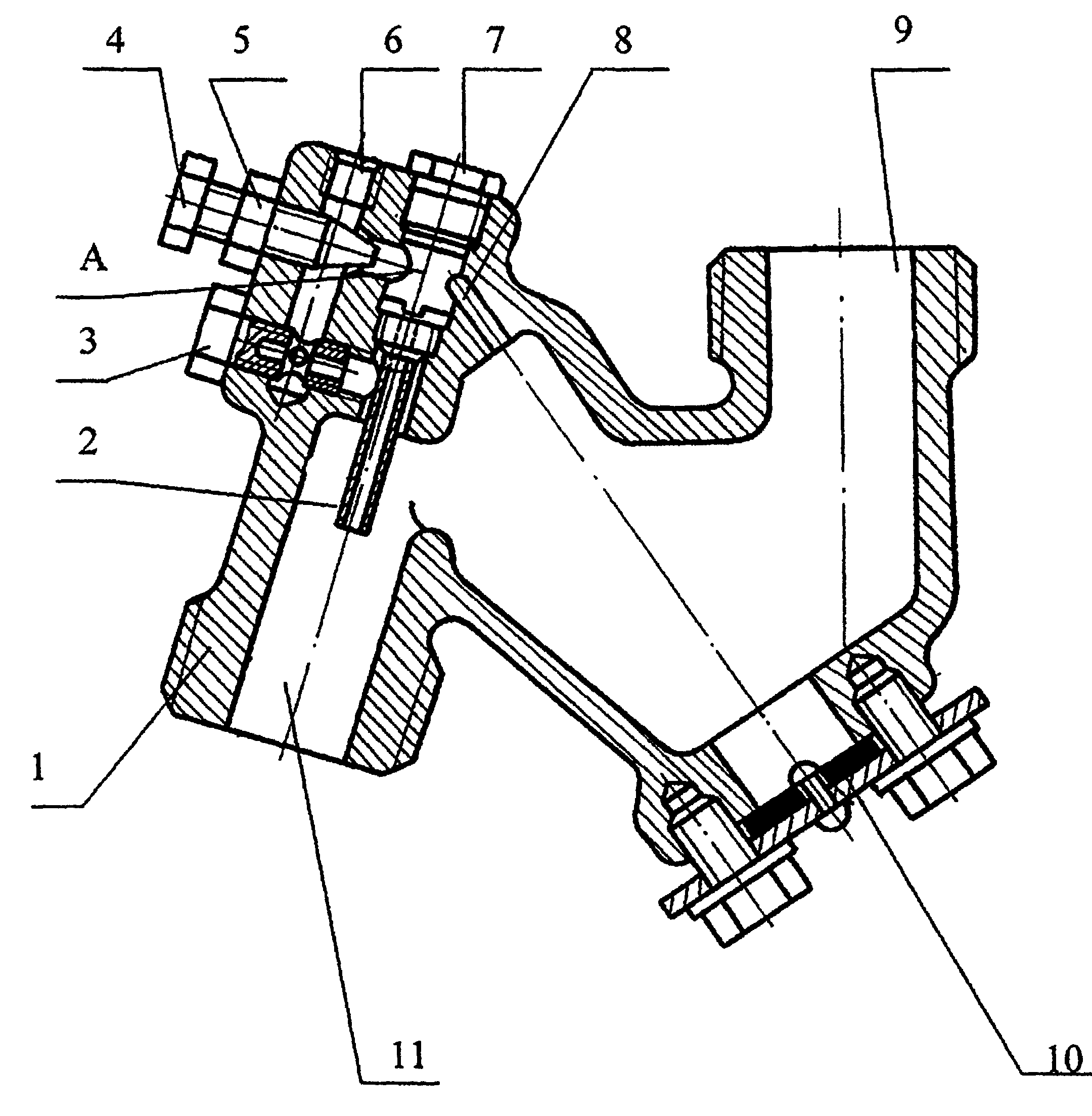

Подвеска тягового двигателя представлена на рисунке 4.4

1, 3, 10 – планка; 2 – болт; 4 – подвеска; 5 – диск; 6 – шайба; 7 – валик; 8, 9 – втулка; 11 – гайка; 12 – кронштейн

Рисунок 4.4 - Подвеска тягового двигателя:

Дефекты:

- выпучивание резины за габариты расточек в металлических дисках;

- наличие масла на поверхностях резиновых шайб;

- трещины в подвеске;

- ослабление болтов, крепящих кронштейн и предохранительные упоры к остову ТЭД;

- ослабление гайки подвески

Перечень операций:

Осмотреть подвеску тягового двигателя. Проверить состояние резиновых шайб, подвесок, дисков, кронштейнов, надежность крепления подвесок к раме тележки, кронштейна к остову двигателя, дисков на подвеске, предохранительных упоров на остове двигателя.

Трещины на подвеске, выпучивание резины за габариты расточек в металлических дисках, наличие масла на поверхности резиновых шайб не допускаются. Ослабление гайки подвески, болтов, крепящих кронштейн и предохранительные упоры к остову тягового двигателя не допускается.

Инструменты.

Молоток ГОСТ 2310-77; переносная лампа.

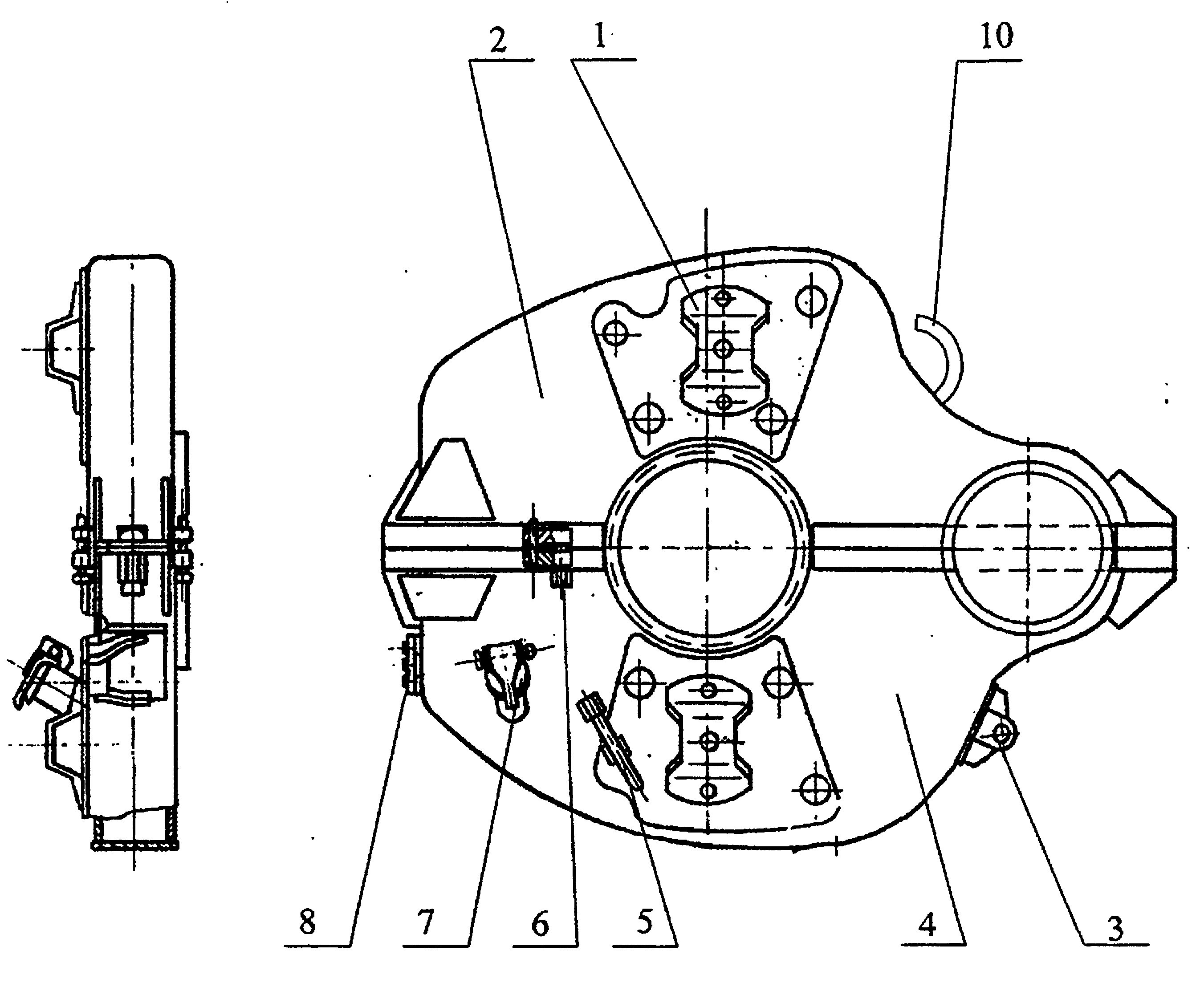

4.6 Зубчатая передача

Зубчатая передача представлена на рисунке 4.5.

Дефекты:

- трещины в корпусе кожуха, течь масла по уплотнениям;

- ослабление крепления болтов;

- недостаточное количество масла.

1- скоба; 2- верхняя половина; 3- кронштейн; 4- нижняя половина; 5- маслоуказатель; 6- болт; 7-масленка; 8- лючок; 9- болт; 10- крышка-сапун.

Рисунок 4.5 - Зубчатая передача электровоза 2ЭС5К

Перечень операций.

Проверить кожуха зубчатой передачи на отсутствие трещин и течи смазки по уплотнениям. Осмотреть состояние заправочных горловин, масломерных устройств, деталей крепления кожухов. Проверить надежность затяжки болтов крепления кожухов к остову тягового двигателя и болтов, стягивающих половины кожуха. Проверить плотность прилегания крышек масленок и исправность масломерных устройств. Допускаются незначительные подтеки смазки по уплотнениям, по разъему и горловинам кожухов, не ухудшающие работоспособность зубчатой передачи. Ослабленные болты крепления кожухов зубчатой передачи подтянуть моментом 0,9-1 кНм (90-100 кгсм). Неисправные кожухи зубчатой передачи, детали крепления кожухов и крышек масленок

, указатели уровня масла , крышки масленок отремонтировать или заменить новыми.

Проверить уровень смазки в кожухах зубчатой передачи, при необходимости довести уровень смазки до нормы.Уровень смазки проверять по мерному щупу, находящемуся в пробке заливочного отверстия [5].

Инструменты. Ключ моментный; переносная лампа.

4.7 Моторно-осевой подшипник

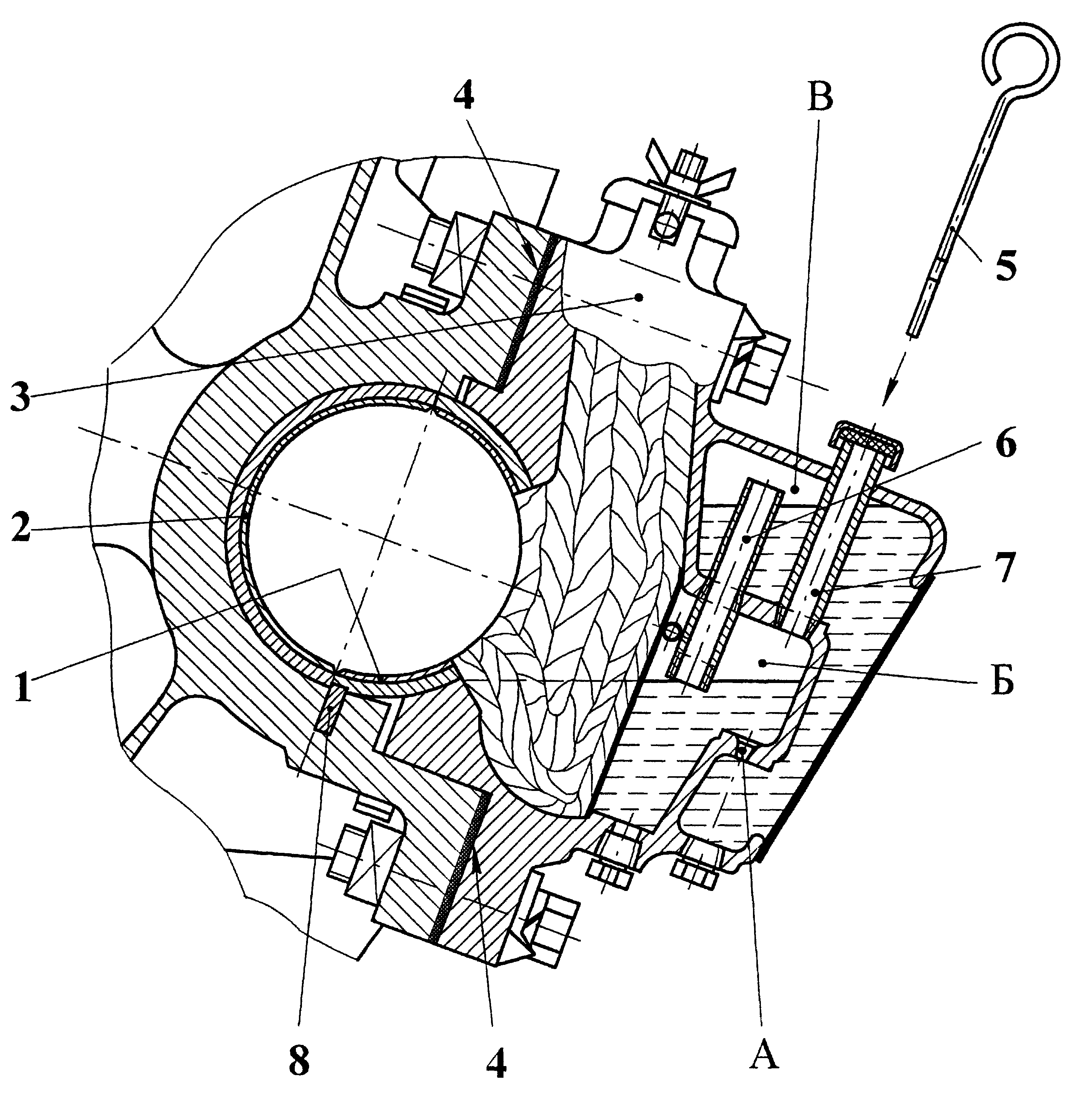

Моторно-осевой подшипник представлен на рисунке 4.6.

1, 2 – вкладыши; 3 – букса; 4 – прокладки; 5 – указатель уровня масла; 6, 7 – трубки; 8 – шпонка.

Рисунок 4.6 – Моторно-осевой подшипник:

Дефекты:

- ослабление крепления болтов;

- течь масла, неплотность прилегания крышек;

- недостаточное количество масла;

- выплавление или выкрашивание баббита.

Перечень операций.

Проверить простукиванием надежность затяжки болтов крепления букс моторно-осевых подшипников к остову, отсутствие течи масла, плотность прилегания крышек, состояние деталей и войлочных уплотнений крышек, исправность замков.

Проверить уровень масла. Проверить через технологическое окно состояние вкладышей моторно-осевых подшипников на отсутствие признаков выплавления или выкрашивания баббита [5].

Измерить температуру нагрева моторно-осевых подшипников.

Ослабленные болты подтянуть моментом 0,95-1,05 кНм (95-105 кгсм). Температура нагрева должна быть не более 80оС. При недостаточном уровне смазки, произвести дозаправку моторно-осевых подшипников под давлением.

Инструменты.

Температурный индикатор ТИ-2; переносная лампа.

4.8 Форсунка песочницы

Форсунка песочницы представлена на рисунке 4.7.

1 – корпус; 2 – сопло; 3 – болт; 4 – регулировочный болт; 5 – контргайка; 6 – отверстие; 7 – пробка; 8 – разрыхляющий канал; 9 – горловина; 10 – крышка; 11 – горловина.

Рисунок 4.7 – Конструкция форсунки песочницы:

Дефекты:

- отсутствие пломбы на регулировочном болте.

Перечень операций.

Проверить состояние и крепление песочных труб и рукавов подсыпки песка, правильность расположения их наконечников относительно бандажей и рельсов, отсутствие трещин в кронштейнах песочных труб. Засоренные трубы и форсунки песочниц прочистить.

Проверить исправность сеток песочных бункеров, крышек и их запорных устройств. Засоренные сетки очистить. Бункера полностью заполняются песком.

Ослабшие болты подтянуть, при необходимости положение песочных труб отрегулировать. Расстояние от наконечника песочной трубы до головки рельса должно быть 30 – 50 мм, от бандажа колесной пары – 15-35 мм.

Наконечник должен быть направлен в точку касания колеса с рельсом. Убедиться в наличии пломб на регулировочных болтах форсунок подачи песка. При отсутствии пломб отрегулировать подачу песка в пределах не более 1500 г/мин под первую по ходу колесную пару и 900 г/мин под последующие колесные пары и опломбировать регулировочный болт форсунки.

Проверить правильность расположения форсунок относительно гребня бандажа колесной пары. Осмотреть подходящие трубки. Убедиться в их целостности и отсутствии касания о гребень колесной пары. Течи по соединениям устранить. Проверить подачу смазки на гребни колесных пар из обеих кабин. Баки заправить смазкой.

Вершина форсунки должна находится на расстоянии 23 – 28 мм от гребня и 20 – 23 мм от бандажа колесной пары и быть направлена в точку на расстоянии 10 мм от основания гребня. При необходимости отрегулировать положение форсунки [5].

Инструменты.

Молоток ГОСТ 2310-77; линейка металлическая 0-150 ГОСТ 427-75 или шаблон для проверки высоты песочных труб; переносная лампа, весы, мешки для проверки подачи песка; переносная лампа, заправочный агрегат для заправки смазки ПУМА-МГ.

5 РАСЧЕТ ЗАРАБОТНОЙ ПЛАТЫ РАБОЧИХ В ЦЕХЕ ТО-2

5.1 Основные понятия

Заработная плата — вознаграждение за труд в зависимости от квалификации работника, сложности, количества, качества и условий выполняемой работы, а также компенсационные выплаты и стимулирующие выплаты [8].

Основными формами стимулирования труда работников на предприятии являются:

- материальные поощрения, в числе которых заработная плата, премии, дополнительная заработная плата, надбавки, доплаты, скидки за услуги, предоставление дополнительных прав, льготы и т. п.;

- материальное наказание снижением, лишением премий, понижением размера заработной платы, штрафами, частичным, полным или повышенным размером возмещения ущерба, нанесенного предприятию, и т. д.;

- моральное поощрение работников путем выражения благодарности, награждения знаками отличия, выдвижения на новые, престижные должности на работе, в том числе в неформальных группах вне работы (кружках, творческих, общественных объединениях), предоставление дополнительных прав (свободный режим работы), привлечение к управлению предприятием и т. п.;

- моральное наказание за упущения и недостатки в работе путем вынесения замечания, выговора, лишения льгот и преимуществ, снятие с престижных должностей, лишение почетных званий и крайняя мера — увольнение с работы.

Тарифная ставка – выраженный в денежной форме абсолютный размер оплаты труда за единицу рабочего времени (бывают часовые, дневные, месячные).

Тарифная сетка – шкала, состоящая из тарифных разрядов и тарифных коэффициентов, которые позволяют определить заработную плату любому работнику. В разных отраслях промышленности действуют различные шкалы.

Тарифно-квалификационный справочник — нормативный документ, в соответствии с которым каждому тарифному разряду предъявляются определенные квалификационные требования, т. е. перечисляются все основные виды работ и профессий и необходимые знания для их выполнения.

Тарифная система – это совокупность норм, включающая тарифно-квалификационные справочники, тарифные ставки, должностные оклады.

Тарифно-квалификационный справочник содержит подробные характеристики основных видов работ с указанием требований, предъявляемых к квалификации исполнителя.