Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 837

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

0,75, тогда

λи = 210 – 60 ∙ 0,75 = 165.

Требуемые радиусы инерции:

– при расчете в плоскости фермы

ix,тр= lx/λи= 344 / 165 = 2,08 см;

– при расчете из плоскости фермы

iу,тр= lу /λи= 430 / 165 = 2,61 см.

По сортаменту принимаем сечение раскоса из двух равнополочных уголков ∟70×70×5, для которых ix = 2,16 см >ix,тр = 2,08 см;

см >iу,тр,

см >iу,тр,

где zо= 1,9 см; a= tф= 14 мм; площадь сечения А = 2 ∙ 6,86 = 13,72 см2.

Гибкости раскоса:

λx = lx/ix= 344 / 2,16 = 159 < λи = 165;

λу = lу/iу = 430 / 3,38 = 127 < λи.

Максимальная условная гибкость раскоса

при которой коэффициент устойчивости φ = 0,253,

Проверяем устойчивость раскоса:

где γc = 0,8 при λ ≥ 60 (см. табл. 1.3).

Сечение их двух уголков ∟70×70×5 подобрано неудачно и не удовлетворяет условию устойчивости. Принимаем сечение из двух уголков ∟75×75×5, для которых: А = 2 ∙ 7,39 = 14,78 см2; ix = 2,31 см; zо = 2,02 см; см.

см.

Подсчитываем гибкости:

λх = lx/ix = 344 / 2,31 = 149;

λу= lу/iу = 430 / 3,57 = 120.

Наибольшая условная гибкость

Коэффициент устойчивости φ = 0,282.

Производим проверку раскоса на устойчивость:

Степень загруженности элемента α = 0,937.

Предельная гибкость

λи = 210 – 60α = 210 – 60 ∙ 0,937 = 154.

Проверяем гибкость стержня

λх= 149 < λи= 154.

Сечение из двух уголков ∟75×75×5 удовлетворяет условиям устойчивости и предельной гибкости.

Подбор сечений остальных элементов фермы произведен в табличной форме (табл. 5.8). Окончательно сечения элементов фермы приняты с учетом унификации калибров уголков.

5.2.6. Расчет и конструирование узлов фермы

Общие требования к конструированию. Конструирование ферм начинается с вычерчивания осевых линий, образующих геометрическую схему конструкции, в соответствии с конфигурацией фермы и ее основными размерами. Сходящиеся в узлах осевые линии элементов должны пересекаться в центре узла.

На осевые линии наносятся контуры стержней, которые привязываются к осям по центрам тяжести сечения, при этом в сварных фермах расстояние от центра тяжести до обушка (привязка) округляется в большую сторону до целого числа, кратного 5 мм. В фермах с болтовыми соединениями уголки привязываются к осям по рискам, ближайшим к обушку.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимается одна осевая линия, при этом верхняя грань пояса сохраняется на одном уровне для удобства опирания примыкающих элементов. Смещение

осей поясов ферм при изменении сечения допускается не учитывать, если оно не превышает 1,5% меньшей высоты сечения пояса.

Обрезка стержней решетки производится перпендикулярно к оси стержня. Чтобы снизить сварочные напряжения и уменьшить концентрацию напряжений, возникающих в зазоре между элементами при перегибе фасонки в процессе транспортирования и монтажа, концы стержней решетки не доводят до пояса на расстояние а = 6tф– 20 мм, но не более 80 мм (tф – толщина фасонки в мм). Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, оставляется зазор не менее 50 мм.

Приварку раскосов и стоек к фасонке рекомендуется выполнять лишь фланговыми швами по обушку и перу, заводя сварочный шов на торец элемента на длину 20 мм для снижения концентрации напряжений.

Фасонки, с помощью которых образуются узлы ферм, принимаются простого очертания, чтобы упростить их изготовление и уменьшить количество обрезков.

Фасонки выпускаются за обушки поясных уголков на 15 – 20 мм для возможности наложения сварных швов. В местах установки прогонов, прикрепленных к уголковым коротышам, и в местах усиления пояса накладками при опирании железобетонных плит на верхний пояс фасонку не доводят (утапливают) до обушка уголков на 10 – 15 мм.

Угол между краем фасонки и элементами решетки принимается не менее 15º для обеспечения плавной передачи усилия и снижения концентрации напряжений.

Таблица 5.8

Подбор сечений элементов строительной фермы. Материал – сталь С245,

расчетное сопротивление Ry= 240 МПа

Толщина узловых фасонок выбирается в зависимости от максимального усилия, действующего в стержнях решетки (как правило, в опорном раскосе), причем обычно принимается одинаковой для всей фермы. При значительной разнице усилий в стержнях решетки можно применять две толщины в пределах отправочного элемента, допуская разность толщин в смежных узлах 2 мм. Фасонки в опорных узлах ферм рекомендуется выполнять на 2 мм толще, чем фасонки промежуточных узлов.

Рекомендуемые толщины фасонок ферм приводятся в табл. 5.6.

Размеры фасонок (длина и ширина) определяются по необходимой длине швов прикрепления элементов решетки к фасонке и округляются до 10 мм. Швы, прикрепляющие элементы решетки к фасонке, рассчитываются на собственное усилие в элементе, швы, прикрепляющие фасонку к поясу, – на разность усилий в смежных панелях пояса.

Если к узлу верхнего пояса приложена сосредоточенная нагрузка, то швы, прикрепляющие фасонку к поясу, рассчитываются на совместное действие продольного усилия (от разницы усилий в смежных панелях пояса) и сосредоточенной нагрузки.

При опирании на верхний пояс ферм крупнопанельных железобетонных плит, когда толщина полок уголков при шаге ферм 6 м составляет менее 10 мм, а при шаге 12 м менее 14 мм, поясные уголки для предотвращения отгиба полок в местах опирания ребер плит усиливаются накладками толщиной 12 мм. Накладки привариваются швами вдоль поясных уголков во избежание ослабления сечения.

Фермы пролетом 18 – 36 м разбиваются на два отправочных элемента с укрупнительными стыками в средних узлах.

При пролетах ферм покрытий свыше 36 м предусматривается строительный подъем, равный прогибу от постоянной и длительной временной нагрузок. При плоских кровлях строительный подъем предусматривается независимо от величины пролета и принимается равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета. На практике строительный подъем задается по упрощенной кривой за счет устройства перегибов в монтажных узлах.

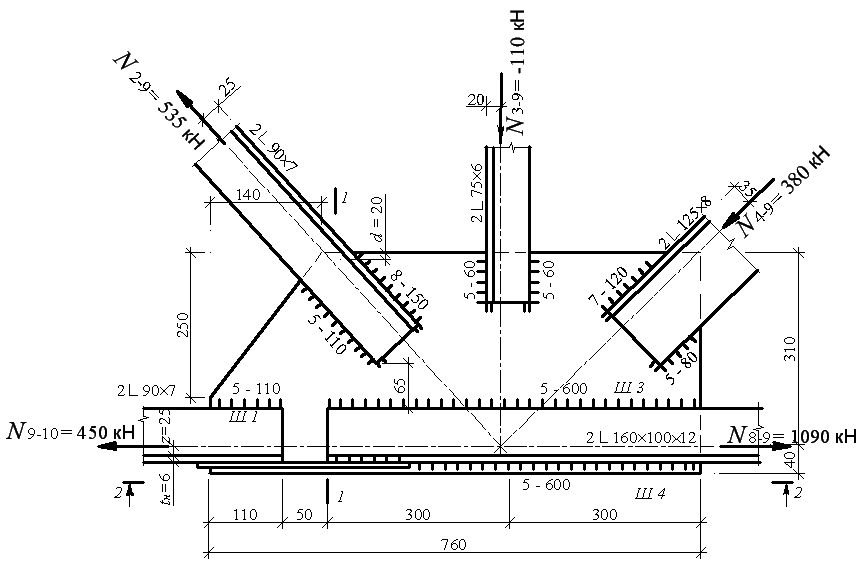

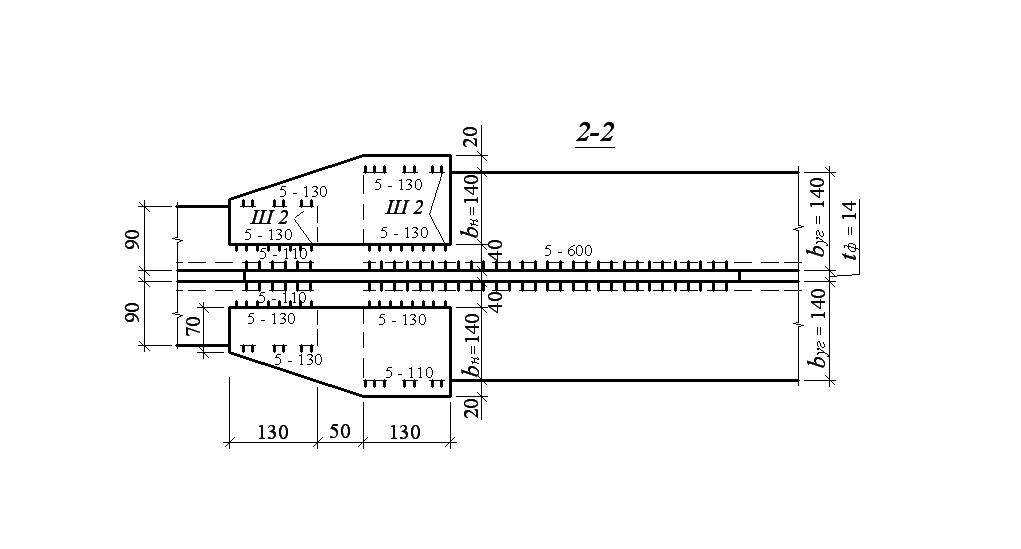

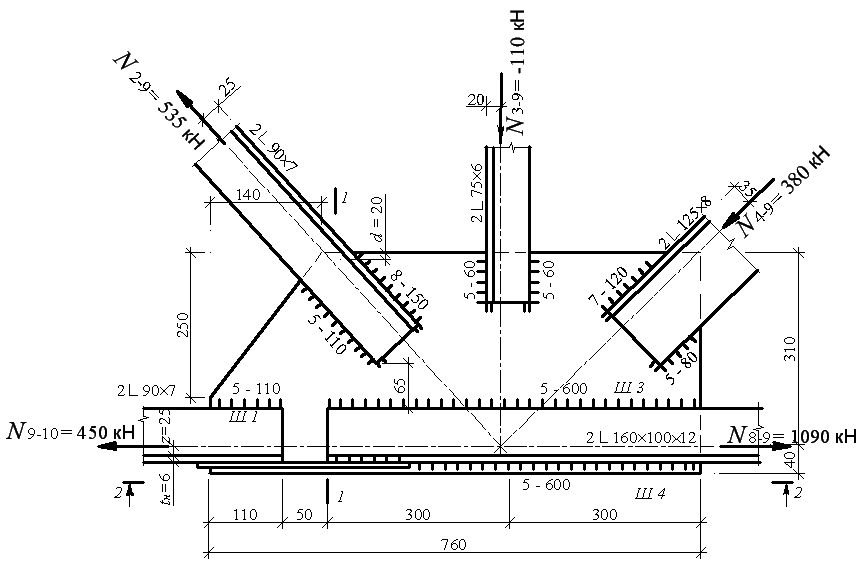

Пример 5.5. Рассчитать и запроектировать стык нижнего пояса стропильной фермы, совмещенного с узлом 9 (рис. 5.4). Усилия в элементах – по данным табл. 5.8. Материал конструкций – сталь С255 с расчетным сопротивлением Rу = 24 кН/см2, нормативным сопротивлениемRun = 37 кН/см2.

Сварка механизированная в среде углекислого газа

, сварочная проволока Св-08Г2С диаметром 2 мм. Расчетные сопротивления сварного углового шва: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Сварка выполняется в нижнем положении. Коэффициенты глубины провара шва для механизированной сварки: βf = 0,9 при расчете по металлу шва; βz = 1,05 при расчете по металлу границы сплавления (см. табл. 3.4).

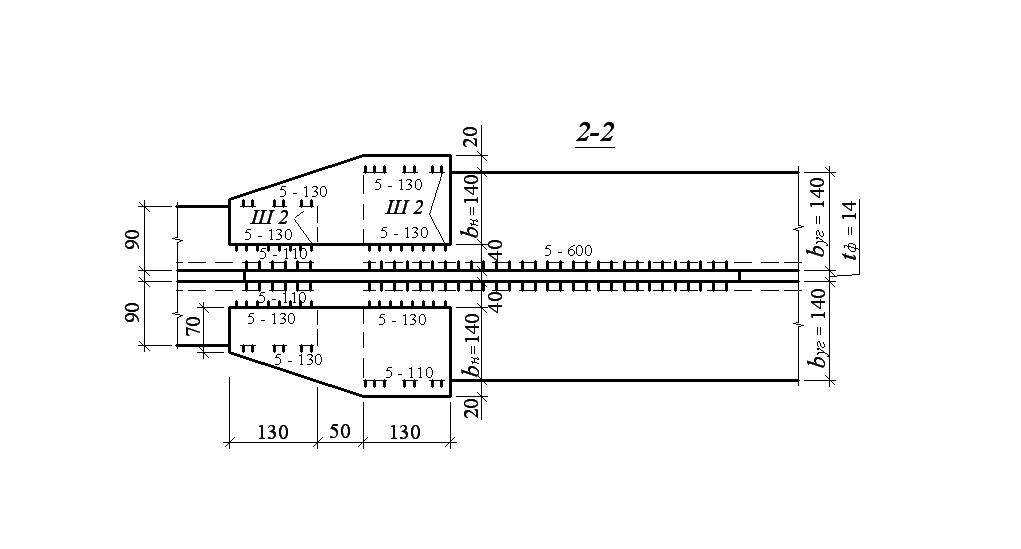

Рис. 5.4. Заводской стык нижнего пояса фермы (к примеру 5.5)

Сравниваем:

βfRwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βzRwz = 1,05 ∙ 16,65 = 17,48 кН/см2,

следовательно, расчет производим по металлу границы сплавления.

Узел 9 является промежуточным узлом. При пролете фермы более 24 м в этом узле меняется сечение нижнего пояса.

Определяем длины швов, прикрепляющих к фасонке раскосы и стойку.

Раскос 2–9. Расчетное усилие N2-9 = 535 кН.

Во избежание дополнительного момента площадь сечения каждого шва назначается так, чтобы равнодействующая передаваемых ими усилий совпадала с осью прикрепления элемента, т.е. усилие в элементе N распределялось обратно пропорционально расстояниям от сварных швов до оси центра тяжести сечения.

Усилия, воспринимаемые швами:

– у обушкаNоб = (1 – α)N2-9 = (1 – 0,3) 535 = 374,5 кН;

– у пераNп = αN2-9 = 0,3 ∙ 535 = 160,5 кН,

где α – коэффициент, учитывающий долю усилия, приходящегося на перо в элементах таврового сечения, выполненного из двух уголков (табл. 5.9).

Таблица 5.9

Значения коэффициента α

λи = 210 – 60 ∙ 0,75 = 165.

Требуемые радиусы инерции:

– при расчете в плоскости фермы

ix,тр= lx/λи= 344 / 165 = 2,08 см;

– при расчете из плоскости фермы

iу,тр= lу /λи= 430 / 165 = 2,61 см.

По сортаменту принимаем сечение раскоса из двух равнополочных уголков ∟70×70×5, для которых ix = 2,16 см >ix,тр = 2,08 см;

где zо= 1,9 см; a= tф= 14 мм; площадь сечения А = 2 ∙ 6,86 = 13,72 см2.

Гибкости раскоса:

λx = lx/ix= 344 / 2,16 = 159 < λи = 165;

λу = lу/iу = 430 / 3,38 = 127 < λи.

Максимальная условная гибкость раскоса

при которой коэффициент устойчивости φ = 0,253,

Проверяем устойчивость раскоса:

где γc = 0,8 при λ ≥ 60 (см. табл. 1.3).

Сечение их двух уголков ∟70×70×5 подобрано неудачно и не удовлетворяет условию устойчивости. Принимаем сечение из двух уголков ∟75×75×5, для которых: А = 2 ∙ 7,39 = 14,78 см2; ix = 2,31 см; zо = 2,02 см;

Подсчитываем гибкости:

λх = lx/ix = 344 / 2,31 = 149;

λу= lу/iу = 430 / 3,57 = 120.

Наибольшая условная гибкость

Коэффициент устойчивости φ = 0,282.

Производим проверку раскоса на устойчивость:

Степень загруженности элемента α = 0,937.

Предельная гибкость

λи = 210 – 60α = 210 – 60 ∙ 0,937 = 154.

Проверяем гибкость стержня

λх= 149 < λи= 154.

Сечение из двух уголков ∟75×75×5 удовлетворяет условиям устойчивости и предельной гибкости.

Подбор сечений остальных элементов фермы произведен в табличной форме (табл. 5.8). Окончательно сечения элементов фермы приняты с учетом унификации калибров уголков.

5.2.6. Расчет и конструирование узлов фермы

Общие требования к конструированию. Конструирование ферм начинается с вычерчивания осевых линий, образующих геометрическую схему конструкции, в соответствии с конфигурацией фермы и ее основными размерами. Сходящиеся в узлах осевые линии элементов должны пересекаться в центре узла.

На осевые линии наносятся контуры стержней, которые привязываются к осям по центрам тяжести сечения, при этом в сварных фермах расстояние от центра тяжести до обушка (привязка) округляется в большую сторону до целого числа, кратного 5 мм. В фермах с болтовыми соединениями уголки привязываются к осям по рискам, ближайшим к обушку.

Когда сечение пояса по длине фермы меняется, в геометрической схеме принимается одна осевая линия, при этом верхняя грань пояса сохраняется на одном уровне для удобства опирания примыкающих элементов. Смещение

осей поясов ферм при изменении сечения допускается не учитывать, если оно не превышает 1,5% меньшей высоты сечения пояса.

Обрезка стержней решетки производится перпендикулярно к оси стержня. Чтобы снизить сварочные напряжения и уменьшить концентрацию напряжений, возникающих в зазоре между элементами при перегибе фасонки в процессе транспортирования и монтажа, концы стержней решетки не доводят до пояса на расстояние а = 6tф– 20 мм, но не более 80 мм (tф – толщина фасонки в мм). Между торцами стыкуемых элементов поясов ферм, перекрываемых накладками, оставляется зазор не менее 50 мм.

Приварку раскосов и стоек к фасонке рекомендуется выполнять лишь фланговыми швами по обушку и перу, заводя сварочный шов на торец элемента на длину 20 мм для снижения концентрации напряжений.

Фасонки, с помощью которых образуются узлы ферм, принимаются простого очертания, чтобы упростить их изготовление и уменьшить количество обрезков.

Фасонки выпускаются за обушки поясных уголков на 15 – 20 мм для возможности наложения сварных швов. В местах установки прогонов, прикрепленных к уголковым коротышам, и в местах усиления пояса накладками при опирании железобетонных плит на верхний пояс фасонку не доводят (утапливают) до обушка уголков на 10 – 15 мм.

Угол между краем фасонки и элементами решетки принимается не менее 15º для обеспечения плавной передачи усилия и снижения концентрации напряжений.

Таблица 5.8

Подбор сечений элементов строительной фермы. Материал – сталь С245,

расчетное сопротивление Ry= 240 МПа

| Элемент фермы | Номер элемента (рис. 5.1) | Расчетное усилие N, кН | Принятое сечение | Площадь А, см2 | Толщина фасонки tф, мм | Расчетные длины | Радиусы инерции | Гибкости | φmin | Коэффициент условий работы γc | Коэффициент использования несущей способности α | ||||

| lx | ly | ix | iy | λmax | λu | сжатие | растяжение | ||||||||

| | | ||||||||||||||

| Верхний пояс | 1 – 2 | 0 | ┐┌ 63×63×5 | 12,26 | 14 | 280 | 280 | 1,94 | 3,12 | 144 | 180 | – | – | | |

| 2 – 3 | – 820 | ┐┌ 160×160×14 | 87,14 | 14 | 300 | 30 | 4,92 | 7,14 | 61 | 126 | 0,730 | 0,95 | 0,896 | | |

| 3 – 4 | – 820 | ||||||||||||||

| 4 – 5 | –1300 | ||||||||||||||

| 5 – 6 | –1300 | ||||||||||||||

| Нижний пояс | 10 – 9 | 450 | ┘└ 90×90×7 | 24,56 | 14 | 600 | – | 2,77 | – | 217 | 400 | – | 0,95 | | 0,804 |

| 9 – 8 | 1090 | ┘└160×100×12 | 60,08 | 14 | 600 | – | 2,18 | – | 275 | 400 | – | 0,95 | | 0,950 | |

| 8 – 7 | 1300 | ||||||||||||||

| Раскосы | 10 – 2 | – 670 | ┐┌ 160×100×9 | 45,74 | 14 | 209 | 417 | 2,85 | 7,82 | 73 | 151 | 0,655 | 0,95 | 0,981 | |

| 2 – 9 | 535 | ┐┌ 90×90×7 | 24,56 | 344 | – | 2,77 | – | 124 | 400 | – | 0,95 | | 0,955 | ||

| 4 – 9 | –380 | ┐┌ 125×125×8 | 39,38 | 344 | 430 | 3,87 | 5,63 | 89 | 156 | 0,556 | 0,8 | 0,904 | | ||

| 4 – 8 | 230 | ┐┌ 75×75×5 | 14,78 | 344 | – | 2,31 | – | 149 | 400 | – | 0,95 | | 0,683 | ||

| 8 – 6 | –75 | ┐┌ 75×75×5 | 14,78 | 344 | 430 | 2,31 | 3,57 | 149 | 154 | 0,282 | 0,8 | 0,940 | | ||

| Стойки | 3 – 9 | –110 | ┐┌ 75×75×5 | 14,78 | 14 | 247 | 309 | 2,31 | 3,57 | 107 | 120 | 0,452 | 0,8 | 0,858 | |

| 4 – 8 | |||||||||||||||

| Подкос | 1 – 11 | 0 | ┐┌ 63×63×5 | 12,26 | 14 | 195 | 195 | 1,94 | 3,12 | 101 | 180 | – | – | | |

Толщина узловых фасонок выбирается в зависимости от максимального усилия, действующего в стержнях решетки (как правило, в опорном раскосе), причем обычно принимается одинаковой для всей фермы. При значительной разнице усилий в стержнях решетки можно применять две толщины в пределах отправочного элемента, допуская разность толщин в смежных узлах 2 мм. Фасонки в опорных узлах ферм рекомендуется выполнять на 2 мм толще, чем фасонки промежуточных узлов.

Рекомендуемые толщины фасонок ферм приводятся в табл. 5.6.

Размеры фасонок (длина и ширина) определяются по необходимой длине швов прикрепления элементов решетки к фасонке и округляются до 10 мм. Швы, прикрепляющие элементы решетки к фасонке, рассчитываются на собственное усилие в элементе, швы, прикрепляющие фасонку к поясу, – на разность усилий в смежных панелях пояса.

Если к узлу верхнего пояса приложена сосредоточенная нагрузка, то швы, прикрепляющие фасонку к поясу, рассчитываются на совместное действие продольного усилия (от разницы усилий в смежных панелях пояса) и сосредоточенной нагрузки.

При опирании на верхний пояс ферм крупнопанельных железобетонных плит, когда толщина полок уголков при шаге ферм 6 м составляет менее 10 мм, а при шаге 12 м менее 14 мм, поясные уголки для предотвращения отгиба полок в местах опирания ребер плит усиливаются накладками толщиной 12 мм. Накладки привариваются швами вдоль поясных уголков во избежание ослабления сечения.

Фермы пролетом 18 – 36 м разбиваются на два отправочных элемента с укрупнительными стыками в средних узлах.

При пролетах ферм покрытий свыше 36 м предусматривается строительный подъем, равный прогибу от постоянной и длительной временной нагрузок. При плоских кровлях строительный подъем предусматривается независимо от величины пролета и принимается равным прогибу от суммарной нормативной нагрузки плюс 1/200 пролета. На практике строительный подъем задается по упрощенной кривой за счет устройства перегибов в монтажных узлах.

Пример 5.5. Рассчитать и запроектировать стык нижнего пояса стропильной фермы, совмещенного с узлом 9 (рис. 5.4). Усилия в элементах – по данным табл. 5.8. Материал конструкций – сталь С255 с расчетным сопротивлением Rу = 24 кН/см2, нормативным сопротивлениемRun = 37 кН/см2.

Сварка механизированная в среде углекислого газа

, сварочная проволока Св-08Г2С диаметром 2 мм. Расчетные сопротивления сварного углового шва: по металлу шва Rwf = 21,5 кН/см2; по металлу границы сплавления Rwz = 0,45Run = 0,45 ∙ 37 = 16,65 кН/см2.

Коэффициент условий работы γc = 1,0; коэффициенты условий работы шва γwf = γwz = 1,0 (конструкция эксплуатируется при t > –40оС). Сварка выполняется в нижнем положении. Коэффициенты глубины провара шва для механизированной сварки: βf = 0,9 при расчете по металлу шва; βz = 1,05 при расчете по металлу границы сплавления (см. табл. 3.4).

Рис. 5.4. Заводской стык нижнего пояса фермы (к примеру 5.5)

Сравниваем:

βfRwf = 0,9 ∙ 21,5 = 19,35 кН/см2 > βzRwz = 1,05 ∙ 16,65 = 17,48 кН/см2,

следовательно, расчет производим по металлу границы сплавления.

Узел 9 является промежуточным узлом. При пролете фермы более 24 м в этом узле меняется сечение нижнего пояса.

Определяем длины швов, прикрепляющих к фасонке раскосы и стойку.

Раскос 2–9. Расчетное усилие N2-9 = 535 кН.

Во избежание дополнительного момента площадь сечения каждого шва назначается так, чтобы равнодействующая передаваемых ими усилий совпадала с осью прикрепления элемента, т.е. усилие в элементе N распределялось обратно пропорционально расстояниям от сварных швов до оси центра тяжести сечения.

Усилия, воспринимаемые швами:

– у обушкаNоб = (1 – α)N2-9 = (1 – 0,3) 535 = 374,5 кН;

– у пераNп = αN2-9 = 0,3 ∙ 535 = 160,5 кН,

где α – коэффициент, учитывающий долю усилия, приходящегося на перо в элементах таврового сечения, выполненного из двух уголков (табл. 5.9).

Таблица 5.9

Значения коэффициента α

| Коэффициент | Тип сечения | ||

| |  |  | |

| α | 0,3 | 0,25 | 0,35 |

| 1 – α | 0,7 | 0,75 | 0,65 |