Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 816

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

Принимаем максимальный катет сварного шва, который можно допустить при сварке вдоль пера уголка толщиной tуг = 7 мм (табл. 5.10):

kf,max= tуг – 2 = 7 – 2 = 5 мм,

этот же катет шва отвечает минимальному размеру катета шва при механизированной сварке наиболее толстого листа в соединении (tф = tmах = 14 мм).

Конструктивные длины швов:

– у пера

lw,n = Nn/(2βzkfRwzγwzγc) + 1 = 160,5 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

округляя длину шва до 10 мм, принимаем lw,n= 110 мм;

– у обушка, принимая катет kf= 8 мм,

lw,об= Nоб/(2βzkfRwzγwzγc) + 1 = 374,5 / (2 ∙ 1,05 ∙ 0,8 ∙ 16,65 ∙ 1 ∙ 1) + 1 =14,4 см,

принимаем 150 мм.

Раскос 4–9. Расчетное усилие N4-9 = – 380 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N4-9 = (1 – 0,3) 380 = 266 кН;

– у пера

Nп = αN4-9 = 0,3 ∙ 380 = 114 кН.

Таблица 5.10

Максимальные катеты швов kf, max у скруглений прокатных профилей

| kf, max, мм | 4 | 5 | 6 | 8 | 10 | 12 |

| № двутавра | 10 – 12 | 14 – 16 | 18 – 27 | 30 – 40 | 45 | 50 – 60 |

| № швеллера | 5 – 8 | 10 – 14 | 16 – 27 | 30 | 36 – 40 | – |

| Вдоль пера уголков при толщине полки t | ||||||

| t, мм | 6 | 7 – 16 | 18 | |||

| kf, мм | t – 1 | t – 2 | t – 4 | |||

Конструктивные длины швов:

– у пера

lw,n = 114 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 7,5 см, принимаем 80 мм;

– у обушка, принимая катет шва kf = 7 мм,

lw,об = 266 / (2 ∙ 1,05 ∙ 0,7 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 11,8 см, принимаем 120 мм.

Стойка 3–9. Расчетное усилие N3-9 = – 110 кН.

Усилия, воспринимаемые швами:

– у обушка

Nоб = (1 – α)N3-9 = (1 – 0,3) 110 = 77 кН;

– у пера

Nп= αN3-9 = 0,3 ∙ 110 = 33 кН.

Максимальный катет шва вдоль пера уголка толщиной tуг = 6 мм принимается:

kf,mах=tуг – 1 = 6 – 1 = 5 мм.

Конструктивные длины швов:

– у обушка

lw,об = 77 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5,4 см, принимаем 60 мм;

– у пера

lw,n = 33 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 2,9 см, принимаем 50 мм;

По крайним точкам швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки, принимая ее простейшей формы и округляя размеры в большую сторону до 10 мм. Высота фасонки hф = 350 мм.

Из-за различной толщины уголков стык осуществляется при помощи листовых накладок с включением части фасонки высотой, равной удвоенной ширине прикрепляемой полки уголка. Уголки с большим усилием заводятся за центр узла (в сторону панели с меньшим усилием) на 300 …500 мм для облегчения работы фасонок.

Расчетное усилие, передаваемое в стыке через фасонку, принимается как часть усилия в поясе, приходящаяся на перья поясных уголков:

Nф = 1,2αN9-10 = 1,2 ∙ 0,3 ∙ 450 = 162 кН,

где 1,2 – коэффициент, учитывающий сложность передачи усилия в стыке.

Проверяем прочность фасонки упрощенным методом:

Сварные швы (Ш1), прикрепляющие уголки слева к фасонке по перу, рассчитываются на усилие 1,2αN9-10 = 162 кН.

Задаемся максимальным катетом шва у пера kf = 5 мм.

Определяем конструктивную длину швов (Ш1):

lw,n= 1,2αN9-10 /(2βzkfRwzγwzγc)+ 1 = 162 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 10,3 см, принимаем 110 мм.

Приварка к фасонке уголков по обушку производится конструктивными швами длиной lw,об = 110 мм и kf = 6 мм.

Расчетное усилие в накладках принимается как часть усилия в поясе, приходящаяся на обушки поясных уголков:

Nн = 1,2(1 – α)N9-10 = 1,2 (1 – 0,3) 450 = 378 кН.

Ширину каждой накладки назначаем, исходя из ширины полки поясного уголка b1 = 160 мм, зазора между кромкой накладки и фасонкой 40 мм, свеса накладки 20 мм:

bн= 160 – 40 + 20 = 140 мм.

Определяем требуемую площадь накладок:

Ан,тр= Nн/(Ryγс) = 378 (24 ∙ 1) = 15,75 см2.

Толщина одной накладки

tн = Ан,тр/(2bн) = 15,75 / (2 ∙ 14) = 0,56 см, принимаем tн = 6 мм.

Размеры накладок и фасонки должны обеспечить прочность ослабленного сечения в зазоре между поясными уголками.

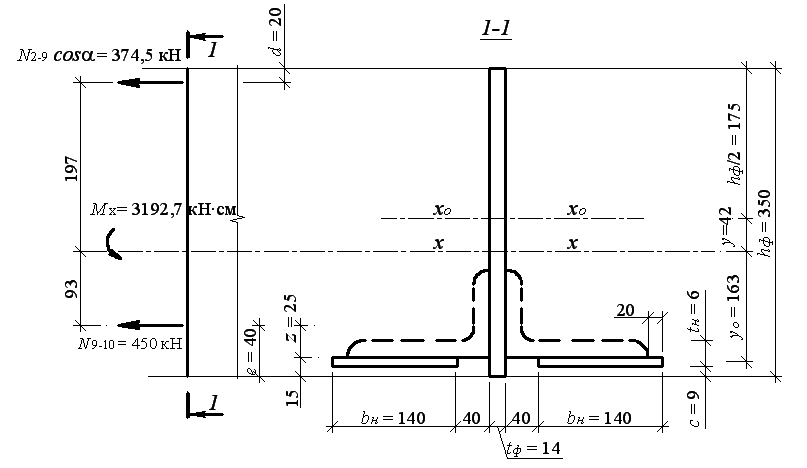

Прочность стыка, сечение которого представляет собой тавр, можно проверить на внецентренное растяжение (центр тяжести стыка не совпадает с центром тяжести пояса, рис. 5.5).

Рис. 5.5. К расчету стыка нижнего пояса фермы (к примеру 5.5)

Фасонку выпускаем за обушки поясных уголков на 15 мм. Привязка нижнего пояса к оси z= 2,5 см.

Площадь таврового сечения

А = hфtф+ 2bнtн = 35 ∙ 1,4 + 2 ∙ 14 ∙ 0,6 = 65,8 см2.

Определяем центр тяжести сечения относительно центральной оси фасонки хо-хо.

Смещение оси относительно центра тяжести фасонки

у = ∑Sxo/A = 2bнtнyo/A = 2 ∙ 14 ∙ 0,6 ∙ 16,3 / 65,8 = 4,2 см,

где yo= hф/2 – с – tн/2 = 35/2 – 0,9 – 0,6 / 2 = 16,3 см – расстояние от центра тяжести накладок до оси хо-хо.

Момент инерции сечения

Iх = tфhф3/12 + tфhфу2 + 2bнtн(yo – y) =

= 1,4 ∙ 353 / 12 + 1,4 ∙ 35 ∙ 4,22 + 2 ∙ 14 ∙ 0,6 ∙ (16,3 – 4,2) = 6069,7 см4.

Сечение воспринимает усилие N9-10 = 450 кН, приложенное на расстоянии e = 15 + z = 15 + 25 = 40 мм от нижнего края фасонки, и усилие N2-9 = 535 кН – на расстоянии d = 20 мм от верхнего края фасонки.

Горизонтальная проекция усилия N2-9

N2-9cosα= 535 ∙ 0,7 = 374,5 кН, где cosα = 300 / 430 = 0,7.

Сечение работает на внецентренное растяжение под действием нормальной силы

N = N9-10+ N2-9cosα= 450 + 374,5 = 824,5 кН

и изгибающего момента

Мх = N2-9 cosα(hф /2 + у – d) – N9-10 (hф/2 – у – е) =

= 374,5 ∙ (35 / 2 + 4,2 – 2) – 450 ∙ (35 / 2 – 4,2 – 4) = 3192,7 кН∙см.

Проверяем наибольшее напряжение, которое имеет место на верхнем краю фасонки:

σф = N/А + (Мх/Iх) (hф /2 + у) = 824,5 / 65,8 + (3192,7 / 6069,7) (35/2 + 4,2) =

= 23,94 кН/см2 < Ryγc = 24 кН/см2.

Крепление накладок к горизонтальным полкам поясных уголков рассчитывается из условия равнопрочности на полное усилие, которое может выдержать накладка:

Nн = bнtнRу = 14 ∙ 0,6 ∙ 24 = 201,6 кН.

Требуемая конструктивная длина одного шва (Ш2) толщиной kf= 5 мм (для уголков левой панели при толщине уголка 7 мм)

lw= Nн /(2βzkfRwzγwzγc) + 1= 201,6 / (2 ∙ 1,05 ∙0,5 ∙16,65 ∙1 ∙ 1) + 1 = 12,5 см,

принимаем 130 мм.

Длину накладки принимаем:

lн = 2lw + 50 = 2 ∙ 130 + 50 = 310 мм.

Сварные швы для прикрепления правых уголков к фасонке рассчитываются на усилие:

– вдоль пера (Ш3)

Nn = 1,2αN8-9 = 1,2 ∙ 0,25 ∙ 1090 = 327 кН;

– вдоль обушка (Ш4)

Nоб= 1,2(1 – α) (N8-9 – N9-10) = 1,2 (1 – 0,25) (1090 – 450) = 576 кН,

где (N8-9 – N9-10) – разность усилий в смежных панелях пояса.

Требуемая конструктивная длина шва у обушка (при kf,min = 5мм)

lw,об= Nоб/(2βzkfRwzγwzγc) + 1 = 576 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 =

= 34 см < lw,max = 85βfkf + 1 = 85 ∙ 0,9 ∙ 0,5 + 1 = 39,2 см.

Прикрепление фасонки к поясу рекомендуется осуществлять сплошными швами минимальной толщины. Конструктивно, исходя из размеров фасонки, принимаем эти швы длиннее, чем требуется по расчету.

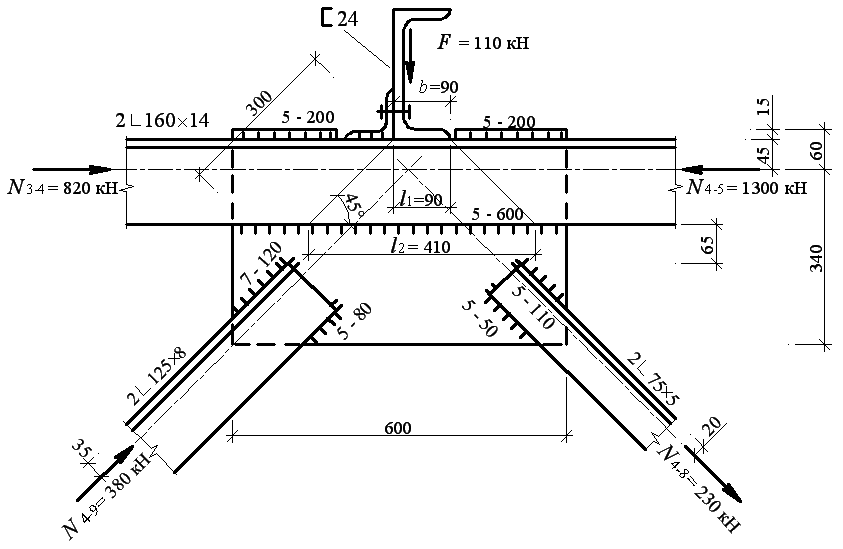

Пример. 5.6. Рассчитать и законструировать промежуточный узел верхнего пояса 4, выполненного из 2∟160×160×14 (рис. 5.6). Усилия в смежных панелях: N3-4 = – 820 кН; N4-5 = – 1300 кН. Примыкающие к узлу раскосы выполнены из 2∟125×125×8 с усилием N4-9 = – 380 кН и из 2∟75×75×6 с усилием N4-8 = 230 кН. На верхний узел через прогоны из [24 (ширина полки b = 90 мм) передается сосредоточенная сила

F = – 110 кН.

Материал конструкций и условия сварки приняты по примеру 5.5.

Рис. 5.6. Узел верхнего пояса фермы (к примеру 5.6)

Крепление стержней решетки производится на собственное усилие в элементе.

Раскос 4–9. Расчетное усилие N4-9 = – 380 кН.

Конструктивные длины (см. пример 5.5):

– у пера lw,n = 80 мм, катет kf = 5 мм;

– у обушка lw,об = 120 мм, катет kf = 7 мм.

Раскос 4 –8. Расчетное усилие N4-8 = 230 кН.

Усилие, воспринимаемое швами:

– у пера Nn = αN4-8 = 0,3 ∙ 230 = 69 кН;

– у обушка Nоб = (1 – α)N4-8 = (1 – 0,3) 230 = 161 кН.

Конструктивные длины швов:

– у пера (kf, mах = tуг – 1 = 6 – 1 = 5 мм)

lw,n = Nn/(2βzkfRwzγwzγc) + 1 = 69 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 5 cм,

принимаем lw,n = 50 мм, (lw,min = 50 мм);

– у обушка

lw,об = 161 / (2 ∙ 1,05 ∙ 0,5 ∙ 16,65 ∙ 1 ∙ 1) + 1 = 10,2 см,

принимаем 110 мм.

По крайним точкам сварных швов, прикрепляющих элементы решетки к фасонке, очерчиваем контур фасонки прямоугольной формы, округляя размеры в большую сторону до 10 мм.

Элементы решетки не доводим до пояса на расстояние а = 6tф– 20 =

= 6 ∙ 14 – 20 = 64 мм, принимаем 65 мм.

Швы крепления пояса к фасонке рассчитываются на совместное действие продольного усилия N, равного разности усилий в смежных панелях пояса (N = N4-5 – N3-4 = 1300 – 820 = 480 кН), и узловой нагрузки F = 110 кН.

Длины швов крепления пояса к фасонке, олределяемые размерами принятой фасонки составляют:

– вдоль перьев lw,n = 600 – 10 = 590 мм;

– вдоль обушков lw,об = (200 – 10) + (200 – 10) = 380 мм.

Суммарная длина швов

∑lw = 2(lw,n+ lw,об) = 2 (59 + 38) = 194 см.

Принимая минимальный катет шва kf = 5 мм, определяем напряжения:

– от продольной силы

τwN = N/(βzkf ∑