Файл: Федеральное агентство по образованию иркутский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 848

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

торцевой поверхности (при наличии пригонки)

Расчетные сопротивления срезу и растяжению болтов

Основные размеры элементов подкрановых балок

Расчетные сопротивления растяжению фундаментных болтовRba

Рис. 9.1 К определению расчетных усилий в разрезной подкрановой балке:

г – схема загружения балки одним краном для определения прогиба

Различают типы и марки электродов. Тип электрода показывает минимально гарантируемое временное сопротивление наплавленного металла в кН/см2 (Э42; Э42А; Э46; Э50; и др.). Марка электрода определяет состав покрытия и его технологические свойства (род и полярность тока, возможность сварки в различных пространственных положениях). Каждому типу электродов может соответствовать несколько марок.

При изготовлении сварных конструкций применяют низкотоксичные рутиловые электроды марок ЗРС-1, АНО-1, ОЗС-3 и др. На монтаже широко используются электроды марок МР-3, АНО-3, АНО-1, ОЗС-4 и другие, пригодные для сварки в любом пространственном положении.

Фторокальцевые электроды УОНИ-13/45, УОНИ-13/55 применяются для сварки наиболее ответственных конструкций как на заводе, так и на монтаже, обеспечивая очень высокое качество наплавленного металла.

Электроды должны удовлетворять следующим основным требованиям:

1. Обеспечивать определенные механические свойства наплавленного металла и сварного соединения, а также химический состав металла шва;

2. Иметь хорошие технологические и сварочные свойства и обеспечивать:

а) сварку на переменном и постоянном токе и в любом пространственном положении;

б) легкое зажигание дуги и ее устойчивое спокойное горение без чрезмерного разбрызгивания металла и шлака;

в) равномерное плавление покрытия без откалывания кусков и образования чрезмерно больших «чехольчика» или «втулочки», препятствующих сварке;

г) равномерное покрытие наплавленного металла шлаком и легкое удаление последнего;

д) получение наплавленного металла без пор и трещин.

3. Обеспечивать высокую производительность, характеризуемую величиной коэффициента наплавки.

4. Себестоимость электрода должна быть небольшой.

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества.

При ручной дуговой сварке режим определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода (скоростью сварки), родом и полярностью тока, положением шва в пространстве.

Диаметр электрода для сварки выбирают в зависимости от толщины свариваемого металла, количества слоев шва и положения в пространстве. Примерные диаметры электродов, используемых для сварки в нижнем положении, рекомендуется принимать по табл. 10.2.

Таблица 10.2

Диаметры электродов

| Толщина металла, мм | 3…5 | 4…10 | 12…24 | 30…40 |

| Диаметр электрода, мм | 3…4 | 4…5 | 5…6 | 6…8 |

Первый слой при сварке многослойных швов выполняется электродами диаметром не более 3…4 мм.

По принятому диаметру электрода и положению шва в пространстве, воспользовавшись формулой К.К. Хренова, можно подобрать величину сварочного тока, определяющую устойчивость горения дуги:

Iсв = (20 + 6d)d,

где Iсв – сила сварочного тока, А;

Для повышения производительности процесса сварки целесообразно применять максимально допустимый для данного типа электродов сварочный ток.

Выбирают такую скорость сварки, при которой можно получить шов требуемого поперечного сечения. Род и полярность тока зависят от свариваемого металла и применяемых электродов.

Металл небольшой толщины сваривают на постоянном токе обратной полярности (плюс на электроде). Этим уменьшается вероятность образования прожогов и перегрева металла. Низкоуглеродистые и низколегированные стали средней и большой толщины экономичнее сваривать на переменном токе.

Сварку швов в вертикальном и потолочном положении выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10…20% ниже, чем для сварки в нижнем положении. Напряжение на дуге при ручной дуговой сварке изменяется в пределах 20…30 В и указывается в паспорте на электроды.

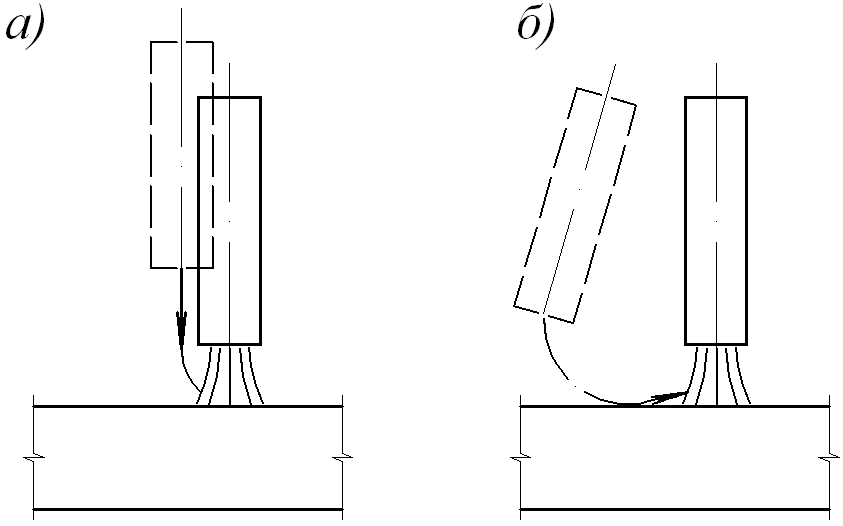

Технология дуговой сварки. Процесс сварки начинается с зажигания сварочной дуги, для чего сварщик легким прикосновением конца электрода к изделию создает короткое замыкание цепи. Зажигание осуществляется либо прямым отрывом на 2…3 мм электрода после короткого замыкания («впритык»), либо скользящим движением конца электрода с кратковременным касанием электрода («спичкой»), как это видно на рис. 10.6.

Рис. 10.6. Способы зажигания дуги:

а – «впритык»; б – «спичкой»

Если сварщик замедлит отрыв электрода от изделия

, может произойти «примерзание» электрода, т.е. приварка его конца к изделию, так как под действием большого тока конец электрода быстро расплавляется

Сварочная дуга вызывает интенсивный местный нагрев. Металл изделия в зоне горения дуги быстро достигает жидкого состояния, образуя ванну расплавленного металла. Металл на конце электрода также расплавляется и под действием сил поверхностного натяжения получает сфероидальную, каплевидную форму. В ванне жидкие металлы электрода (присадочный металл) и изделия (основной металл) смешиваются, образуя однородный сплав.

Чтобы обеспечить качественную сварку, сварщик должен беспрерывно поддерживать нужную длину дуги, не допускать ее обрывов и манипулировать электродом в определенном порядке. Постоянство длины дуги обеспечивается непрерывной подачей электрода к изделию по мере его расплавления.

Вследствие давления газов и потока электронов, исходящего из конца электрода в процессе сварки, на основном металле образуется углубление, называемое кратером. Расстояние между концом электрода и дном кратера называют длиной дуги. Обычно нормальная длина дуги поддерживается в пределах 0,5…1,1d.

Чрезмерное увеличение длины дуги ухудшает качество сварки из-за уменьшения устойчивости горения дуги и увеличения доступа воздуха к расплавленному металлу. Кроме этого повышается угар (испарение части расплавленного металла электрода и шлака в виде окислов) и разбрызгивание металла, ухудшается формирование шва.

Толщина слоя основного металла, перешедшего в расплавленное состояние, называется глубиной провара. При обычной ручной сварке глубина провара незначительна, достигает 1…2 мм.

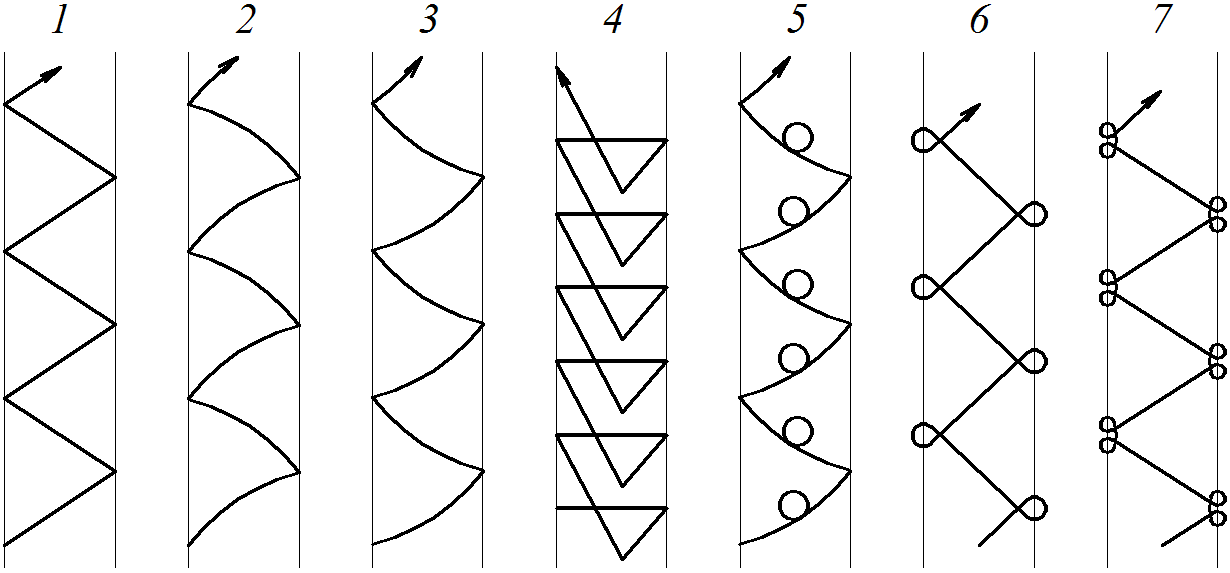

Манипуляция электродом состоит из двух движений – движения вдоль шва и движения поперек шва. Ведение дуги производится таким образом, чтобы обеспечить проплавление свариваемых кромок и получить требуемое количество наплавленного металла при хорошем формировании шва (нормально сформированный шов в большинстве случаев должен иметь ширину, равную 3…5 диаметрам электрода). Это достигается поддерживанием постоянной длины дуги соответствующим перемещением конца электрода (рис. 10.7).

Рис. 10.7. Виды поперечного перемещения конца электрода:

1, 2, 3 – движения, обеспечивающие равномерный прогрев середины и

кромки стыка; 4, 5 – движения, обеспечивающие увеличенный прогрев

середины стыка; 6, 7 – движения, обеспечивающие усиленный прогрев

кромок

Большое значение в технике сварки имеют умелое прерывание дуги и повторное ее зажигание. Следует различать прерывание дуги в процессе сварки, которое произошло самопроизвольно или для смены электрода, и прерывание дуги по окончании сварки шва или его отдельного участка. В первом случае после обрыва дуги в шве образуется кратер, являющийся местом скопления неметаллических включений и причиной образования трещин. Для обеспечения хорошего провара металла в месте кратера повторное зажигание дуги производят на основном металле, а затем переносят дугу на шов и расплавляют металл в месте образования кратера. Во втором случае не допускают образование кратера при обрыве дуги, заплавляя его металлом. Заварку кратера производят, держа электрод неподвижно до самопроизвольного обрыва дуги или частыми короткими замыканиями электрода, что также обеспечивает заполнение кратера металлом.

Протяженность сварных швов имеет большое значение для выбора порядка их выполнения. Короткие швы (длиной не более 250…300 мм) выполняют «на проход», т.е. движением дуги от одного конца шва к другому. Швы длиной 300…1000 мм выполняют от середины шва к концам. Швы большой протяженности обычно выполняют обратноступенчатым способом отдельными участками. Длина участка (ступени) принимается 100…350 мм, в этих пределах равна длине шва, который может быть выполнен целым числом электродов (одним, двумя, тремя и т.д.). При сварке тонкого металла участки делают короче, а при сварке более толстого – длиннее.

Оборудование и принадлежности для электродуговой сварки. Источником тока являются сварочные агрегаты, которые бывают постоянного и переменного тока.

Агрегаты переменного тока состоят из сварочного трансформатора, дросселя (регулятора тока). Агрегаты постоянного тока состоят из сварочного генератора и электродвигателя, вращающего генератор.

К преимуществам агрегатов переменного тока относятся портативность, дешевизна и простота обслуживания агрегата, а также меньший расход электроэнергии.

При постоянном токе дуга горит более устойчиво, процесс сварки проще. Постоянный ток целесообразно применять при наложении вертикальных и потолочных швов, при сварке тонких (t 4 мм) и толстых (t 20 мм) листов, а также при сварке низколегированных сталей.

Принадлежностями для ручной сварки являются: электрододержатель (служит для закрепления электрода и подвода к нему сварочного тока), коробка с электродами, щиток или шлем с защитными стеклами, инструмент для очистки мест сварки и шва (специальный молоток, зубило, стальная щетка, шлифовальная машинка), специальное зубило для холодной проковки швов, набор шаблонов для промера швов, спецодежда, рукавицы, клеймо сварщика для клеймения швов по окончании сварки.

Сварщик должен защищать лицо щитком или шлемом, а руки и тело – брезентовой одеждой, так как лучи электрической дуги, попадая на незащищенную кожу, вызывают ожоги с последующим воспалением.

10.1.4. Автоматическая сварка под слоем флюса

Сварка под флюсом – дуговая сварка, при которой дуга горит под слоем порошкообразного сварочного флюса.

По степени механизации процесса различают автоматическую сварку под флюсом (подача электрода в зону сварки и перемещение электрода вдоль свариваемых кромок механизированы) и механизированную (механизирована только подача электрода). Схема процесса автоматической сварки под слоем флюса приведена на рис. 10.8.

Электродная проволока с помощью ведущего и нажимного роликов подается в зону сварки. Кромки свариваемого изделия в зоне сварки покрываются слоем флюса, подаваемого из бункера. Толщина слоя флюса составляет t ≈ 30…50 мм. Сварочный ток подводится к электроду через токопроводящий мундштук, находящийся на небольшом расстоянии (40…60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Пары и газы, образующиеся в зоне дуги, создают вокруг нее замкнутую газовую полость. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. Тонкий слой металла сохраняется лишь у основания дуги. В таких условиях обеспечивается глубокий провар основного металла. Дуга горит в газовой полости, закрытой расплавленным шлаком, в результате чего значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.