Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 915

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

N и sU.

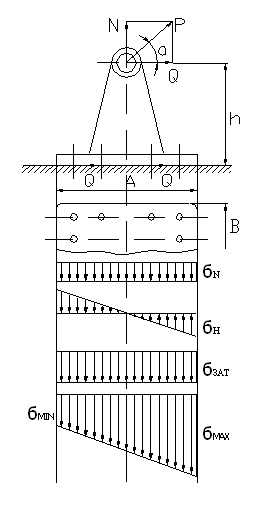

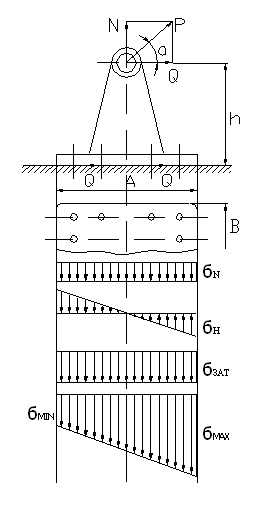

smin = sзат - su + sN ³ [s]0

smax = sзат - su + sN £ [s]cм

[s]0 - наименьшее допускаемое давление смятия в стыке (по таблицам);

[s]cм - наибольшее допускаемое давление смятия в стыке.

Определяем напряжение затяжки и усилие затяжки болтов Рзат:

sзат = [s]0 + su + sN = [s]0 +

Рзат = sзатАВ

Полагая, для упрощения расчетов, фланцы достаточно жесткими, а болты - податливыми, определяем напряжения в болтах по усилию их затяжки:

sd = £[s]d

Рис. 23

Проверяем стык на сдвиг касательной силой

Q < F = Pзат f

где F- сила трения в стыке; f - коэффициент трения в стыке.

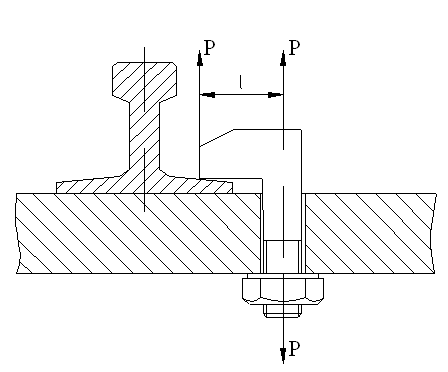

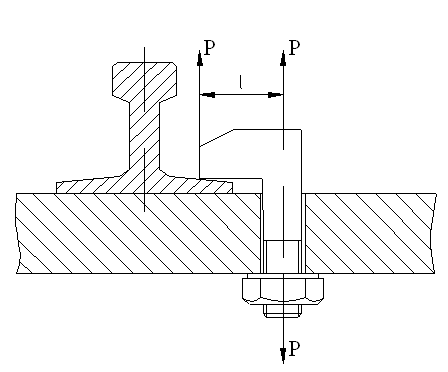

5. Расчет болтов при внецентренно приложенной силе

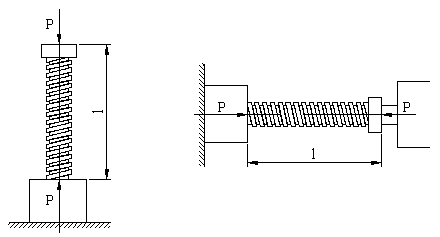

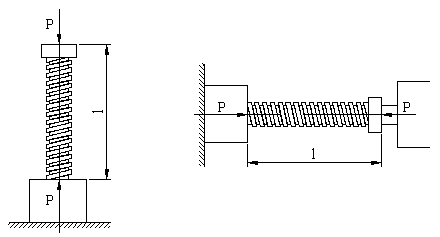

В этом случае (например, рис.24) загрузка приводится к отрывающей силе P и изгибающему моменту M = Pl. Полное нормальное напряжение равно сумме напряжений от этих нагрузок:

d = dp + dм = £ [s]

Следует учесть, что напряжения изгиба могут в несколько раз превышать напряжения разрыва и представлять большую опасность для соединения.

Рис.24

Резьбовые соединения, работающие при циклических нагрузках

При циклических нагрузках (чаще всего пульсирующего цикла) большую опасность представляют усталостные явления, которые могут служить причиной аварийных разрушений. Усталостные разрушения начинаются с образования микротрещин, которые возникают в местах наибольшей концентрации напряжений, поэтому в конструкции болтов и винтов большое внимание должно быть уделено целесообразной геометрической их форме. Для оценки концентрации напряжений пользуются гидравлической аналогией, которая выражается так: если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный (вихревой), должны возникнуть местные напряжения, величина которых пропорциональна интенсивности вихрей.

Местные напряжения возникают:

- в местах резкого перехода сечений,

- в канавках с острыми углами,

- при малых радиусах округлений,

- в переходах от стержня к резьбе,

- в переходах к зоне закалки ТВЧ,

- при некруглых отверстиях.

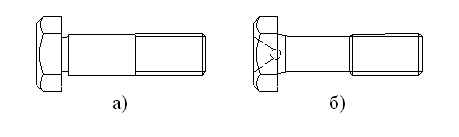

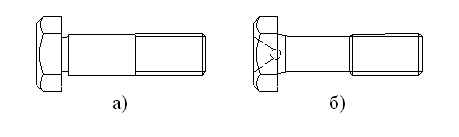

С этой точки зрения на рис.25 показаны примеры нерациональной (а) и рациональной (в) конструкций болтов.

Рис. 25

Для смягчения ударов нагрузки болты должны быть достаточно длинными.

Допускаемые напряжения в болтах и винтах

При постоянных нагрузках критерием прочности служит предел текучести материала.

[s] = ; [t] = 0,7[s].

n = коэффициент безопасности, n = 1,5+ 3.

При циклических нагрузках критерием прочности служит предел усталости (выносливости) материала

[s] = ;

Здесь: x - масштабный фактор, характеризующий механические свойства реальных болтов по сравнению с испытываемыми образцами. Для болтов небольших диаметров x= 1;

d-1 - предел усталости при симметричном цикле.

Для углеродистых сталей d-1 = 0,43 db

Для легированных сталей d-1 = 0,35 db + (700-1200)

n1 - запас прочности к пределу усталости (по таблицам);

Ks - коэффициент концентрации напряжений (по таблицам).

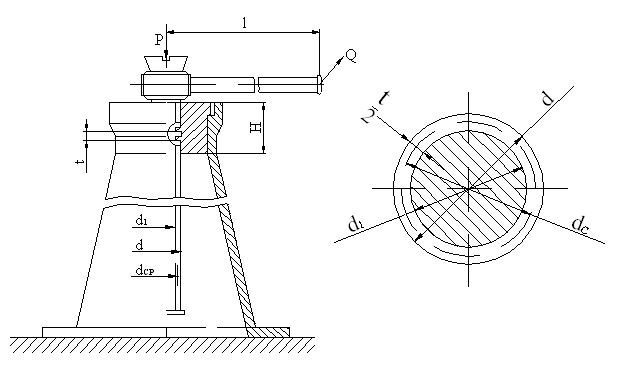

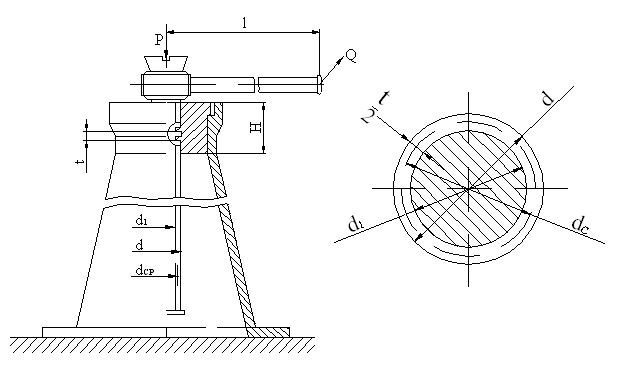

Передача "винт-гайка"

Служит для преобразования вращательного в поступательное движение, применяется в домкратах, подъемниках, винтовых прессах, натяжных устройствах и ходовых винтах. К достоинствам передачи относятся возможность получения значительных передаточных отношений, малые габариты и бесшумная работа; недостатком является сравнительно низкий КПД в связи с большими потерями на трение в резьбе. Для уменьшения трения применяют трапецеидальную или упорную резьбу; гайка изготавливается из антифрикционного материала (обычно бронзы), винт должен иметь твердую и чисто обработанную поверхность нарезки.

Рис.26

P - осевая сила;

Mk = Ql - крутящий момент на оси винта;

d, dc, d1 - наружный, средний и внутренний диаметры винта;

H - высота гайки;

t - шаг нарезки, t = d-d1;

[s]см - допускаемое напряжение смятия в резьбе гайки (по таблицам).

Диаметр винта определяется в зависимости от прочности резьбы гайки на смятие

sсм = £[s]

см

Обозначив относительную высоту гайки , получаем:

sсм = ; dc = ; y = 1,5 – 2,5.

Полученное значение округляется до ближайшего большего по таблицам резьб по ГОСТ.

Затем производятся проверка винта на совместное сжатие и кручение:

sr = - по III теории прочности

sизг = ; tк = .

Длинные винты, имеющие гибкость l > 70, проверяются на продольный изгиб по формуле:

sсок = £ j [s]сок

Здесь: j - табличный коэффициент уменьшения допускаемого напряжения, зависящий от гибкости стержня; F1 -площадь сечения винта по внутреннему диаметру

l =

ml - приведенная длина стержня винта;

m - коэффициент заделки концов стержня; для домкратов и подъемников m = 2; для ходовых винтов m= 1;

i - радиус инерции сечения винта по внутреннему диаметру резьбы;

J - момент инерции минимального сечения

i =

Для круглого сечения

J1 = ; F1 = ; i = .

Рис. 27

Штифтовые соединения

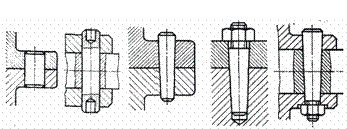

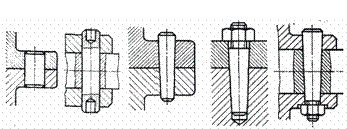

Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов. Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

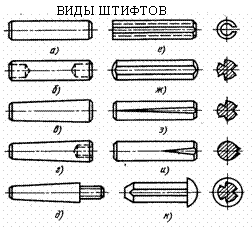

Рис.28 Рис.29

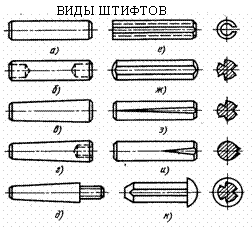

Конструкции штифтов многообразны. Известны цилиндрические (рис.29,а,б), конические (рис.29,в,г,д), цилиндрические пружинные разрезные (рис.29,е), просечённые цилиндрические, конические и др. (рис.29,ж,з,и,к), простые, забиваемые в отверстия (рис.29,б,в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.29,д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

Гладкие штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали.

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие.

Достоинства штифтовых соединений:

+ простота конструкции;

+ простота монтажа-демонтажа;

+ точное центрирование деталей благодаря посадке с натягом;

+ работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

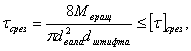

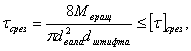

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%.

Шпоночные соединения

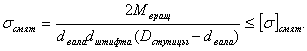

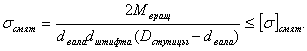

Рис.30

Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм.

Шпоночные соединения:

+ просты, надёжны;

+ удобны в сборке-разборке;

+ дёшевы.

Шпонки, однако:

` ослабляют сечение валов и ступиц колёс;

` концентрируют напряжения в углах пазов;

` нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Шпоночные соединения могут быть:

è ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями;

è напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням.

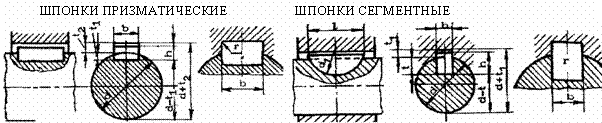

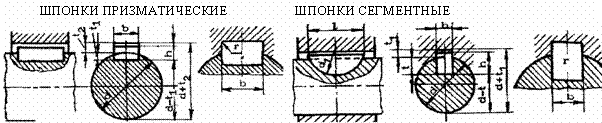

Наибольшее распространение получили ненапряженные шпоночные соединения, в которых окружное усилие воспринимается боковыми поверхностями шпонок (рис. 31, а, б, в).

Рис. 31

Призматические шпонки (рис.31,а, б) плотно устанавливаются в фрезерованный для них на валу паз (а - для пальцевой фрезы, б - для дисковой). Сегментные шпонки Вудруфа (рис.31,б) отличаются простотой изготовления (шлифовка штампованных полудисков на магнитном столе). Для них применяются специальные дисковые фрезы.

В напряженных - клиновых шпоночных соединениях, осуществляется радиальный натяг за счет клинообразной формы шпонки, который воспринимает значительную часть окружного усилия. Однако эти шпоночные соединения создают смещение ступицы относительно оси вала, следствием чего является дисбаланс вращающихся деталей. Поэтому такие шпонки в настоящее время применяются сравнительно редко, а в точном машиностроении совершенно не используются.

Призматические и сегментные шпонки стандартизованы и подбираются по таблицам ГОСТ в зависимости от диаметра вала. Длина шпонок рассчитывается. Материал шпонок - Ст. 45, Ст. 50, для призматических шпонок - чистотянутая по профилю. Как правило, применяют лишь одну шпонку вследствие трудности пригонки нескольких (не более двух).

Шпонки всех основных типов стандартизованы.

Д ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.

ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.

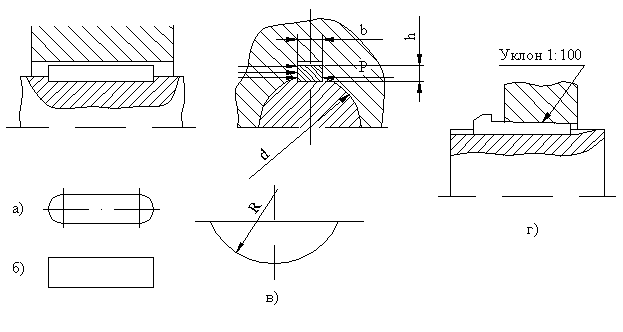

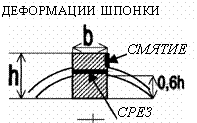

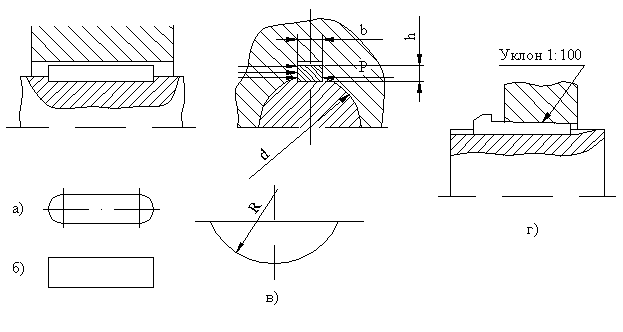

Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

; ,

здесь h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину.

Расчёт на срез – проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Шлицевые соединения

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал.

smin = sзат - su + sN ³ [s]0

smax = sзат - su + sN £ [s]cм

[s]0 - наименьшее допускаемое давление смятия в стыке (по таблицам);

[s]cм - наибольшее допускаемое давление смятия в стыке.

Определяем напряжение затяжки и усилие затяжки болтов Рзат:

sзат = [s]0 + su + sN = [s]0 +

Рзат = sзатАВ

Полагая, для упрощения расчетов, фланцы достаточно жесткими, а болты - податливыми, определяем напряжения в болтах по усилию их затяжки:

sd = £[s]d

Рис. 23

Проверяем стык на сдвиг касательной силой

Q < F = Pзат f

где F- сила трения в стыке; f - коэффициент трения в стыке.

5. Расчет болтов при внецентренно приложенной силе

В этом случае (например, рис.24) загрузка приводится к отрывающей силе P и изгибающему моменту M = Pl. Полное нормальное напряжение равно сумме напряжений от этих нагрузок:

d = dp + dм = £ [s]

Следует учесть, что напряжения изгиба могут в несколько раз превышать напряжения разрыва и представлять большую опасность для соединения.

Рис.24

Резьбовые соединения, работающие при циклических нагрузках

При циклических нагрузках (чаще всего пульсирующего цикла) большую опасность представляют усталостные явления, которые могут служить причиной аварийных разрушений. Усталостные разрушения начинаются с образования микротрещин, которые возникают в местах наибольшей концентрации напряжений, поэтому в конструкции болтов и винтов большое внимание должно быть уделено целесообразной геометрической их форме. Для оценки концентрации напряжений пользуются гидравлической аналогией, которая выражается так: если контур детали представить как трубу, в которой движется жидкость, то там, где поток турбулентный (вихревой), должны возникнуть местные напряжения, величина которых пропорциональна интенсивности вихрей.

Местные напряжения возникают:

- в местах резкого перехода сечений,

- в канавках с острыми углами,

- при малых радиусах округлений,

- в переходах от стержня к резьбе,

- в переходах к зоне закалки ТВЧ,

- при некруглых отверстиях.

С этой точки зрения на рис.25 показаны примеры нерациональной (а) и рациональной (в) конструкций болтов.

Рис. 25

Для смягчения ударов нагрузки болты должны быть достаточно длинными.

Допускаемые напряжения в болтах и винтах

При постоянных нагрузках критерием прочности служит предел текучести материала.

[s] = ; [t] = 0,7[s].

n = коэффициент безопасности, n = 1,5+ 3.

При циклических нагрузках критерием прочности служит предел усталости (выносливости) материала

[s] = ;

Здесь: x - масштабный фактор, характеризующий механические свойства реальных болтов по сравнению с испытываемыми образцами. Для болтов небольших диаметров x= 1;

d-1 - предел усталости при симметричном цикле.

Для углеродистых сталей d-1 = 0,43 db

Для легированных сталей d-1 = 0,35 db + (700-1200)

n1 - запас прочности к пределу усталости (по таблицам);

Ks - коэффициент концентрации напряжений (по таблицам).

Передача "винт-гайка"

Служит для преобразования вращательного в поступательное движение, применяется в домкратах, подъемниках, винтовых прессах, натяжных устройствах и ходовых винтах. К достоинствам передачи относятся возможность получения значительных передаточных отношений, малые габариты и бесшумная работа; недостатком является сравнительно низкий КПД в связи с большими потерями на трение в резьбе. Для уменьшения трения применяют трапецеидальную или упорную резьбу; гайка изготавливается из антифрикционного материала (обычно бронзы), винт должен иметь твердую и чисто обработанную поверхность нарезки.

Рис.26

P - осевая сила;

Mk = Ql - крутящий момент на оси винта;

d, dc, d1 - наружный, средний и внутренний диаметры винта;

H - высота гайки;

t - шаг нарезки, t = d-d1;

[s]см - допускаемое напряжение смятия в резьбе гайки (по таблицам).

Диаметр винта определяется в зависимости от прочности резьбы гайки на смятие

sсм = £[s]

см

Обозначив относительную высоту гайки , получаем:

sсм = ; dc = ; y = 1,5 – 2,5.

Полученное значение округляется до ближайшего большего по таблицам резьб по ГОСТ.

Затем производятся проверка винта на совместное сжатие и кручение:

sr = - по III теории прочности

sизг = ; tк = .

Длинные винты, имеющие гибкость l > 70, проверяются на продольный изгиб по формуле:

sсок = £ j [s]сок

Здесь: j - табличный коэффициент уменьшения допускаемого напряжения, зависящий от гибкости стержня; F1 -площадь сечения винта по внутреннему диаметру

l =

ml - приведенная длина стержня винта;

m - коэффициент заделки концов стержня; для домкратов и подъемников m = 2; для ходовых винтов m= 1;

i - радиус инерции сечения винта по внутреннему диаметру резьбы;

J - момент инерции минимального сечения

i =

Для круглого сечения

J1 = ; F1 = ; i = .

Рис. 27

Штифтовые соединения

Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов. Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

Рис.28 Рис.29

Конструкции штифтов многообразны. Известны цилиндрические (рис.29,а,б), конические (рис.29,в,г,д), цилиндрические пружинные разрезные (рис.29,е), просечённые цилиндрические, конические и др. (рис.29,ж,з,и,к), простые, забиваемые в отверстия (рис.29,б,в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.29,д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

Гладкие штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной стали.

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое усилие.

Достоинства штифтовых соединений:

+ простота конструкции;

+ простота монтажа-демонтажа;

+ точное центрирование деталей благодаря посадке с натягом;

+ работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%.

Шпоночные соединения

Рис.30

Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм.

Шпоночные соединения:

+ просты, надёжны;

+ удобны в сборке-разборке;

+ дёшевы.

Шпонки, однако:

` ослабляют сечение валов и ступиц колёс;

` концентрируют напряжения в углах пазов;

` нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Шпоночные соединения могут быть:

è ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями;

è напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням.

Наибольшее распространение получили ненапряженные шпоночные соединения, в которых окружное усилие воспринимается боковыми поверхностями шпонок (рис. 31, а, б, в).

Рис. 31

Призматические шпонки (рис.31,а, б) плотно устанавливаются в фрезерованный для них на валу паз (а - для пальцевой фрезы, б - для дисковой). Сегментные шпонки Вудруфа (рис.31,б) отличаются простотой изготовления (шлифовка штампованных полудисков на магнитном столе). Для них применяются специальные дисковые фрезы.

В напряженных - клиновых шпоночных соединениях, осуществляется радиальный натяг за счет клинообразной формы шпонки, который воспринимает значительную часть окружного усилия. Однако эти шпоночные соединения создают смещение ступицы относительно оси вала, следствием чего является дисбаланс вращающихся деталей. Поэтому такие шпонки в настоящее время применяются сравнительно редко, а в точном машиностроении совершенно не используются.

Призматические и сегментные шпонки стандартизованы и подбираются по таблицам ГОСТ в зависимости от диаметра вала. Длина шпонок рассчитывается. Материал шпонок - Ст. 45, Ст. 50, для призматических шпонок - чистотянутая по профилю. Как правило, применяют лишь одну шпонку вследствие трудности пригонки нескольких (не более двух).

Шпонки всех основных типов стандартизованы.

Д

ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.

ля призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

; ,

здесь h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину.

Расчёт на срез – проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Шлицевые соединения

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал.