Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 918

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. Болтовое

2. Резьбовое

3. Разъемное

4. Винтовое

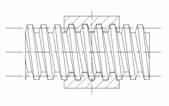

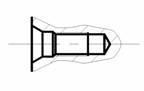

26. Как называется резьба, показанная на рисунке?

1. Трапецеидальная

2. Метрическая

3. Упорная

4. Дюймовая

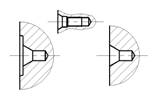

27. Как называются конструктивные элементы, показанные на рисунке?

1. Центровые отверстия с углом конуса 60 градусов

2. Базирующие отверстия

3. Конические впадины

4. Отверстия под установочные винты

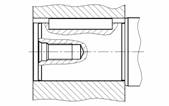

28. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.

1. Форма А

2. Форма B

3. Форма T

4. Форма F

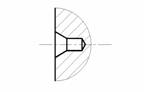

29. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.

1. Форма А

2. Форма B

3. Форма T

4. Форма F

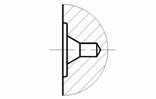

30. Укажите форму центрового отверстия (согласно ГОСТ 14034-74), показанного на рисунке.

1. Форма А

2. Форма B

3. Форма T

4. Форма F

31. Какое соединение показано на рисунке.

1. Шпоночное

2. Шлицевое

3. Штифтовое

4. Резьбовое

32. Как называются детали, показанные на рисунке?

1. Шпонки

2. Шлицы

3. Штифты

4. Шпонки призматические

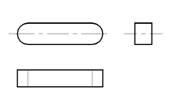

33. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1

2. Шпонка призматическая, исполнение 2

3. Шпонка призматическая, исполнение 3

4. Шпонка призматическая

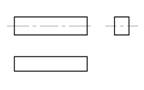

34. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1

2. Шпонка призматическая, исполнение 2

3. Шпонка призматическая, исполнение 3

4. Шпонка призматическая

35. Укажите исполнение шпонки (согласно ГОСТ 8789-68), показанной на рисунке.

1. Шпонка призматическая, исполнение 1

2. Шпонка призматическая, исполнение 2

3. Шпонка призматическая, исполнение 3

4. Шпонка призматическая

36. В чём различие между разъёмными и неразъёмными соединениями ?

37. Каковы достоинства и недостатки заклёпочных соединений ?

38. Где и когда применяются заклёпочные соединения ?

39. Каковы критерии прочностного расчёта заклёпок ?

40. В чём состоит принцип конструкции резьбовых соединений ?

41. Каковы области применения основных типов резьб ?

42. Каковы достоинства и недостатки резьбовых соединений ?

43. Для чего необходимо стопорение резьбовых соединений ?

44. Какие конструкции применяются для стопорения резьбовых соединений ?

45. Как распределяется нагрузка по виткам при затяжке резьбы ?

46. Как учитывается податливость деталей при расчёте резьбового соединения ?

47. Какой диаметр резьбы находят из прочностного расчёта ?

48. Какой диаметр резьбы служит для обозначения резьбы ?

49. Какова конструкция и основное назначение штифтовых соединений ?

50. Каковы виды нагружения и критерии расчёта штифтов ?

51. Какова конструкция и основное назначение шпоночых соединений ?

52. Каковы виды нагружения и критерии расчёта шпонок ?

53. Какова конструкция и основное назначение шлицевых соединений ?

54. Каковы виды нагружения и критерии расчёта шлицов ?

Раздел 4. Введение в передачи.

В современных машинах передача энергии может осуществляться механическими, гидравлическими, пневматическими и другими устройствами. В курсе «Детали машин» рассматривают только механические передачи.

Механическими передачами, или просто передачами, называют механизмы для передачи энергии от машины-двигателя к машине-орудию, как правило, с преобразованием скоростей, моментов, а иногда — с преобразованием видов(например, вращательное в поступательное) и законов движения.

Передача (в механике) соединяет вал источника энергии - двигателя и валы потребителей энергии - рабочих органов машины, таких, например, как ведущие колёса гусеничного движителя или автомобиля.

Механические передачи известны со времен зарождения техники, прошли вместе с ней длительный путь развития и совершенствования и имеют сейчас очень широкое распространение. Грамотная эксплуатация механических передач требует знания основ и особенностей их проектирования и методов расчетов.

При проектировании к механическим передачам предъявляются следующие требования:

высокие нагрузочные способности при ограниченных габаритных размерах, весе, стоимости;

постоянство передаточного отношения или закона его изменения;

обеспечение определенного взаимного расположения осей ведущего и ведомого валов, в частности, межосевого расстояния ;

малые потери при передаче мощности (высокий кпд) и, как следствие, ограниченный нагрев и износ;

плавная и бесшумная работа;

прочность, долговечность, надёжность.

Передачи имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще посто янна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение не сколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины тре буется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьше ния угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Иногда передача механической энергии двигателя сопровождается также преобразованием вида движения (например, поступательного движения во вращательное или наоборот) или законов движения (например, равномерного движения в неравномерное).

Широко известными образцами таких передач являются кривошипно-шатунный механизм и кулачковый привод механизма газораспределения.

Классификация механических передач

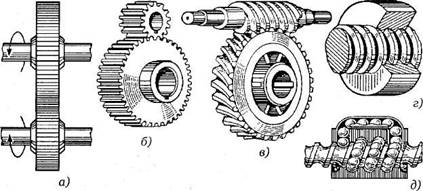

Механические передачи, применяемые в машиностроении, класси фицируют (рис.1 и 2):

по принципу передачи движения:

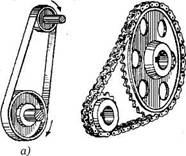

- передачи трением (фрикционная — рис.1, а и ременная — рис.2, а);

- зацеплением (зубчатые — рис.1, б, червячные — рис.1, в; цеп ные — рис.2, б; передачи винт-гайка — рис.1, г, д);

Рис.1. Механические передачи с непосредственным контактом тел вращения:

а — фрикционная передача; б — зубчатая передача; в — червячная передача;

г, д — передачи винт-гайка

б)

б)Рис.2. Передачи с гибкой связью: а — ременная; б — цепная

по способу соединения деталей:

- передачи с непосредственным контактом тел вращения (фрикционные, зубчатые, червячные, передачи винт-гайка — см. рис.1);

- передачи с гибкой связью (ременная, цепная — см. рис.2).

Кинематические схемы механических передач приведены на рис.3 и рис.4.

Краткая характеристика этих передач (рис.3): передачи зубчатые цилиндрические между параллельными валами (а — с прямыми и косыми зубьями; б — с шевронными зубьями; в — внутреннего зацепления; г — реечные); передачи зубчатые конические между пересекающимися валами (д — с прямыми, косыми и круговыми зубьями; е — коническая — гипоидная); передачи зубчатые (цилиндрические) между скрещивающимися вала ми (ж — винтовая).

В транспортном машиностроении, в многоцелевых гусеничных и колесных машинах зубчатые и червячные передачи в силу своих многих достоинств получили большое распространение. Это - трансмиссии основных танков российского производства, приводы поворота башен, трансмиссии БТР и автомобилей.

На рис.4, а показано схематичное изображение червячной передачи; 4, б — цепной передачи; 4, в — передачи винт-гайка; 4, г — ременной передачи.

Передачи гибкими связями широко применяются в общем машиностроении, наиболее типичными их представителями являются клиноременные передачи, обладающие многими достоинствами. В качестве наиболее широко распространенного примера таких передач можно привести приводы вентиляторов, генераторов, водяных насосов и компрессоров двигателей внутреннего сгорания.