Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 917

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

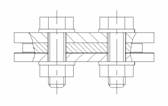

По профилю различают следующие шлицевые соединения (рис. 32):

прямобочные (а) - число шлиц Z = 6, 8, 10, 12;

звольвентные (б)- число шлиц Z = 12, 16 и более;

треугольные (в) - число шлиц Z = 24, 36 и более.

Рис. 32

Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Треугольные шлицы мелкие, поэтому мало ослабляют вал, однако они способны передавать лишь относительно небольшую нагрузку.

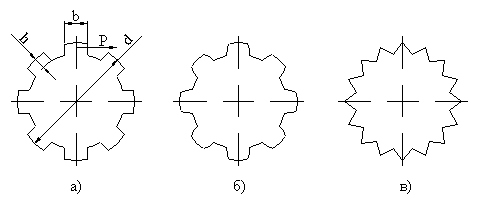

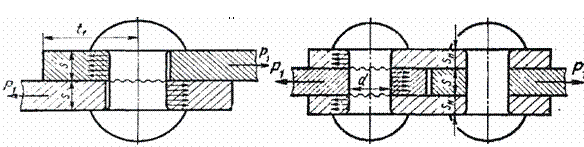

Шлицевые соединения применяются с центрированием ступицы по валу (рис. 33):

а) по наружному диаметру;

б) по внутреннему диаметру;

в) по боковым граням.

Рис. 33

Соединение (в), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэ тому твердость ступицы не может быть выше HRC=30. Соединение (б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. Соединение (в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными.

В сравнении со шпонками шлицы:

+ имеют большую несущую способность;

+ лучше центрируют колесо на валу;

+ усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

` требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются:

è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Расчет шлицевых соединений

Смятие и износ связаны с одним параметром – контактным напряжением (давлением) sсм. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения [s]см назначают на основе опыта эксплуатации подобных конструкций.

Для расчёта учитывается неравномерность распределения нагрузки по зубьям

где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр.

Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров dxD (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36 H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6.

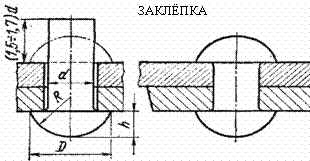

Заклёпочные соединения

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в с

овместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

овместно просверленные детали, а затем хвостовик ударами молотка или пресса расклёпывается, образуя вторую головку (замыкающую). При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.Достоинства заклёпочного соединения:

+ соединяют не свариваемые детали (Al);

+ не дают температурных деформаций;

+ детали при разборке не разрушаются.

Недостатки заклёпочного соединения:

` детали ослаблены отверстиями;

` высокий шум и ударные нагрузки при изготовлении;

` повышенный расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

Заклёпки стандартизованы и выпускаются в разных модификациях.

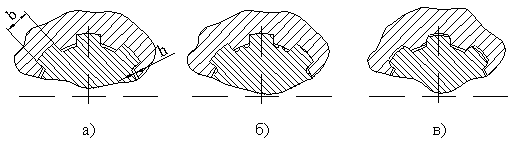

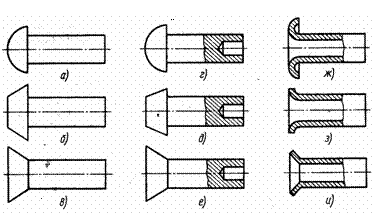

è С

плошные с полукруглой головкой (а) ГОСТ 10299-80, 14797-85 для силовых и плотных швов;

плошные с полукруглой головкой (а) ГОСТ 10299-80, 14797-85 для силовых и плотных швов;è Сплошные с плоской головкой (б) ГОСТ 14801-85 для коррозионных сред;

è Сплошные с потайной головкой (в) ГОСТ 10300-80, 14798-85 для уменьшения аэро- и гидросопротивления (самолёты, катера);

è Полупустотелые (г,д,е) ГОСТ 12641-80, 12643-80 и пустотелые (ж,з,и) ГОСТ 12638-80, 12640-80 для соединения тонких листов и неметаллических деталей без больших нагрузок.

| | |

| |  |

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

| При одной плоскости среза диаметр заклёпки: | При двух плоскостях среза (накладки с двух сторон): |

| | |

Напряжения смятия на боковых поверхностях заклёпки sсм=P/Sd ≤[s]см,

где S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.

Вопросы для самопроверки

1. Для какой резьбы угол между гранями витка равен нулю?

1. Метрической

2. Трапецеидальной

3. Прямоугольной

4. Упорной

2. Для какой резьбы угол между гранями витка равен 30 градусам?

1. Метрической

2. Трапецеидальной

3. Прямоугольной

4. Упорной

3. Какая резьба имеет профиль в виде неравнобочной трапеции?

1. Метрическая

2. Трапецеидальная

3. Прямоугольная

4. Упорная

4. Какие резьбы относятся к крепежным?

1. Метрическая

2. Упорная

3. Прямоугольная

4. Трапецеидальная

5. Какие резьбы применяются в винтовых механизмах?

1. Метрическая

2. Упорная

3. Трапецеидальная

4. Прямоугольная

6. Какую резьбу лучше применять в самотормозящейся передаче винт-гайка?

1. Однозаходную с небольшим углом подъема резьбы

2. Однозаходную с большим углом подъема резьбы

3. Многозаходную с небольшим углом подъема резьбы

4. Многозаходную с большим углом подъема резьбы

7. Из какого условия определяется средний диаметр резьбы при проектировании винтовой пары?

1. Прочности витков резьбы на срез

2. Износостойкости рабочих поверхностей витков резьбы

3. Устойчивости винта

4. Прочности витков резьбы на изгиб

8. Какая резьба обеспечивает самый высокий к.п.д.?

1. Треугольная

2. Прямоугольная

3. Трапецеидальная

4. Упорная

9. Резьба М12. Что обозначает цифра 12?

1. Наружный диаметр резьбы

2. Средний диаметр резьбы

3. Внутренний диаметр резьбы

4. Шаг резьбы

10. Какие крепежные детали используются для стопорения резьбовых соединений?

1. Болт

2. Винт

3. Шайба

4. Шплинт

11. Что относится к недостаткам передач винт-гайка?

1. Низкий к.п.д.

2. Плавность и бесшумность

3. Большой выигрыш в силе

4. Повышенный износ резьбы вследствие большого трения

12. Для какой резьбы коэффициент рабочей высоты профиля равен 0,5?

1. Упорной

2. Трапецеидальной

3. Треугольной

4. Прямоугольной

13. Какие из перечисленных резьб выполняются только самотормозящими?

1. Метрическая

2. Трапецеидальная

3. Упорная

4. Прямоугольная

14. Какие из способов стопорения гаек основаны на принципе повышения и стабилизации трения в резьбе?

1. Контргайки

2. Пружинные шайбы

3. Жесткое соединение гайки со стержнем винта

4. Жесткое соединение гайки с деталью специальными шайбами

15. Какой болт называется напряженным?

1. Затянутый до приложения внешней нагрузки

2. Нагруженный внешней растягивающей силой

3. Нагруженный силой, действующей в плоскости стыка

4. Нагруженный моментом, действующим в плоскости стыка

16. Какая деформация является определяющей при расчете резьбы на прочность?

1. Растяжение и изгиб

2. Растяжение и срез

3. Срез и смятие

4. Смятие и изгиб

17. По каким напряжениям проверяют прочность болта, если болты установлены без зазора, а внешняя нагрузка сдвигает соединение (момент действует в плоскости стыка)?

1. Среза и растяжения

2. Среза и смятия

3. Среза и изгиба

4. Среза и кручения

18. При эксцентричном нагружении болта, которое возникает из-за непараллельности опорных поверхностей детали и гайки или головки болта, в стержне болта, кроме напряжений растяжения, возникают дополнительные напряжения, значительно превосходящие указанные. Какие это напряжения?

1. Сжатия

2. Среза

3. Кручения

4. Изгиба

19. При установке болтов с зазором и действии внешней нагрузки, сдвигающей детали в стыке, необходимо затянуть болтовое соединение так, чтобы исключить возможность смещения соединяемых деталей. Какие напряжения возникают в стержне болта в этом случае?

1. Среза

2. Среза и смятия

3. Растяжения

4. Растяжения и кручения

20. Чему равен угол между гранями витка в метрической резьбе?

1. 55 градусов

2. 33 градуса

3. 30 градусов

4. 60 градусов

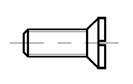

21. Как называется деталь, показанная на рисунке?

1. Болт

2. Винт

3. Шпилька

4. Винт с потайной головкой

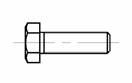

22. Как называется деталь, показанная на рисунке?

1. Болт

2. Винт

3. Шпилька

4. Винт с потайной головкой

23. Как называется деталь, показанная на рисунке?

1. Болт

2. Винт

3. Шпилька

4. Гайка

24. Как называется деталь, показанная на рисунке?

1. Болт

2. Винт

3. Шпилька

4. Гайка

25. Как называется соединение, показанное на рисунке?