Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 933

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

масляный клин и возникает подъемная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

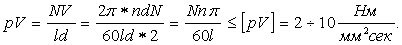

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p =N /(l d) [p]. Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала.

Иногда удобнее сравнивать расчётное и допускаемое произведение давления на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр и частоту вращения вала.

Произведение давления на скорость скольжения характеризует тепловыделение и износ подшипника. Наиболее опасным является момент пуска механизма, т.к. в покое вал опускается ("ложится") на вкладыш и при начале движения неизбежно сухое трение.

Следует заметить, что подъемная сила, обеспечивающая состояние жидкостного трения, возрастает обратно пропорционально квадрату относительного зазора, который, в свою очередь, определяется чистотой обработки шейки вала и под шипника. Поэтому для обеспечения надежной работы подшипников при жидкостном трения необходима приработка, то есть сглаживание гребешков на опорной поверхности вала и подшипника. Приработка новых и отремонтированных машин производится на режиме пониженной нагрузки. Во всех руководствах и инструкциях обязательно должен быть указан режим и время обкатки и приработки.

Смазочные материалы

В настоящее время для смазки машин применяются в основном лишь минеральные масла - продукты перегонки нефти. Из растительных может применяться только касторовое масло, обладающее очень высокими смазывающими свойствами; другие растительные масла окисляются и для смазки не годятся. Смазочные материалы разделяются на жидкие, консистентные и твердые. Желательно применять, по возможности, жидкие масла со смазкой окунанием в масляную ванну. При весьма высоких угловых скоростях вращения деталей (свыше 5000 об/мин) применяют подачу жидкой смазки форсунками под давлением, так как при таких скоростях начинают сильно возрастать гидравлические потери на взбалтывание масла. Консистентную смазку применяют в отдельных точках, где нельзя организовать масляную ванну. Количество точек смазки в машинах должно бить минимальным, иначе усложняется их техническое обслуживание. Твердые смазки содержат графит и применяются при очень больших давлениях и малых скоростях относительного перемещения смазываемых деталей, например, для смазки листовых рессор.

Основной характеристикой жидких смазок, которая определяет их применение, является вязкость. Различают абсолютную или динамическую вязкость, которая выражает сопротивле ние сдвигу молекулярных слоев жидкости и относительную или кинематическую вязкость, которая характеризуется временем истечения жидкости через калиброванное отверстие при опре деленной температуре (50 или 100°С).

= *

где - удельный вес масла, который можно принимать равным 0,9;

- абсолютная вязкость в сантипаузах (СПЗ);

- относительная вязкость в сантистоксах (ССТ).

Вязкость масел очень сильно изменяется с изменением температуры: с повышением температуры масло становится жидким и теряет смазывающие свойства, а с понижением -оно сильно густеет, создавая дополнительные сопротивления вращению и затрудняя пуск машин. Оптимальной можно считать температуру масла 50 - 70°С. При более высоких температу рах масла должны содержать специальные присадки.

Все сорта масел нормализованы по ГОСТ, различаются по назначению.

К маслам универсального назначения относятся так называемые индустриальные масла разных марок, например, индустриальное масло - 50 (вязкость 50 сст при 50°С).

Широкое распространение получили автотракторные масла: автолы, дизельные, нигролы, гипоидные. Первые два сорта масла - для смазки двигателей, вторые - для трансмиссий.

Авиамасла подобны автотракторным, но отличаются луч шим качеством очистки.

Кроме того, широко применяются другие типы масел: турбинные, веретенные, сепараторные. Общее соображение по применению масел вытекает из гидродинамической теории смазки: чем выше скорости, тем меньше должна быть вязкость масла; при сверхвысоких скоростях даже воздух является смазкой и создает жидкостное трение.

Антифрикционные материалы

Это материалы и сплавы, обладающие низким коэффициентном трения в паре со стальным валом. К ним предъявляются, кроме того, следующие требования:

а) хорошая прирабатываемость;

б) способность удерживать масляную пленку, которая должна как бы прилипать к поверхности;

в) хороший отвод тепла;

г) достаточная механическая прочность.

Всеми этими качествами не обладает ни один из антифрикционных материалов, например:

Баббиты - оловянистые сплавы - не обладают свойством (г), однако их наплавляют на стальной, бронзовый или чугунный вкладыш, что и решает вопрос прочности.

Бронзы оловянистые и свинцовистые слабо обладают свойством (а).

Сплавы на алюминиевой основе слабо обладают свойст вом (г).

Антифрикционные чугуны вообще обладают недостаточными антифрикционными свойствами и могут применяться лишь при малых удельных давлениях и скоростях.

Неметаллические материалы (пластмассы) имеют довольно высокое значение коэффициента трения и не обладают свойством (в).

Условный расчет подшипников скольжения

Этот расчет непосредственно не отражает наличие жидкостного трения, но, благодаря своей простоте и большому накопленному опыту по допускаемым величинам, достаточно широко применяется в машиностроении.

а) расчет на удельное давление:

б) на удельную мощность трения:

Для ответственных и быстроходных подшипников желательно производить проверку по гидродинамической теории.

Подшипники качения

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения.

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять).

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Достоинства подшипников качения:

+ низкое трение, низкий нагрев;

+ экономия смазки;

+ высокий уровень стандартизации (комплектной взаимозаменяемостью в мировом масштабе);

+ экономия дорогих антифрикционных материалов;

+ малой чувствительностью к недостатку смазки;

+ относительной дешевизной, благодаря массовому характеру производства.

Недостатки подшипников качения:

` высокие габариты (особенно радиальные) и вес;

` высокие требования к оптимизации выбора типоразмера;

` слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

` слабая сопротивляемость ударной нагрузке;

` невозможность работы на сверхвысоких скоростях (свыше 50000 об/мин), вследствие прогрессивного возрастания центробежных сил инерции;

` плохую работу в загрязненной среде.

Подшипники качения классифицируются по следующим основным признакам:

форма тел качения;

габариты (осевые и радиальные);

точность выполнения размеров;

направление воспринимаемых сил.

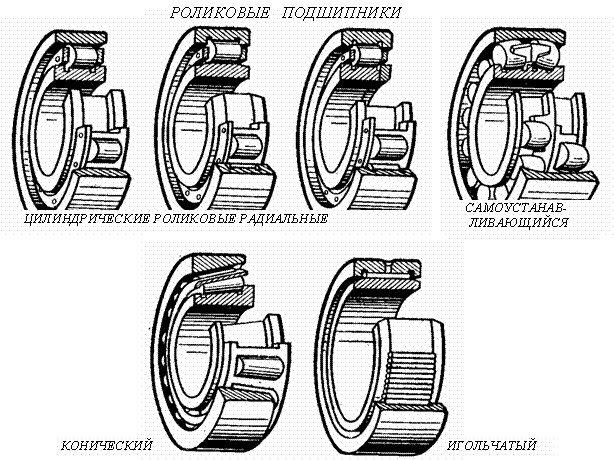

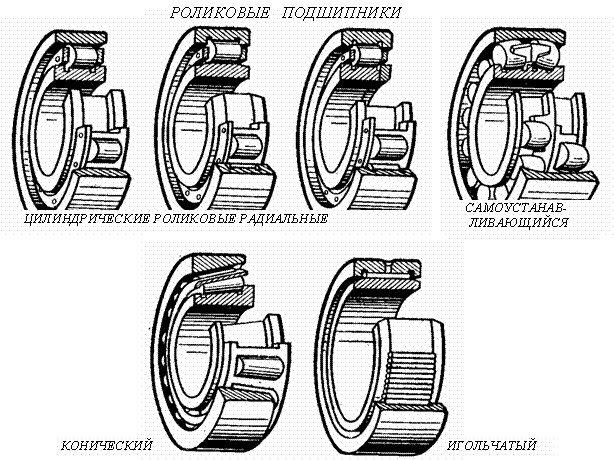

По форме тел качения подшипники делятся на:

Шариковые (быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения);

Роликовые – конические, цилиндрические, игольчатые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов).

1. Шариковый радиальный - самый массовый, распростра ненный и дешевый тип. Воспринимает радиальные и небольшие осевые нагрузки (до 70% от неиспользованной радиальной). Применять следует везде, где это возможно.

2. Шариковый сферический - самоустанавливающийся тип. Воспринимает радиальные и незначительные осевые нагрузки (до 20% от неиспользованной радиальной). Применяется там, где оси опор смежны или при гибких длинных валах, имеющих большой прогиб.

3. Шариковый радиально-упорный. Воспринимает радиальные и значительные осевые нагрузки. Имеет глубокие канавки; разъемный - устанавливается попарно. Применяется там, где осевые нагрузки сравнительно велики.

4. Роликовый цилиндрический - воспринимает только радиальные, но, благодаря линейному контакту, большие по величине нагрузки. Применяется там, где нет осевых нагрузок.

5. Роликовый сферический - воспринимает очень большие радиальные и довольно большие осевые нагрузки. Самоустанавливающийся тип. Применяется там же, где тип (2), но при больших нагрузках.

6. Роликовый конический - воспринимает большие ради альные и большие осевые нагрузки, универсальный, разъемный тип подшипника. Рекомендуется, в частности, для конических зубчатых передач. Устанавливается попарно, при износе регулируется осевой зазор, для чего под фланцами крышек предусматривается набор регулировочных прокладок или устанавливаются регулировочные гайки.

7. Роликовый с витыми роликами (тип ХАЯТ) - воспринимает только радиальные нагрузки, хорошо сопротивляется удару благодаря упругим роликам, изготовленным из плотно навитой проволоки прямоугольного сечения. Не обладает высокой точностью, поэтому применяется для тихоходных валов грубой центровки.

8. Игольчатой - воспринимает только радиальные нагрузки. Отличается очень малыми радиальными габаритами, может работать без одной обоймы или вообще без обойм, не имеет сепаратора, иголки укладываются вплотную одна к другой. Предельное число оборотов меньше, чем у других подшипников.

9. Шариковый упорный - воспринимает только осевые на грузки. Устанавливается в паре с другим подшипником, вос принимающим радиальную нагрузку.

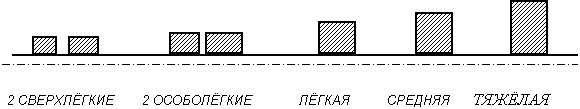

По радиальным габаритам подшипники сгруппированы в семь серий:

По осевым габаритам подшипники сгруппированы в четыре серии:

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p =N /(l d) [p]. Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала.

Иногда удобнее сравнивать расчётное и допускаемое произведение давления на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр и частоту вращения вала.

Произведение давления на скорость скольжения характеризует тепловыделение и износ подшипника. Наиболее опасным является момент пуска механизма, т.к. в покое вал опускается ("ложится") на вкладыш и при начале движения неизбежно сухое трение.

Следует заметить, что подъемная сила, обеспечивающая состояние жидкостного трения, возрастает обратно пропорционально квадрату относительного зазора, который, в свою очередь, определяется чистотой обработки шейки вала и под шипника. Поэтому для обеспечения надежной работы подшипников при жидкостном трения необходима приработка, то есть сглаживание гребешков на опорной поверхности вала и подшипника. Приработка новых и отремонтированных машин производится на режиме пониженной нагрузки. Во всех руководствах и инструкциях обязательно должен быть указан режим и время обкатки и приработки.

Смазочные материалы

В настоящее время для смазки машин применяются в основном лишь минеральные масла - продукты перегонки нефти. Из растительных может применяться только касторовое масло, обладающее очень высокими смазывающими свойствами; другие растительные масла окисляются и для смазки не годятся. Смазочные материалы разделяются на жидкие, консистентные и твердые. Желательно применять, по возможности, жидкие масла со смазкой окунанием в масляную ванну. При весьма высоких угловых скоростях вращения деталей (свыше 5000 об/мин) применяют подачу жидкой смазки форсунками под давлением, так как при таких скоростях начинают сильно возрастать гидравлические потери на взбалтывание масла. Консистентную смазку применяют в отдельных точках, где нельзя организовать масляную ванну. Количество точек смазки в машинах должно бить минимальным, иначе усложняется их техническое обслуживание. Твердые смазки содержат графит и применяются при очень больших давлениях и малых скоростях относительного перемещения смазываемых деталей, например, для смазки листовых рессор.

Основной характеристикой жидких смазок, которая определяет их применение, является вязкость. Различают абсолютную или динамическую вязкость, которая выражает сопротивле ние сдвигу молекулярных слоев жидкости и относительную или кинематическую вязкость, которая характеризуется временем истечения жидкости через калиброванное отверстие при опре деленной температуре (50 или 100°С).

= *

где - удельный вес масла, который можно принимать равным 0,9;

- абсолютная вязкость в сантипаузах (СПЗ);

- относительная вязкость в сантистоксах (ССТ).

Вязкость масел очень сильно изменяется с изменением температуры: с повышением температуры масло становится жидким и теряет смазывающие свойства, а с понижением -оно сильно густеет, создавая дополнительные сопротивления вращению и затрудняя пуск машин. Оптимальной можно считать температуру масла 50 - 70°С. При более высоких температу рах масла должны содержать специальные присадки.

Все сорта масел нормализованы по ГОСТ, различаются по назначению.

К маслам универсального назначения относятся так называемые индустриальные масла разных марок, например, индустриальное масло - 50 (вязкость 50 сст при 50°С).

Широкое распространение получили автотракторные масла: автолы, дизельные, нигролы, гипоидные. Первые два сорта масла - для смазки двигателей, вторые - для трансмиссий.

Авиамасла подобны автотракторным, но отличаются луч шим качеством очистки.

Кроме того, широко применяются другие типы масел: турбинные, веретенные, сепараторные. Общее соображение по применению масел вытекает из гидродинамической теории смазки: чем выше скорости, тем меньше должна быть вязкость масла; при сверхвысоких скоростях даже воздух является смазкой и создает жидкостное трение.

Антифрикционные материалы

Это материалы и сплавы, обладающие низким коэффициентном трения в паре со стальным валом. К ним предъявляются, кроме того, следующие требования:

а) хорошая прирабатываемость;

б) способность удерживать масляную пленку, которая должна как бы прилипать к поверхности;

в) хороший отвод тепла;

г) достаточная механическая прочность.

Всеми этими качествами не обладает ни один из антифрикционных материалов, например:

Баббиты - оловянистые сплавы - не обладают свойством (г), однако их наплавляют на стальной, бронзовый или чугунный вкладыш, что и решает вопрос прочности.

Бронзы оловянистые и свинцовистые слабо обладают свойством (а).

Сплавы на алюминиевой основе слабо обладают свойст вом (г).

Антифрикционные чугуны вообще обладают недостаточными антифрикционными свойствами и могут применяться лишь при малых удельных давлениях и скоростях.

Неметаллические материалы (пластмассы) имеют довольно высокое значение коэффициента трения и не обладают свойством (в).

Условный расчет подшипников скольжения

Этот расчет непосредственно не отражает наличие жидкостного трения, но, благодаря своей простоте и большому накопленному опыту по допускаемым величинам, достаточно широко применяется в машиностроении.

а) расчет на удельное давление:

б) на удельную мощность трения:

Для ответственных и быстроходных подшипников желательно производить проверку по гидродинамической теории.

Подшипники качения

Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения.

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять).

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

Достоинства подшипников качения:

+ низкое трение, низкий нагрев;

+ экономия смазки;

+ высокий уровень стандартизации (комплектной взаимозаменяемостью в мировом масштабе);

+ экономия дорогих антифрикционных материалов;

+ малой чувствительностью к недостатку смазки;

+ относительной дешевизной, благодаря массовому характеру производства.

Недостатки подшипников качения:

` высокие габариты (особенно радиальные) и вес;

` высокие требования к оптимизации выбора типоразмера;

` слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

` слабая сопротивляемость ударной нагрузке;

` невозможность работы на сверхвысоких скоростях (свыше 50000 об/мин), вследствие прогрессивного возрастания центробежных сил инерции;

` плохую работу в загрязненной среде.

Подшипники качения классифицируются по следующим основным признакам:

форма тел качения;

габариты (осевые и радиальные);

точность выполнения размеров;

направление воспринимаемых сил.

По форме тел качения подшипники делятся на:

Шариковые (быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения);

Роликовые – конические, цилиндрические, игольчатые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов).

1. Шариковый радиальный - самый массовый, распростра ненный и дешевый тип. Воспринимает радиальные и небольшие осевые нагрузки (до 70% от неиспользованной радиальной). Применять следует везде, где это возможно.

2. Шариковый сферический - самоустанавливающийся тип. Воспринимает радиальные и незначительные осевые нагрузки (до 20% от неиспользованной радиальной). Применяется там, где оси опор смежны или при гибких длинных валах, имеющих большой прогиб.

3. Шариковый радиально-упорный. Воспринимает радиальные и значительные осевые нагрузки. Имеет глубокие канавки; разъемный - устанавливается попарно. Применяется там, где осевые нагрузки сравнительно велики.

4. Роликовый цилиндрический - воспринимает только радиальные, но, благодаря линейному контакту, большие по величине нагрузки. Применяется там, где нет осевых нагрузок.

5. Роликовый сферический - воспринимает очень большие радиальные и довольно большие осевые нагрузки. Самоустанавливающийся тип. Применяется там же, где тип (2), но при больших нагрузках.

6. Роликовый конический - воспринимает большие ради альные и большие осевые нагрузки, универсальный, разъемный тип подшипника. Рекомендуется, в частности, для конических зубчатых передач. Устанавливается попарно, при износе регулируется осевой зазор, для чего под фланцами крышек предусматривается набор регулировочных прокладок или устанавливаются регулировочные гайки.

7. Роликовый с витыми роликами (тип ХАЯТ) - воспринимает только радиальные нагрузки, хорошо сопротивляется удару благодаря упругим роликам, изготовленным из плотно навитой проволоки прямоугольного сечения. Не обладает высокой точностью, поэтому применяется для тихоходных валов грубой центровки.

8. Игольчатой - воспринимает только радиальные нагрузки. Отличается очень малыми радиальными габаритами, может работать без одной обоймы или вообще без обойм, не имеет сепаратора, иголки укладываются вплотную одна к другой. Предельное число оборотов меньше, чем у других подшипников.

9. Шариковый упорный - воспринимает только осевые на грузки. Устанавливается в паре с другим подшипником, вос принимающим радиальную нагрузку.

По радиальным габаритам подшипники сгруппированы в семь серий:

| | |

| |  |

По осевым габаритам подшипники сгруппированы в четыре серии:

| | |

| |  |