Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 931

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Точность изготовления и посадки подшипников качения

Кольца и тела качения изготавливаются по 1-му классу точности и выше. Обычные подшипники имеют нормальную точность - Н (знак не выбивается); для повышенных и высоких скоростей применяются более высокие точности изготовления: П - повышенная, В - высокая, С - сверхвысокая (знак выбивается на торцах колец). Стоимость высокоточных подшипников намного превосходит стоимость нормальных.

Для установки подшипников на шейках валов и в корпусе применяются посадки промежуточного типа:

если вращается вал, то на валу – Еп или Пп, а в корпусе – Сп ;

если вращается корпус, а вал (ось) неподвижны, то на валу - С, а в корпусе - Нп или Пп.

Подшипниковые посадки второго класса точности: Нп, Пп, Сп отличаются от нормальных посадок Н, П, С суженным полем допуска.

Более тугие посадки затрудняют монтаж и демонтаж подшипников и могут служить причиной защемления тел качения, поэтому не могут быть рекомендованы; более свободные посадки не обеспечивают удержания от вращения подшипниковых колец.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже".

По воспринимаемым силам все подшипники делятся на четыре группы. Вычислив радиальную Fr и осевую Fa реакции опор вала, конструктор может выбрать:

Радиальные подшипники (если Fr <<Fa), воспринимающие только радиальную нагрузку и незначительную осевую. Это цилиндрические роликовые (если Fa = 0) и радиальные шариковые подшипники.

Радиально-упорные подшипники (если Fr >Fa), воспринимающие большую радиальную и меньшую осевую нагрузки. Это радиально-упорные шариковые и конические роликовые с малым углом конуса.

Упорно-радиальные подшипники (если Fr <Fa), воспринимающие большую осевую и меньшую радиальную нагрузки. Это конические роликовые подшипники с большим углом конуса.

Упорные подшипники, "подпятники" (если Fr <<Fa), воспринимающие только осевую нагрузку. Это упорные шариковые и упорные роликовые подшипники. Они не могут центрировать вал и применяются только в сочетании с радиальными подшипниками.

Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения.

Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твёрдость колец и роликов обычно HRC 60 65, а у шариков немного больше – HRC 62 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс.

Система обозначения подшипников качения

На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок.

В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются: номер подшипника, размеры, вес, предельное число оборотов, статическая нагрузка и коэффициент работоспособности.

Две крайние цифры номера справа, умноженные на пять, выражают диаметр шейки вала d в мм; третья цифра справа выражает номер серии; четвертая цифра справа выражает тип подшипника, так: отсутствие цифры (нуль) - шариковый радиальный, единица - шариковый сферический, два - роликовый цилиндрический, ... семь - роликовый конический.

Пятая и другие цифры справа, если они есть, означают конструктивные особенности данного типа.

Причины поломок и критерии расчёта подшипников

Главная особенность динамики подшипника – знакопеременные нагрузки.

Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Усталостное выкрашивание – основной вид выхода из строя подшипников качения.

В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения.

Следовательно, при проектировании машины необходимо определить, во-первых, количество оборотов (циклов), которое гарантированно выдержит подшипник, а, во-вторых - максимально допустимую нагрузку, которую выдержит подшипник.

Вывод: работоспособность подшипника сохраняется при соблюдении двух критериев:

Долговечность.

Грузоподъёмность.

Распределение нагрузки на теле качения подшипника

Задача распределения нагрузки на тела качения статически неопределимая и решается на основе совместности деформации системы:

Для шарикоподшипника:

. . . . . . . . . . . .

Для роликоподшипника:

. . . . . . . . . . .

Из вышеприведенных соображений можно сделать выводы:

1. Нагрузку воспринимают только нижние тела качения, a верхние и боковые - не воспринимают.

2. Наибольшая нагрузка приходится на центральный шарик или ролик; решение задачи показывает, что он несет нагрузку в 4 - б раз большую средней, которая имела бы место, если бы все тела качения воспринимали нагрузку поровну.

Особенности кинематики подшипников качения

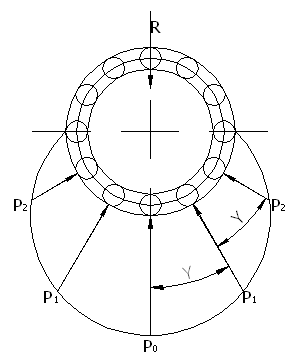

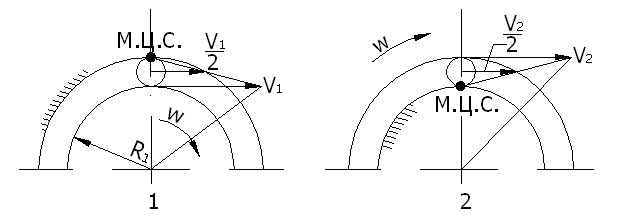

Подшипники можно рассматривать как планетарный ряд с двумя вариантами привода:

1) вращается внутреннее кольцо,

2) вращается наружное кольцо.

Мгновенный центр скоростей (МЦС) лежит в точке кон такта тела качения с неподвижным кольцом, построение пла нов скоростей показывает, что при равных угловых скоростях - : , так как ; ; .

Это значит, что скорость центра тела качения (сепаратора), а, следовательно, и угловые скорости вращения тел качения во втором случае больше, чем в первом, а, следовательно, больше и износ всех элементов подшипника. Это обстоятельство в расчетной формуле для подшипников качения учитывается особым коэффициентом.

Расчет (подбор) подшипников качения

Статический расчет - только для подшипников, делающих меньше одного оборота, например, подшипников поворотных кранов, грузоподъемных крюков и пр.

Q Qст

где Q - реакция опоры;

Qст - допускаемая статическая нагрузка на под шипник по таблицам ГОСТ.

Расчет на долговечность - основной расчет.

Приведенная нагрузка:

где R - радиальная нагрузка на опору;

А - осевая нагрузка;

Кк - коэффициент, зависящий от того, какое кольцо вращается: если внутреннее – Кк = 1;

m - табличный коэффициент, характеризующий способность данного типа подшипника воспринимать осевую нагрузку.

Расчетное уравнение имеет вид:

где n - число оборотов в минуту;

h - долговечность подшипника в часах;

К - табличные коэффициент, зависящий от ди намичности нагрузки (спокойная, со слабыми толчками, ударная);

Kт - табличный температурный коэффициент при t 1000C Кт = 1.

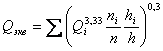

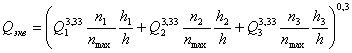

При переменной нагрузке, которая задается усредненным графиком, определяется эквивалентная нагрузка:

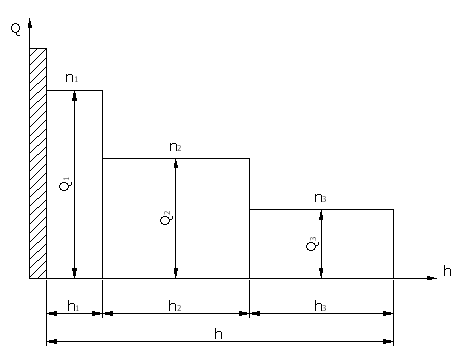

Например, для графика, указанного на рисунке:

Здесь: Qi, ni, hi - нагрузка, число оборотов и долговечность на i-ой ступени графика.

Центробежные силы инерции, действующие в подшипниках качения, определяются известным уравнением . При малых и средних угловых скоростях они не очень велики, но сильно возрастают при

высоких и сверхвысоких углов их скоростях, становясь главными нагрузками, которые и определяют предельное число оборотов подшипников этого типа.

Для упорных шариковых подшипников центробежные силы составляют большую опасность, чем для других типов, способствуя износу сепараторов.

Расчёт номинальной долговечности подшипника

Номинальная долговечность это число циклов (или часов), которые подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая (найденная из опыта) зависимость для определения номинальной долговечности

Ln=(C / P ), [млн. оборотов],

где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов.

Номинальную долговечность можно вычислить и в часах

Lh=(106 / 60 n)Ln , [часов],

где n – частота вращения вала.

Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка.

Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле

P = ( V X Fr + Y Fa ) KБKТ,

где Fr , Fa – радиальная и осевая реакции опор;

V – коэффициент вращения вектора нагрузки ( V = 1 если вращается внутреннее кольцо, V = 1,2 если вращается наружное кольцо)

X, Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику;

КБ – коэффициент безопасности, учитывающий влияние динамических условий работы (КБ = 1 для передач, К