ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 193

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| 17.3-4-5   | Выкрашивание металла на поверхности катания головки в зоне сварного стыка до пропуска гарантийного тоннажа | Код дефекта: в сварном стыке 17.3 17.4 |

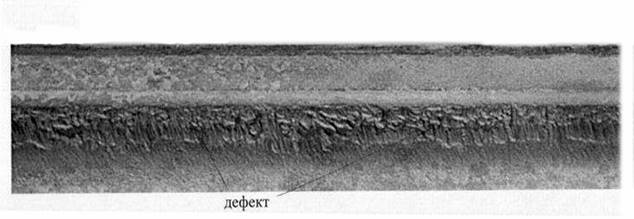

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Вследствие нарушения технологии сварки и обработки сварного стыка в поверхностном слое головки могут образоваться участки мартенсита или другие структурные неоднородности, от которых под воздействием колес подвижного состава происходит образование трещин контактной усталости и выкрашиваний металла по ним. СПОСОБЫ ВЫЯВЛЕНИЯ. Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером, универсальный шаблон измерон модели 00316 и др.), ультразвуковая дефектоскопия в пределах ±300 мм от дефекта. При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ. Рельсы, имеющие выкрашивания металла на поверхности катания в зоне сварного стыка, относят к дефектным (ДР), если глубина выкрашиваний более 2,0 мм. До проведения шлифовки рельсов или, при невозможности ее выполнения, в зависимости от глубины выкрашиваний h металла на поверхности катания головок до плановой замены рельсов или вырезки дефектного участка и восстановления вваркой вставки скорость движения по сварному стыку не должна превышать: 120 км/ч при 2,0 < h ≤ 3,0 мм, 100 км/ч при 3,0 < h ≤ 4,0 мм, 70 км/ч при 4,0 < h ≤ 6,0 мм, 40 км/ч при 6,0 < h ≤ 8,0 мм, 25 км/ч при 8,0 < h. Наблюдения за развитием дефекта производят при очередных проверках рельсов. Измерения глубины дефекта проводят в месте наибольшей глубины выкрашивания. При обнаружении поперечных трещин в зоне сварного стыка рельс относят к категории остродефектных (ОДР) и заменяют без промедления. При образовании дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию изготовителю сварного стыка. | ||

| 18.1-2  | Выкрашивание наплавленного слоя металла в местах наплавки | Код дефекта: в стыке 18.1 вне стыка 18.2 | |

|  | ||

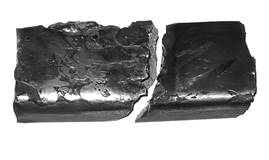

| ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ При нарушении технологии наплавки рельсов не обеспечивается необходимая прочность соединения наплавленного и основного металла. В процессе эксплуатации под воздействием колес подвижного состава наплавленный слой выкрашивается. СПОСОБЫ ВЫЯВЛЕНИЯ Внешний осмотр, контроль линейных размеров измерительными приборами (линейка, штангенциркуль с глубиномером), ультразвуковая дефектоскопия. При ультразвуковом дефектоскопировании необходимо убедиться в отсутствии под выкрашиванием поперечной трещины. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ Рельсы, имеющие выкрашивания, отслоения и выколы наплавленного металла на поверхности катания головки на концах или на остальном протяжении рельса глубиной более 2,0 мм при длине более 25,0 мм, а также глубиной более 6,0 мм при длине до 25,0 мм включительно, относят к дефектным (ДР). До устранения дефекта повторной (очередной) наплавкой головки по типовому технологическому процессу или при невозможности осуществления этой операции до плановой замены рельсов с дефектом длиной более 25 мм должна быть ограничена скорость движения поездов по дефектному рельсу в зависимости от глубины дефекта h – скорость не должна превышать: 120 км/ч при 2,0 < h ≤ 3,0 мм, 100 км/ч при 3,0 < h ≤ 4,0 мм, 70 км/ч при 4,0 < h ≤ 6,0 мм, 40 км/ч при 6,0 < h ≤ 8,0 мм, 25 км/ч при 8,0 < h. Глубину дефекта измеряют жесткой стальной линейкой и штангенциркулем с глубиномером или универсальным шаблоном измерон модели 00316 и др. Длину дефекта определяют по его наибольшему протяжению вдоль головки рельса. При образовании выкрашиваний металла, препятствующих надежному дефектоскопированию головки и шейки рельса, рельс также может быть отнесен к дефектным (ДР) из-за его контроленепригодности (дефект 19). Наблюдения за развитием дефекта производят при очередных проверках рельсов. При обнаружении от дефекта поперечной трещины рельс считается остродефектным (ОДР) и подлежит замене без промедления. При преждевременном возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию производителю наплавочных работ. | |||

| 19.0-1-2   | Контроленепригодность из-за наличия выкрашиваний, трещин на поверхности катания, или рябизны, отпечатков, или сильной коррозии на нижней поверхности головки рельса | Код дефекта: по всей длине рельса 19.0 в стыке 19.1 вне стыка 19.2 |

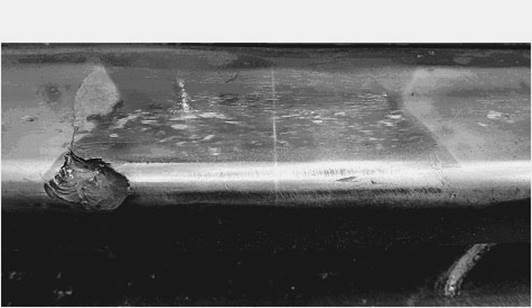

а  б Контроленепригодность из-за развития многочисленных выкрашиваний на поверхности катания рельса (а) и из-за протяжённых дефектов изготовления на нижней поверхности головки рельса (б). ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ В процессе развития контактно-усталостных повреждений на рабочей поверхности головки рельса иногда возникают трещины и выкрашивания, которые делают рельс контроленепригодным, так как мешают обнаружению внутренних дефектов при ультразвуковом контроле рельса дефектоскопом. Рельсы иногда имеют на нижней поверхности головки и (или) в месте перехода головки в шейку отпечатки или рябизну (дефекты изготовления, пропущенные при приёмке рельсов), или коррозионные каверны из-за сильной коррозии. В таких случаях наблюдается срабатывание индикации дефектоскопа при минимальной допустимой чувствительности (определенной нормативной документацией на контроль). СПОСОБЫ ВЫЯВЛЕНИЯ Если при контроле рельсов не обеспечивается акустический контакт из-за наличия выкрашиваний или трещин, и на участке пути 12,5 м имеется три места и более с пропаданием донного сигнала от 20,0 до 70,0 мм и суммарной протяженностью более 140 мм, то такие рельсы признаются контроленепригодными. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ При наличии на головке рельса поверхностных дефектов, делающих рельс контроленепригодным для дефектоскопных средств сплошного контроля, рельс считают дефектным (ДР). В течение пяти дней после выявления дефекта принимается решение по его дальнейшей эксплуатации и определяются меры (наплавка, шлифовка или замена) по устранению причин контроленепригодности. В течение четырнадцати дней с момента выявления разработанные меры должны быть реализованы. В случае превышения срока устранения причин контроленепригодности скорость движения поездов ограничивается до 60 км/ч. Если при сплошном контроле рельсов срабатывание индикации ультразвуковых каналов дефектоскопа, контролирующих головку рельса, наблюдается при минимально допустимой чувствительности (определённой документацией на контроль), то такой рельс считают «шумящим», относят к дефектным (ДР) и заменяют в первоочередном порядке. При возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию изготовителю рельсов. | ||

| 20.1-2  В изломе:  | Поперечные трещины в головке в виде светлого или темного пятна, вызванные внутренними пороками изготовления рельсов (флокенами, газовыми пузырями, засорами, крупными скоплениями неметаллических включений). | Код дефекта: в стыке 20.1 вне стыка 20.2 | |

а |  б | ||

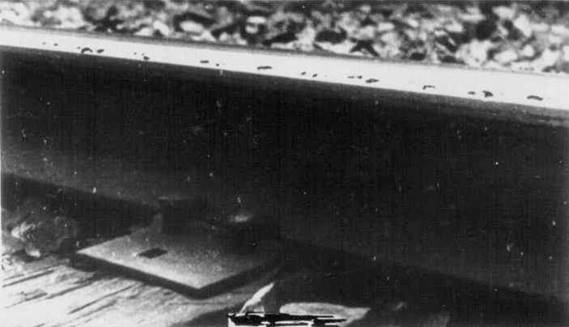

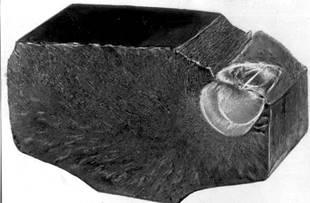

| Вид поверхности излома после долома рельсов на прессе (все дефекты выявлены ультразвуковым дефектоскопированием). В фокусах трещин наблюдаются металлургические дефекты; вокруг них поперечные усталостные трещины с характерными усталостными кольцами); остальное – зона хрупкого разрушения при доломе. ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Основной причиной образования трещин являются флокены, которые обычно располагаются на глубине более 10 мм от поверхности. Флокеном называется зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развивается усталостная трещина. Усталостные трещины также развиваются от газовых пузырей, неметаллических включений и резко выраженной ликвации – неравномерного по сечению распределения входящих в состав стали химических элементов. Если поперечная трещина не вышла на поверхность головки, то в месте излома имеется светлое пятно (сталь не окислена), если же вышла, то - темное пятно. При своем развитии до размера, превышающего критический (14-16 мм по высоте или 25-30% поперечного сечения головки при температуре выше -20°С и от 15% при температуре ниже -20°С) поперечные трещины могут привести к излому всего рельса (деф.71.1-2). СПОСОБЫ ВЫЯВЛЕНИЯ Ультразвуковое дефектоскопирование. УКАЗАНИЯПО ЭКСПЛУАТАЦИИ Рельс с поперечной трещиной в головке является остродефектным (ОДР) и подлежит замене без промедления. Для подтверждения причины возникновения дефекта из рельса должна быть вырезана проба длиной (1,2+0,1) м с дефектом посредине и испытана на гидропрессе до излома для вскрытия дефекта. Обломки пробы с дефектом и цифровая фотография излома, или проба без испытаний должны быть отправлены в аккредитованную лабораторию для вскрытия дефекта и выполнения металлографического исследования. При подтверждении наличия флокенов, газовых пузырей и др. все рельсы данной плавки подлежат изъятию из эксплуатации. В этом случае следует предъявить в соответствии с гарантийными обязательствами рекламации металлургическому комбинату-изготовителю рельсов. | |||

| 21.1-2  В изломе:    | Поперечные усталостные трещины в головке в виде светлого или темного пятна, возникшие от внутренней или наружной продольной трещины, образовавшейся вследствие недостаточной контактно-усталостной прочности металла и приведшие к отказу рельса после пропуска гарантийного тоннажа. | Код дефекта: в стыке 21.1 вне стыка 21.2 | |

а |  б | ||

| а - Вид излома после вскрытия внутренних продольной и поперечной трещин. Источником первоначальной контактно-усталостной внутренней продольной трещины (далее - ВПТ) является вытянутое вдоль рельса в виде строчки-дорожки скопление неметаллических включений (видно на рисунке как светлая линия вдоль рельса в середине ВПТ). Вокруг строчечного скопления неметаллических включений видны характерные кольца контактно-усталостного роста трещины. От края ВПТ развилась поперечная контактно-усталостная трещина, дефект 21.1-2. б - Вид излома после вскрытия трещины контактной усталости, возникшей от поверхности, от одной из неглубоких поверхностных параллельных трещин контактной усталости, которая углубляется по мере своего развития, дефект 11.1-2. От края продольной трещины развилась поперечная контактно-усталостная трещина, дефект 21.1-2. ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Началом образования дефекта является возникновение внутренней продольной трещины (ВПТ) от скоплений неметаллических включений, вытянутых при прокатке в виде строчек-дорожек, или продольной трещины от поверхности рельса. Развитие продольной трещины приводит либо к выкрашиванию металла, дефект 11.1-2, либо к образованию поперечной трещины (дефект 21.1-2). При своем развитии до размера, превышающего критический (14- 16 мм по высоте или 25-30% площади поперечного сечения головки при температуре выше -20°С и от 15% при температуре ниже -20°С) поперечные трещины могут привести к излому всего рельса (дефект 71.1-2). СПОСОБЫ ВЫЯВЛЕНИЯ Внешний осмотр, ультразвуковое дефектоскопирование. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ Рельсы типа Р50 с выявленными в них поперечными трещинами независимо от их размера являются остродефектными (ОДР) и подлежат замене без промедления. Рельсы типов Р65 и Р75 при обнаружении в них при дефектоскопиро-вании поперечных трещин в головке, выходящих за вертикальную ось симметрии рельса или на поверхность рельса, являются остродефектными (ОДР) и подлежат замене без промедления. В том случае, когда внутренняя поперечная трещина не выходит на поверхность рельса, а границы её – за середину головки, рельс также является остродефектным (ОДР) и подлежит замене без промедления, или рекомендуется перевод рельса из остродефектного в дефектный путём установки на поврежденное место на рельсах типов Р65 и Р75 шестидырных накладок временно на 4 струбцины, а затем с четырьмя болтами так, чтобы середины накладок совмещались с дефектом. При этом отверстия для двух средних болтов не сверлят во избежание развития дефекта в их сторону. После установки накладок указанным способом поезда пропускаются с установленной скоростью. Шестидырные накладки не допускается устанавливать в том случае, если дефект расположен на расстоянии менее 3 м от сварного шва, менее 2,5 м от торца рельса (конца плети) или если он расположен ближе 12,5 м от уже имеющегося дефекта, взятого в накладки. Дефект, на котором установлены накладки, именуется в дальнейшем как дефект 21.2.Н, а сам рельс считается дефектным (ДР). До замены рельса в звеньевом пути или окончательного восстановления рельсовой плети бесстыкового пути, выполняемых в плановом порядке, дефект 21.2.Н подвергается визуальному контролю и периодическому дефектоскопированию по графику, утвержденному начальником дистанции пути. Если поперечная внутренняя трещина дефекта 21.2.Н в процессе эксплуатации распространилась со стороны рабочей грани головки за ее середину (за вертикальную ось симметрии рельса) или вышла на поверхность рельса, или образовалось выкрашивание, которое препятствует определению размеров трещины, то такой рельс переходит в категорию остродефектных (ОДР) и заменяется без промедления. |