Файл: 1 Анализ способов обработки глубоких отверстий, конструкций инструментов для глубокого сверления, сил, действующих на сверло, факторов, оказывающих влияние на силы, моделей контакта при трении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 125

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, ось Х совпадает с осью сверла).

На приведенных рисунках видно, что направление микронеровностей, получаемых на поверхности обрабатываемого отверстия, практически вертикальное и перпендикулярно оси сверла.

Рисунок 21–Схема направлений микронеровностей, получаемых на поверхности обрабатываемого отверстия Ø 75 мм - а) и Ø 55 мм – б) при режимах резания: nинстр = 160 мин -1, nдет = 40 мм/мин, S = 30 мм/мин

Направление микронеровностей, получаемое на поверхности обрабатываемого отверстия будет всегда постоянным при определенных режимах резания. Поэтому данное направление можно рассматривать как базовое, по отношению к которому будет меняться угол направления микронеровностей сопрягаемой детали (направляющей).

При направлении микронеровностей поверхности направляющих, совпадающем с направлением микронеровностей поверхности обрабатываемого отверстия , микрорельеф поверхности можно обозначить как параллельный.

Если направление микронеровностей направляющих перпендикулярно направлению микронеровностей обрабатываемого отверстия, то микрорельеф поверхности направляющих – перпендикулярный.

При наклоне следов обработки поверхности направляющих, под каким - либо другим углом к поверхности обрабатываемого отверстия – микрорельеф скрещивающийся.

После определения типа микрорельефа направляющих по отношению к микрорельефу поверхности обрабатываемого отверстия возникает вопрос привязки направлений следов обработки в пространстве пары обрабатываемая деталь – инструмент. В данном случае наиболее приемлемой и наглядной точкой отсчета является ось сверла.

Тогда микрорельеф поверхности направляющих, совпадающий с направлением микронеровностей обрабатываемого отверстия, будет направлен перпендикулярно оси сверла.

Микрорельеф поверхности направляющих, перпендикулярный микрорельефу обрабатываемого отверстия, будет направлен параллельно оси сверла.

А микрорельеф поверхности направляющих, скрещивающийся с микрорельефом поверхности обрабатываемого отверстия, будет направлен по отношению к оси сверла под углом от 0˚ до 90˚.

На рисунке 22 показано различное сочетание микрорельефов направляющих и обрабатываемого отверстия и их расположение относительно оси сверла.

Рисунок 22–Сочетание микрорельефов поверхностей направляющих и

обрабатываемого отверстия и их расположение относительно оси сверла

Для описания микрорельефов поверхностей направляющих элементов и обрабатываемого отверстия, учитывая фактически постоянное направление микронеровностей отверстия, считаю целесообразным брать за основу взаимодействие самих поверхностей, оговаривая тем не менее, направленность микрорельефа по отношению к оси сверла.

Таким образом, направление микронеровностей на поверхности направляющих рассматривается по отношению к направлению микронеровностей поверхности обрабатываемого отверстия и к оси инструмента. А микрорельеф можно обозначить как:

- для первого случая – перпендикулярный микрорельеф параллельный оси сверла;

- для второго случая – параллельный микрорельеф перпендикулярный оси сверла;

- для третьего случая – скрещивающийся микрорельеф. В этом случае возможно указание угла скрещивания, например, скрещивающийся микрорельеф под углом 45˚.

Выводы

1. Для поверхностей работающих в условиях интенсивного трения в частности, работа направляющих элементов при глубоком сверлении величина фактической площади контакта является одним из факторов, определяющим условия трения и, следовательно, износостойкость и безотказность работы.

2. Из результатов опытов можно сделать вывод о целесообразности применения в конструкции сверл для глубокого сверления направляющих элементов с образованием на их поверхности перпендикулярного микрорельефа параллельного оси сверла и скрещивающегося под углом 45º микрорельефа.

3. Анализ графиков фактической площади контакта в сравнении первой и второй направляющих показывает, что фактическая площадь контакта одной из направляющей больше другой при одинаковых номинальных площадях контакта. Разность между фактическими площадями контакта направляющих поверхностей при всех используемых в модели типах микрорельефов в среднем составляет 30 %. Это наблюдается из-за различия в нагрузках, действующих на каждую из направляющих.

4. На основании полученных графиков изменения фактической площади контакта, в целях равномерного износа направляющих и экономии материала можно рекомендовать уменьшение номинальной площади контакта менее нагруженной направляющей на величину разницы между фактическими площадями контакта.

3 Методика экспериментальных исследований

3.1 Влияние положения линии реза чашечного шлифовального круга на формирование типа направлений неровностей направляющих поверхностей сверла

При шлифовании торцом чашечного круга возможно различное положение линии реза круга относительно оси корпуса сверла, что дает возможность получения на обрабатываемой поверхности шероховатости с различным типом направлений неровностей [47]. Смещение оси круга относительно оси детали на величину а характеризует определенный тип получаемого микрорельефа: параллельный микрорельеф перпендикулярный оси сверла, скрещивающийся микрорельеф и перпендикулярный микрорельеф параллельный оси сверла [53].

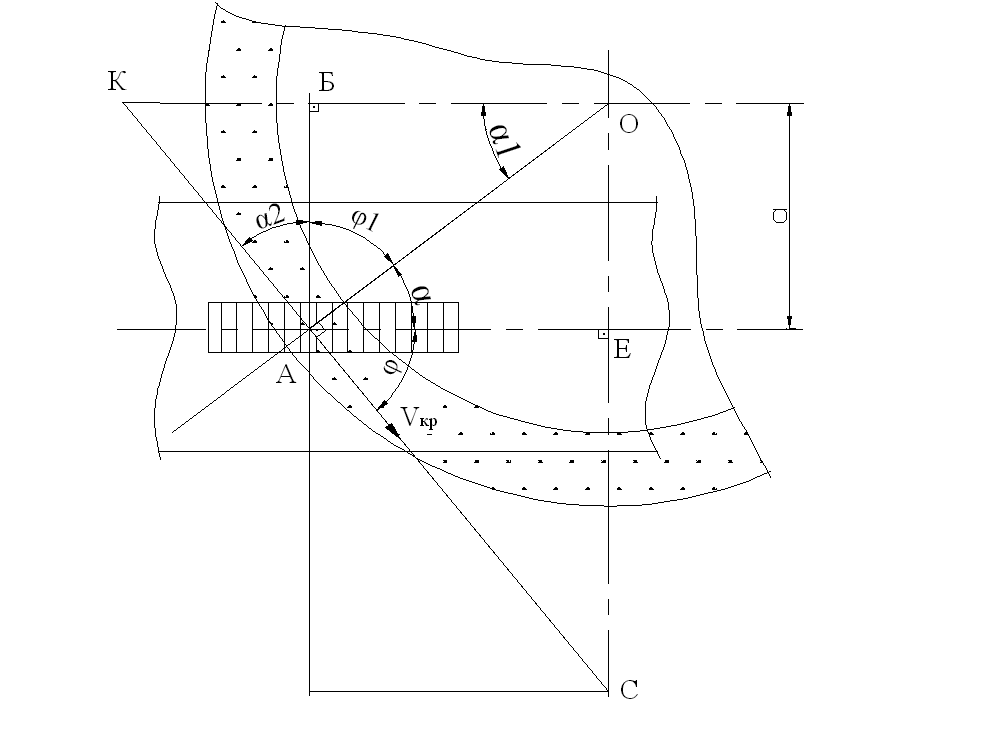

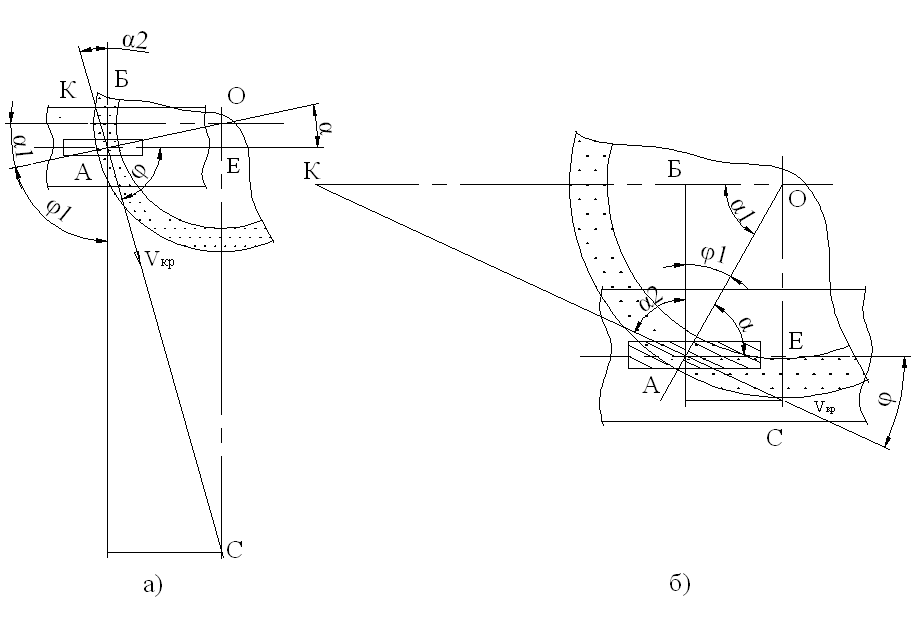

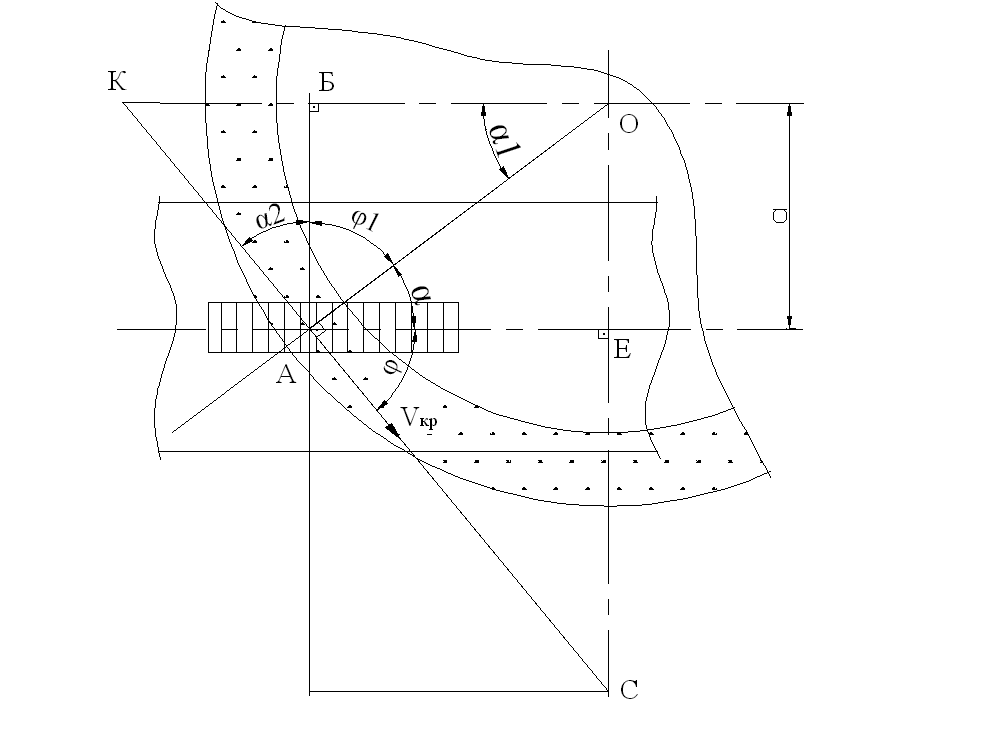

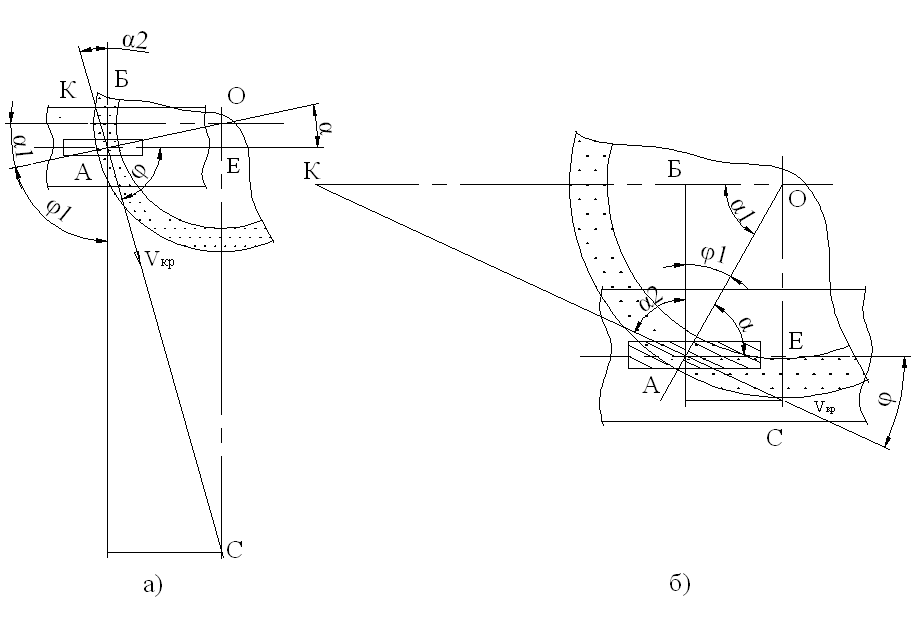

Рассмотрим образование угла α направлений неровностей обрабатываемой поверхности. На рис. 49 представлена схема обработки направляющей торцом чашечного круга при смещении осей круга и корпуса сверла на величину

α. В этом случае средняя точка зоны контакта шлифовального круга и детали будет находиться под углом φ к вертикальной оси симметрии шлифовального круга. В процессе обработки на точку А поверхности направляющей будут действовать три вектора скоростей: вектор скорости вращения круга, вектор скорости вращения изделия и вектор скорости продольной подачи. Поэтому угол α между осью вращения вала и направлением результирующего вектора V скорости резания будет образован в результате сложения трех векторов

. (3.1)

. (3.1)

Фактически, скорость вращения детали и скорость и величина продольной подачи из - за малой длины направляющих настолько малы в сравнении со скоростью вращения шлифовального круга, что ими можно пренебречь.

Таким образом, принимаем, что:

. (3.2)

. (3.2)

Вектор скорости будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49).

будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49).

Рассмотрим схему образования угла φ на рис. 49. из треугольников ОАС, БАО и ОАЕ.

Рисунок 23–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга.

Рассматривая образование угла α направлений неровностей из подобия прямоугольных треугольников, получим, что прямоугольный треугольник ОАС состоит из прямоугольных треугольников АОЕ и АЕС. А прямой угол ОАС делится на угол φ треугольника ЕАС и угол α треугольника ОАЕ.

Соответственно и

и  .

.

Так как направление будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу

будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу

треугольника БАО, а треугольника ОАЕ будет равен

треугольника ОАЕ будет равен  треугольника БАК и

треугольника БАК и  треугольника БАО (рисунок 23,24).

треугольника БАО (рисунок 23,24).

Тогда из треугольника БАО, используя тригонометрические функции, получим:

. (3.3)

. (3.3)

Рисунок 24–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга

Указанное выражение было получено ранее в работе [35], с учетом продольных движений детали относительно шлифовального круга влево (знак +) или вправо (знак -) и имеет вид:

. (3.4)

. (3.4)

Учитывая, что на практике значительно чаще приходится по заданному углу наклона микронеровностей определять величину смещения оси чашечного шлифовального круга относительно оси детали, получим:

. (3.5)

. (3.5)

В процессе шлифования торцом чашечного круга на формирование угла направлений неровностей обрабатываемой поверхности оказывают влияние все режущие зерна рабочей части круга. Такие зерна могут располагаться как на внутреннем, так и на наружном диаметре рабочей части круга. Вследствие этого на поверхности изделия углы направлений неровностей будут распределены в интервале α 1 …α 2. Для нахождения этих углов в вышеприведенные формулы вместо R следует подставить соответственно r1 и r 2, т.е. внутренний и наружный радиусы рабочей части чашечного шлифовального круга.

Таким образом, указанные формулы позволяют рассчитать параметры (смещение осей круга и изделия при заданных режимах обработки) настройки станка для шлифования корпусов сверлильных головок торцом чашечного круга с целью формирования необходимого типа направлений неровностей на обрабатываемой поверхности.

3.2 Оценка состояния поверхностного слоя образцов с различным типом направлений неровностей

Оценку состояния поверхностного слоя, формирующегося при обработке, и его влияние на трение, и износ проводили в работах [36, 56, 25, 26, 14]. Для сравнения состояния поверхностного слоя, формирующегося при обработке абразивным инструментом, и его влияние на эксплуатационные показатели в работе [36] проводили исследование параметров шероховатости и их изменение при трении. Анализ полученных в работе [36] значений параметров показывает, что при изменении типа направлений неровностей от перпендикулярного к параллельному, происходит

На приведенных рисунках видно, что направление микронеровностей, получаемых на поверхности обрабатываемого отверстия, практически вертикальное и перпендикулярно оси сверла.

Рисунок 21–Схема направлений микронеровностей, получаемых на поверхности обрабатываемого отверстия Ø 75 мм - а) и Ø 55 мм – б) при режимах резания: nинстр = 160 мин -1, nдет = 40 мм/мин, S = 30 мм/мин

Направление микронеровностей, получаемое на поверхности обрабатываемого отверстия будет всегда постоянным при определенных режимах резания. Поэтому данное направление можно рассматривать как базовое, по отношению к которому будет меняться угол направления микронеровностей сопрягаемой детали (направляющей).

При направлении микронеровностей поверхности направляющих, совпадающем с направлением микронеровностей поверхности обрабатываемого отверстия , микрорельеф поверхности можно обозначить как параллельный.

Если направление микронеровностей направляющих перпендикулярно направлению микронеровностей обрабатываемого отверстия, то микрорельеф поверхности направляющих – перпендикулярный.

При наклоне следов обработки поверхности направляющих, под каким - либо другим углом к поверхности обрабатываемого отверстия – микрорельеф скрещивающийся.

После определения типа микрорельефа направляющих по отношению к микрорельефу поверхности обрабатываемого отверстия возникает вопрос привязки направлений следов обработки в пространстве пары обрабатываемая деталь – инструмент. В данном случае наиболее приемлемой и наглядной точкой отсчета является ось сверла.

Тогда микрорельеф поверхности направляющих, совпадающий с направлением микронеровностей обрабатываемого отверстия, будет направлен перпендикулярно оси сверла.

Микрорельеф поверхности направляющих, перпендикулярный микрорельефу обрабатываемого отверстия, будет направлен параллельно оси сверла.

А микрорельеф поверхности направляющих, скрещивающийся с микрорельефом поверхности обрабатываемого отверстия, будет направлен по отношению к оси сверла под углом от 0˚ до 90˚.

На рисунке 22 показано различное сочетание микрорельефов направляющих и обрабатываемого отверстия и их расположение относительно оси сверла.

Рисунок 22–Сочетание микрорельефов поверхностей направляющих и

обрабатываемого отверстия и их расположение относительно оси сверла

Для описания микрорельефов поверхностей направляющих элементов и обрабатываемого отверстия, учитывая фактически постоянное направление микронеровностей отверстия, считаю целесообразным брать за основу взаимодействие самих поверхностей, оговаривая тем не менее, направленность микрорельефа по отношению к оси сверла.

Таким образом, направление микронеровностей на поверхности направляющих рассматривается по отношению к направлению микронеровностей поверхности обрабатываемого отверстия и к оси инструмента. А микрорельеф можно обозначить как:

- для первого случая – перпендикулярный микрорельеф параллельный оси сверла;

- для второго случая – параллельный микрорельеф перпендикулярный оси сверла;

- для третьего случая – скрещивающийся микрорельеф. В этом случае возможно указание угла скрещивания, например, скрещивающийся микрорельеф под углом 45˚.

Выводы

1. Для поверхностей работающих в условиях интенсивного трения в частности, работа направляющих элементов при глубоком сверлении величина фактической площади контакта является одним из факторов, определяющим условия трения и, следовательно, износостойкость и безотказность работы.

2. Из результатов опытов можно сделать вывод о целесообразности применения в конструкции сверл для глубокого сверления направляющих элементов с образованием на их поверхности перпендикулярного микрорельефа параллельного оси сверла и скрещивающегося под углом 45º микрорельефа.

3. Анализ графиков фактической площади контакта в сравнении первой и второй направляющих показывает, что фактическая площадь контакта одной из направляющей больше другой при одинаковых номинальных площадях контакта. Разность между фактическими площадями контакта направляющих поверхностей при всех используемых в модели типах микрорельефов в среднем составляет 30 %. Это наблюдается из-за различия в нагрузках, действующих на каждую из направляющих.

4. На основании полученных графиков изменения фактической площади контакта, в целях равномерного износа направляющих и экономии материала можно рекомендовать уменьшение номинальной площади контакта менее нагруженной направляющей на величину разницы между фактическими площадями контакта.

3 Методика экспериментальных исследований

3.1 Влияние положения линии реза чашечного шлифовального круга на формирование типа направлений неровностей направляющих поверхностей сверла

При шлифовании торцом чашечного круга возможно различное положение линии реза круга относительно оси корпуса сверла, что дает возможность получения на обрабатываемой поверхности шероховатости с различным типом направлений неровностей [47]. Смещение оси круга относительно оси детали на величину а характеризует определенный тип получаемого микрорельефа: параллельный микрорельеф перпендикулярный оси сверла, скрещивающийся микрорельеф и перпендикулярный микрорельеф параллельный оси сверла [53].

Рассмотрим образование угла α направлений неровностей обрабатываемой поверхности. На рис. 49 представлена схема обработки направляющей торцом чашечного круга при смещении осей круга и корпуса сверла на величину

α. В этом случае средняя точка зоны контакта шлифовального круга и детали будет находиться под углом φ к вертикальной оси симметрии шлифовального круга. В процессе обработки на точку А поверхности направляющей будут действовать три вектора скоростей: вектор скорости вращения круга, вектор скорости вращения изделия и вектор скорости продольной подачи. Поэтому угол α между осью вращения вала и направлением результирующего вектора V скорости резания будет образован в результате сложения трех векторов

. (3.1)

. (3.1)Фактически, скорость вращения детали и скорость и величина продольной подачи из - за малой длины направляющих настолько малы в сравнении со скоростью вращения шлифовального круга, что ими можно пренебречь.

Таким образом, принимаем, что:

. (3.2)

. (3.2)Вектор скорости

будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49).

будет определен, если будут известны его скалярная величина, соответствующая величине отрезка АС и направляющий угол φ (рис. 49).Рассмотрим схему образования угла φ на рис. 49. из треугольников ОАС, БАО и ОАЕ.

Рисунок 23–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга.

Рассматривая образование угла α направлений неровностей из подобия прямоугольных треугольников, получим, что прямоугольный треугольник ОАС состоит из прямоугольных треугольников АОЕ и АЕС. А прямой угол ОАС делится на угол φ треугольника ЕАС и угол α треугольника ОАЕ.

Соответственно

и

и  .

.Так как направление

будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу

будет всегда перпендикулярным отрезку АО или радиусу круга, угол ОАС треугольника ОАС будет прямым при любом положении оси чашечного круга по отношению к оси детали (величина а), следовательно, угол φ треугольника ЕАС будет равен углу

треугольника БАО, а

треугольника ОАЕ будет равен

треугольника ОАЕ будет равен  треугольника БАК и

треугольника БАК и  треугольника БАО (рисунок 23,24).

треугольника БАО (рисунок 23,24).Тогда из треугольника БАО, используя тригонометрические функции, получим:

. (3.3)

. (3.3)

Рисунок 24–Схема образования угла наклона микронеровностей на поверхности направляющих элементов при шлифовании торцом чашечного круга

Указанное выражение было получено ранее в работе [35], с учетом продольных движений детали относительно шлифовального круга влево (знак +) или вправо (знак -) и имеет вид:

. (3.4)

. (3.4)Учитывая, что на практике значительно чаще приходится по заданному углу наклона микронеровностей определять величину смещения оси чашечного шлифовального круга относительно оси детали, получим:

. (3.5)

. (3.5)В процессе шлифования торцом чашечного круга на формирование угла направлений неровностей обрабатываемой поверхности оказывают влияние все режущие зерна рабочей части круга. Такие зерна могут располагаться как на внутреннем, так и на наружном диаметре рабочей части круга. Вследствие этого на поверхности изделия углы направлений неровностей будут распределены в интервале α 1 …α 2. Для нахождения этих углов в вышеприведенные формулы вместо R следует подставить соответственно r1 и r 2, т.е. внутренний и наружный радиусы рабочей части чашечного шлифовального круга.

Таким образом, указанные формулы позволяют рассчитать параметры (смещение осей круга и изделия при заданных режимах обработки) настройки станка для шлифования корпусов сверлильных головок торцом чашечного круга с целью формирования необходимого типа направлений неровностей на обрабатываемой поверхности.

3.2 Оценка состояния поверхностного слоя образцов с различным типом направлений неровностей

Оценку состояния поверхностного слоя, формирующегося при обработке, и его влияние на трение, и износ проводили в работах [36, 56, 25, 26, 14]. Для сравнения состояния поверхностного слоя, формирующегося при обработке абразивным инструментом, и его влияние на эксплуатационные показатели в работе [36] проводили исследование параметров шероховатости и их изменение при трении. Анализ полученных в работе [36] значений параметров показывает, что при изменении типа направлений неровностей от перпендикулярного к параллельному, происходит