ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 54

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.1. Механизмы машин

В этом разделе представлены простейшие механизмы машин и отражены принципы и условия передачи движения в них, характеристики статики, кинематики и динамики цепей привода, а также надежности деталей и узлов по критериям прочности, усталости, износостойкости. Помимо этого уделено внимание элементам теории управления применительно к системам управления строительными машинами, рассмотрены основы теории их рабочих процессов тяговой динамики и производительности. Сформированные здесь сведения составляют основы прикладной механики машин и являются ключом к пониманию принципов их действия и эксплуатации.

МЕХАНИЗМЫ МАШИН

| Механизм - система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения других, обычно твёрдых тел. Если в преобразовании движения участвуют жидкие или газообразные тела, то механизм называют гидравлическим или пневматическим. |

Твёрдое тело, входящее в состав механизма, называют звеном. В каждом механизме имеется неподвижное звено, или условно принимаемое за такое - стойка, а также подвижные звенья. В механизме выделяют одно входное звено, получающее движение от двигателя непосредственно или с помощью механизмов, и одно выходное звено, реализующее требуемое движение для дальнейшей передачи его рабочему органу или движителю машины.

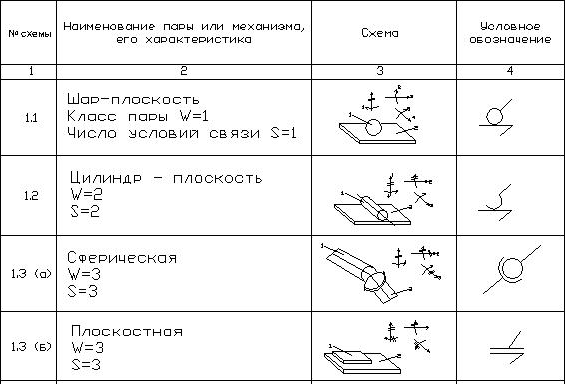

Подвижное соединение двух соприкасающихся звеньев, допускающих относительное движение, называют кинематической парой. Их разделяют по характеру звеньев (плоские, цилиндрические, сферические и др.), траектории взаимного движения (поступательная, вращательная, винтовая) и числу степеней свободы (одно-, двух-, трёх-, четырёх- и пятиподвижные) (рис.2.1).

Рис. 2.1. Типовые кинематические пары

Все кинематические пары по характеру контакта их звеньев разделяют на низшие и высшие. В нижних парах, реализующих требуемое относительное движение звеньев, их контакт происходит по поверхности при постоянном соприкосновении. К таким парам относят: вращательную, поступательную, винтовую, цилиндрическую, сферическую и плоскостную. В высших парах (зацепления) требуемое движение звеньев может быть получено только при соприкосновении ее элементов по линиям и в точках. Механизмы с такими парами обладают практически неограниченными возможностями для воспроизведения любого закона движения. Система звеньев, соединенная кинематическими парами, называют кинематической цепью, которые разделяют на замкнутые и незамкнутые.

Формирование кинематических пар и механизмов в целом осуществляется путем сборки отдельных звеньев - деталей. С целью обеспечения взаимозаменяемости деталей, возможности их сборки в узлы без дополнительных подгонок, они изготовляются с определенными, заранее заданными отклонениями от номинального размера. Это обусловлено тем, что при изготовлении даже одной детали невозможно добиться того, чтобы её размеры были абсолютно верны. Разность между наибольшими и наименьшими предельными размерами называется допуском. В зависимости от требований, предъявляемых к соединяемым деталям, задаются различные величины допусков, характеризующие класс точности. Всего установлено 19 квалитетов. В строительно-дорожном машиностроении наиболее применяемыми являются 6÷8й (IT 6÷8). Характер соединения деталей называют посадкой, которая определяется разностью размеров деталей соединения: отверстия и вала. Посадки подразделяют на три группы: с зазором, с натягом и переходные, при которых возможно получение как зазоров, так и натягов в зависимости от полей допусков сопрягаемых деталей. Указанные выше виды посадок реализуются технологическими процессами сборки, осуществляемыми с применением соединений: шпоночных, шлицевых, клеммовых, клиновых и других, позволяющих обеспечить один из видов соединений детали с валом: свободное при вращении, подвижное без вращения и глухое (жесткое).

2.1.1. Силовые и кинематические характеристики механизмов

| Основной кинематической характеристикой механизмов является передаточное отношение. Передаточное отношение есть отношение скоростных характеристик входа механизма (передачи) к выходным. Обычно обозначается i; может быть как безразмерной, так и размерной величиной (в случае преобразования одного вида движения в другое). Она позволяет при заданном скоростном режиме ведущего звена определить скорость его выхода. |

| Силовые характеристики в виде сил и моментов отражают значения внутренних силовых факторов в сопряжениях деталей (звеньев) механизма. Сопоставление указанных характеристик с величинами движущих сил позволяет установить условия отсутствия явления самоторможения рассматриваемого механизма. |

В большинстве механизмов эффект самоторможения не допустим. Однако в некоторых грузоподъемных машинах его специально реализуют для предотвращения самопроизвольного движения в обратном направлении.

Ещё одним параметром, устанавливаемым с учётом силовых характеристик, является угол давления между смежными звеньями механизма. Углом давления на звено механизма со стороны смежного звена называют угол между направлением силы давления (нормальной реакции) на рассматриваемое звено и скоростью точки приложения этой силы. С увеличением угла давления увеличиваются потери на трение, а в ряде случаев возможна реализация эффекта самоторможения. Поэтому для каждого механизма угол давления устанавливается в пределах, не превосходящих его допустимого значения.

Энергетической характеристикой механизмов является коэффициент их полезного действия КПД. Различают два вида КПД: мгновенный и цикловой. Наиболее часто используется первый из них, причём термин «мгновенный» при этом часто опускают. Он характеризует отношение мощности на выходе из механизма к мощности на его входе и записывается в виде отношения силовых факторов на выходе и входе:

откуда при известном вращающем моменте на входе может быть определён вращающий момент на выходе:

Для механизмов цикличного действия оценивают отношения полезной работы, совершённой за цикл (Ad - Ab), к работе движущих сил установившегося движения за это же время Ad, которое определяет значение цикличного КПД:

где Ab - работа, затрачиваемая на преодоление вредных сопротивлений в механизме;

ψ= Ab/Ad - коэффициент потери мощности.

| В строительных машинах имеются два вида силовых цепей: рабочего и ходового оборудования. Конечными деталями их являются, соответственно, рабочий орган и движитель (для самоходных машин). Именно эти детали, взаимодействуя с внешней средой - объектом обработки и поверхностью передвижения, реализуют выполнение рабочего процесса или транспортных операций. |

Механизмы этих цепей имеют различную степень сложности, определяемую числом входящих в них элементов и характером их взаимодействия. Система простых механизмов представляет собой механизм повышенной сложности.

Выполненные в виде конструктивной единицы они представляют собой узлы машины, имеющие то или иное назначение.

| | |

| | |

2.1.2. Детали и механизмы опорной несущей системы

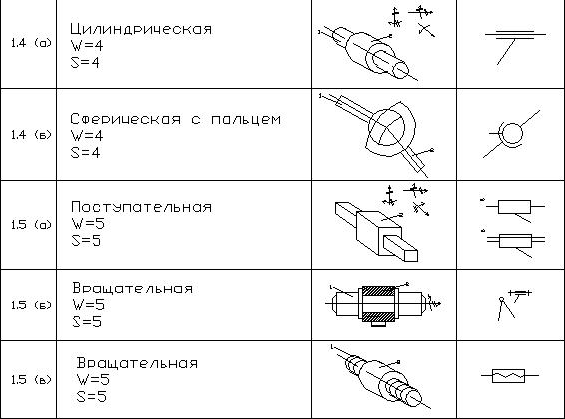

Опорная система машин включает рамные конструкции, корпусные детали, опоры валов и осей – подшипники, а так же сами валы и оси, являющиеся несущими деталями механизмов привода. Корпусные детали в результате их соединения с использованием разъемных и неразъемных видов образуют основу несущей конструкции – раму (шасси), корпус (рис.2.2).

Рис. 2.2. Металоконструкции опорной системы СМ:

а) корпус дифференциала ведущего моста; б) рама самоходного шасси

Соединение валов и осей осуществляют с помощью устройств, называемых муфтами, а их установка в корпусных деталях – с применением подшипников.

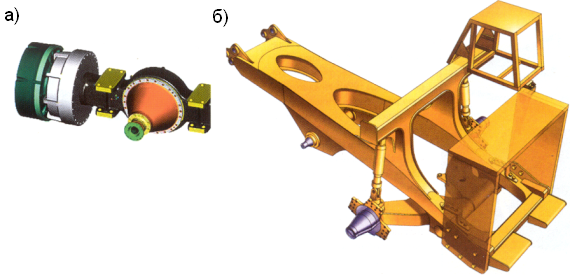

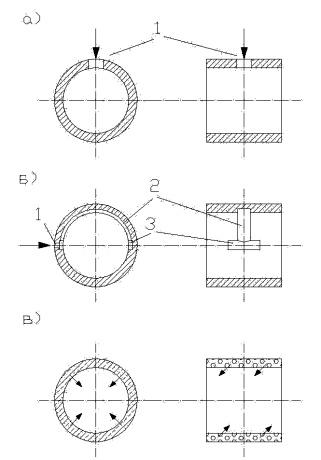

Подшипники служат специальными опорами для вращающихся валов и осей, снимающими потери энергии механизмов. Подшипники различают по направлению воспринимаемой нагрузки (радиальные, упорные, радиально упорные) и по виду реализуемого трения (скольжение и качение). В подшипниках скольжения упорный участок вала - цапфа скользит по поверхности собственно подшипника (Рис. 2.3) .

Рис. 2.3. Схема подшипника скольжения сухого трения:

Скольжение сухого трения: 1-цапфа, 2- вкладыш,

Fr- радиальная нагрузка; Fa- осевая нагрузка;

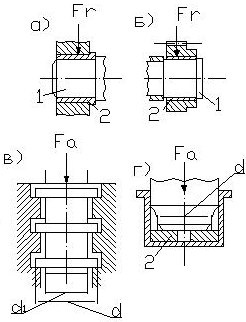

Кольца и тела качения подшипников выполняют из шарикоподшипниковых высокоуглеродистых хромистых сталей, а так же цементируемых легированных сталей. Сепараторы в основном из легких углеродистых сталей, а для высокоскоростных подшипников – из цветных металлов (бронза, латунь) (рис.2.4).

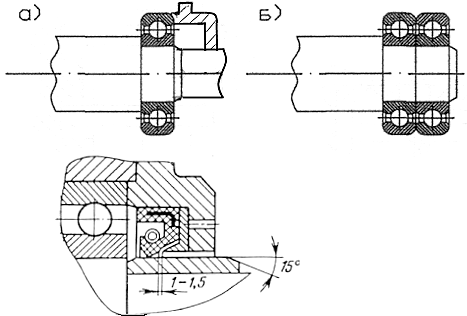

Рис. 2.3. Схемы подшипников качения:

а), б) шариковые одинарный и двойной, радиальные;

в) роликовый радиально-упорный, г) игольчатый радиальный,

д) роликовый упорный

В конструкции подшипниковых узлов предусматривают системы подачи смазочных материалов и предотвращения их потерь при работе. Контактные уплотнения подшипников качения, представленные на рис.2.4, а), предотвращают утечки смазочных материалов. Аналогичные уплотнения используют и в подвижных деталях цилиндрах: поршнях и штоках.

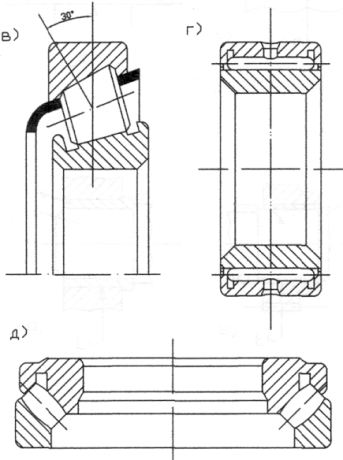

Схемы смазки радиальных подшипников представлены на рис. 2.5. В отличие от а) и б), где могут использоваться маловязкие смазочные материалы, на схеме в) применяются только высоковязкие, которые в результате специальных технологий на стадии изготовления подшипника внедряют в его структуру.

Рис. 2.5. Схемы подачи смазки в радиальные подшипники скольжения:

1-отверстие, 2-канавка, 3-карман;

а) через отверстие 1; б) через карман 3 и канавку 2; в) сквозь

поры вкладыша. Стрелками обозначено направление подачи смазки

2.1.3. Механизмы передач привода

| Эти устройства (механизмы) предназначены для передачи движения от одного объекта к другому, осуществляемого с изменением значения и направления скорости движения, усилия или крутящего момента. Их подразделяют на механические, электрические, гидравлические, пневматические. |

Главным параметром передач является их передаточное отношение и КПД. Передачи классифицируют по следующим основным признакам:

- способу передачи движения (зацеплением, трением, комбинированный);

- наличию в передающей паре гибкого звена (ременные, цепные, канатно-блочные, волновые - с гибким элементом зацепления или трения).

К передачам зацепления относят все виды передач с зубчатыми звеньями: зубчатые, зубчато-реечные передачи и другие, в которых эффект зацепления осуществляется между зубьями зубчатых колёс, зубчатого колеса и зубчатой рейки, а также цепные передачи, состоящие из звёздочек, охватываемых натянутой цепью. Натяжение цепи производится специальным механизмом. Особую группу передач представляют планетарные передачи. Их особенностью является сложный (комбинированный) характер движения одного из элементов: зубчатого колеса (в зубчатых передачах) или бегунка (во фрикционных передачах), включающий движение вокруг собственной оси и вокруг центральной оси механизма. Отдельную группу механических передач составляют стержневые.