ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 58

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Управление тормозным устройством бывает ручное, автомагическое, а конструкция управляющего устройства: механическая (рычажная, винтовая и червячная), электромеханическая (электромагнитная, в том числе с рычажной системой), электрогидромеханическая в виде электрогидротолкателей с рычажной системой: гидромеханической или пневматической.

Тормозные устройства решают задачи создания или снятия тормозного усилия. В связи с этим различают:

- нормально замкнутые тормоза, при включении которых снимается постоянное действующее тормозное усилие, создаваемое обычно пружиной замыкания;

- нормально-разомкнутые тормоза, при включении которых создаётся постоянно действующее тормозное усилие;

- комбинированные тормоза.

2.1.5. Стержневые механизмы

| Стержневые механизмы(шарнирно-стержневые механизмы) – механизмы, состоят из прямолинейных стержней, соединенных шарнирами. Их разделяют на шарнирные и рычажные. Разделение проводят по виду кинематических пар, осуществляющих соединение звеньев в один контур: при всех вращательных парах имеем шарнирный механизм, при наличие хотя бы одной поступательной пары – рычажной. Стержневые механизмы наиболее широко используются в приводе рабочего оборудования. |

Лучшими функциональными возможностями и более высокой степенью надежности обладают механизмы, структурные схемы которых не имеют избыточных связей. Наличие или отсутствие последних определяется числом и знаком внешних подвижностей (W) структурной схемы. При W=0 структурная схема не имеет избыточных связей.

Внешняя подвижность определяется по формуле Малышева:

где n – число элементов конструкции;

P – число кинематических пар i-го класса;

q – число местных подвижностей внутри схемы.

Местная подвижность – это возможность вращения элемента вокруг своей продольной оси. Местная подвижность равна единице при соединении элемента с другими элементами только двумя сферическими шарнирами в пространственных механизмах и двумя плоскими шарнирами – в плоских.

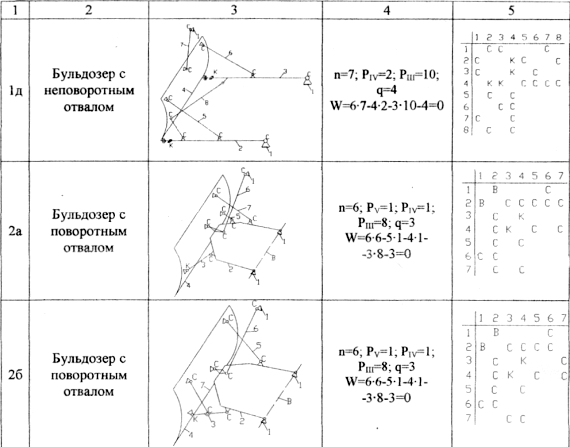

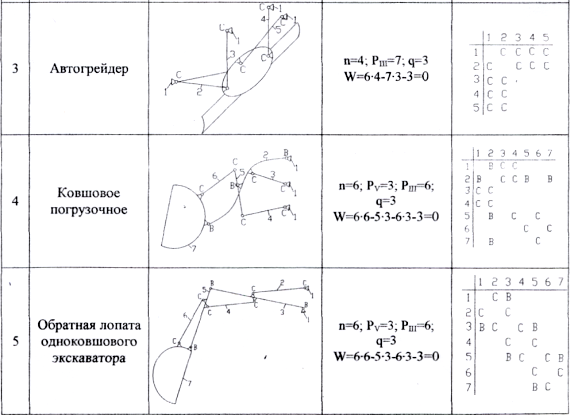

Имеющийся опыт анализа и поиска новых конструктивных схем рабочего оборудования строительных машин показал эффективность использования при этом графов и матриц их кинематических схем.

Граф и матрица – форма структурного отражения механизма.

В графах звенья механизма размещены в вершинах (точках), а узлы их соединения обозначены отрезками прямых.

Матрицы выполнены в форме квадратного поля, отражающего по вертикали и горизонтали нумерацию звеньев механизма, с указанием внутри поля видов кинематических пар, их соединяющих. Звенья пронумерованы в соответствии с кинематической схемой, а вид соединений обозначен буквами:

Р – плоский шарнир с одной степенью свободы,

К – крестовый шарнир с двумя степенями свободы,

С – сферический шарнир с тремя степенями свободы.

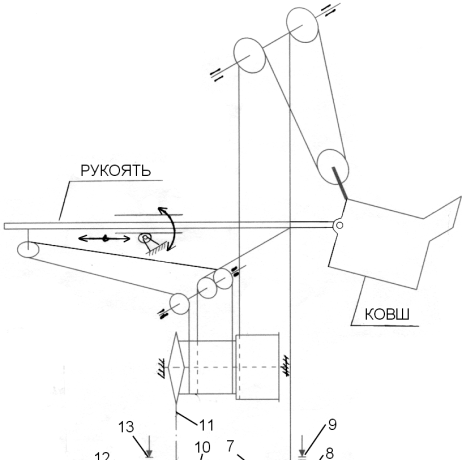

На рис.2.8 представлены схемы рабочего оборудования нескольких видов СМ, дан расчет их внешней подвижности и проведено построение их матриц. Матрицы схем рабочего оборудования используют для аналитического анализа его возможных конструктивных исполнений.

Рис. 2.8. Схемы рабочего оборудования СМ

Рассмотренные механизмы, объединенные соответствующим образом, составляют трансмиссию СМ, являющуюся частью ее привода. Изображение привода, имеющего механическую трансмиссию, называют его кинематической схемой.

| | |

| | |

2.1.6. Кинематическая схема одноковшового экскаватора

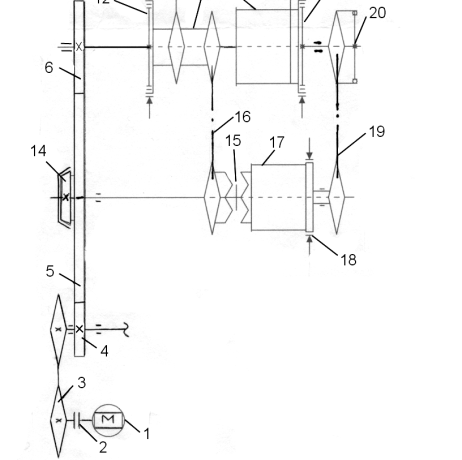

На рис. 2.9 представлена кинематическая схема привода металлоконструкций рабочего оборудования (ковша с рукоятью и стрелы), с канатной подвеской одноковшового одномоторного экскаватора. С помощью этого оборудования производят процесс копания грунта в забое. Стрела, не указанная на кинематической схеме, предварительно выставляется в требуемое положение. Процесс копания реализуется ковшом с рукоятью, прикрепленной к стреле седловым подшипником и позволяющим ей перемещаться поступательно и вращаться (по направлениям, указанным стрелками красного цвета).

За счет поступательного движения зубы ковша внедряются в забой, а при повороте рукоятки с ковшом в сторону его подъема реализуется его заполнение грунтом – копание. Обратные движения используют для отвода ковша от забоя.

Привод рукоятки с ковшом представляет собой две фрикционные лебедки с тяговыми канатами и барабанами напора 10 и подъема 7. Канаты запасованы через блоки, образуя тем самым полиспастовые подвески рабочего оборудования. Вращение барабанов осуществляется при включенном двигателе (М) замыканием ленточных управляемых муфт 12 и 8, осуществляемых оператором.

Для отвода рукоятки с ковшом от забоя после окончания процесса копания ленточные муфты отключают и включают конусную фрикционную муфту 14 и кулачковую 15. При этом рукоять отводится от забоя в осевом направлении. Обратное угловое перемещение рукояти с ковшом происходит под действием их силы тяжести. Для регулирования скорости опускания ковша с рукоятью в приводе имеют ленточные тормоза и специальное устройство в виде обгонной муфты 20, ограничивающее предельную скорость опускания. Схема устройства и включения ленточных муфт даны на рис. 2.10, 2.11.

Рис. 2.9. Кинематической схемы привода рабочего оборудования

одноковшового одномоторного экскаваторного экскаватора:

1 – двигатель; 2 – муфта неуправляемая; 3, 11, 16, 19 – цепные

передачи, 4, 5, 6 – зубчатая передача с «паразитным» колесом (5);

7 – барабан лебедки подъема рукояти с ковшом; 8 – муфта

ленточная управляемая; 9 – тормоз ленточный постоянного

действия; 10 – барабан напорного механизма; 12 – муфта ленточная

управляемая; 13 – тормоз ленточный постоянного действия;

14 – муфта конусная управляемая; 15 – муфта кулачковая

управляемая; 17 – барабан подъема стрелы; 18 – муфта

ленточная управляемая; 20 – обгонная муфта

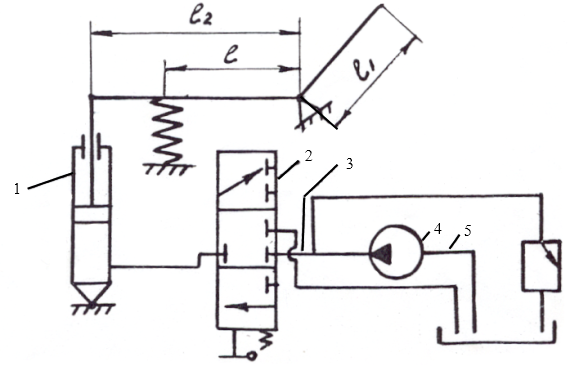

Рис. 2.10. Схема ленточного фрикциона с гидравлическим

управлением:

1 – лента; 2 – барабан (шкив); 3 – гидроцилиндр управления;

4 – возвратная пружина; 5 – рычаги

Рис. 2.11. Схема гидрообъемного привода включения

ленточного фрикциона:

1 – гидроцилиндр; 2 – гидрораспределитель; 3 – напорная

магистраль трубопровода; 4 – насос; 5 – всасывающая магистраль

2.1.7. Вибрационные и виброударные механизмы привода

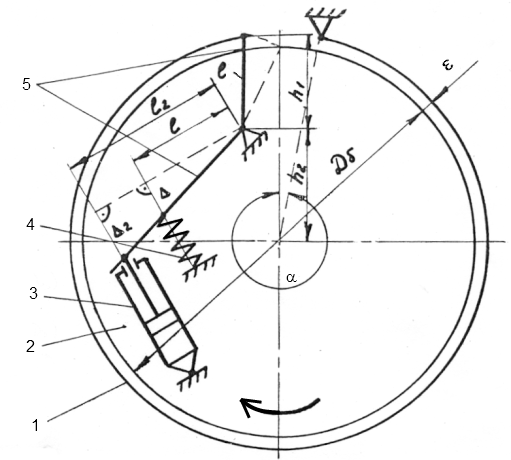

Эти механизмы (Рис. 2.12, 2.13) обеспечивают изменение траектории движения и характера скоростного режима выходного звена в сравнении с входным.

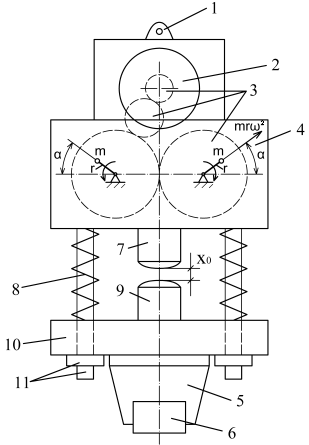

Рис. 2.12. Вибромолот:

1 – проушина для подвеса к крюку; 2 – электродвигатель; 3 – зубчатая

передача; 4 – вибровозбудитель направленного действия; 5 – узел

крепления сваи; 6 - свая; 7 - ударник;; 8 - пружины;; 9 - наковальня; 10 - нижняя траверса; 11 - чайки; X0 - начальный зазор

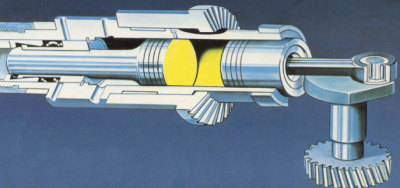

Рис. 2.13. Ударный механизм перформатора

Вибрационные механизмы преобразуют режим непрерывного вращения на входе в колебательное движение на выходе. Им присуще наличие упругого элемента. В связи с использованием в приводе машин системы механизмов эту роль может играть упругий элемент соседнего механизма, узла крепления рабочего органа (инструмента) и даже характеристики среды обработки.

| Основными характеристиками вибрационных механизмов являются частота (f, Гц или ω, с-1), амплитуда колебаний (А, мм), величина вынуждающей силы (Р, Н). |

1 2 3 4 5

Ударные (ударно-вибрационные) механизмы преобразуют режим непрерывного вращения на входе в ударные импульсы на выходе. Их различают по траектории движения выходного звена – на осевые и поворотные, по исполнению упругого элемента – на механические, с пружиной и пневмомеханические, с воздушной камерой, называемые компрессионно – вакуумные. Одной из основных характеристик виброударных механизмов является энергия единичного удара (А, Дж), под которой понимают кинетическую энергию, накопленную ударником к моменту удара, и частоту ударов (f, Гц). Важной характеристикой, обеспечивающей периодический режим работы механизма, служит координата удара, определеяющая положение наковальни перед очередным ударом. Конструктивно это достигается с помощью основного упругого элемента или установкой дополнительной пружины возврата.

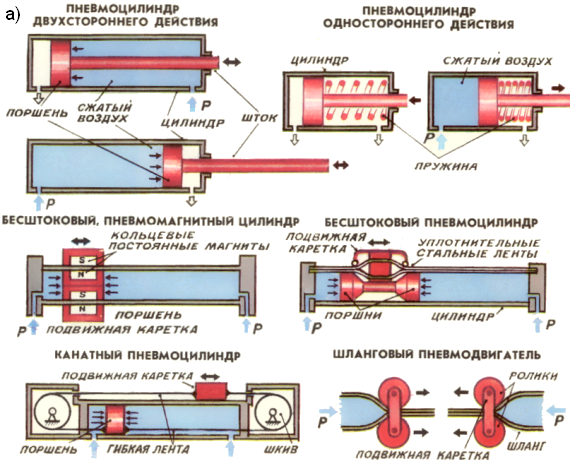

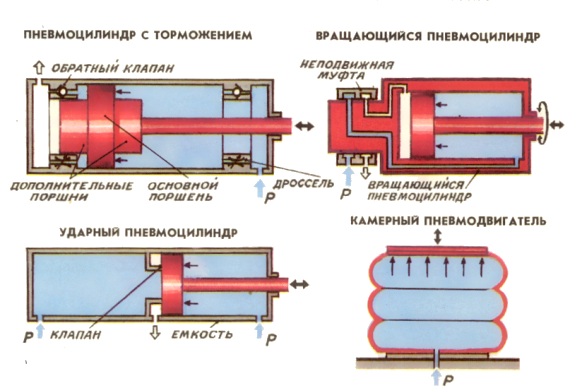

2.1.8. Пневмо- и гидрообъемные передачи (механизмы)

В отличие от механических, в таких передачах движение ведомого звена исполнительных устройств –цилиндров и моторов происходит за счет давления объемов воздуха (пневмопередачи) и жидкости (гидропередачи), называемых рабочим телом. Его характеристиками являются давление и расход. Эти передачи способны легко изменять скорость движения выходного звена, являясь регулируемыми. В состав передач входят объемные машины, работающие в режимах насосов и двигателей (Рис.2.14); распределители рабочего тела, трубопроводы, контрольная и регулирующая аппаратура, вспомогательные элементы (баки, фильтры, трубопроводы и др.), предназначенные для функционирования системы в целом. Широкое применение гидропередач связано с их компактностью, обусловленной высоким давлением рабочего тела (до 40 мПа), ограниченным числом комплектующих модулей и возможностью реализации значительных силовых воздействий на выходном звене регулированием их скорости. Гидропередачи в совокупности с двигателем, приводящим в движение насос, составляют гидропривод. Его изображают в виде гидравлических схем, используя при этом общепринятые изображения отдельных устройств (Рис. 2.15).