ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-Механические передачи

| Зубчатые передачи (ЗП) относят к передачам зацепления, осуществляемого взаимодействием зубьев ведущего и ведомого колёс. Принцип действия ЗП основан на зацеплении пары зубчатых колёс. Меньшее из пары зубчатых колёс (ЗК) называют шестерней, большее - колесом. Основная характеристика ЗК - их модуль (мм), за который принят шаг по делительной окружности, уменьшенной в π раз. Все геометрические размеры ЗК определяются через их модуль и число зубьев. |

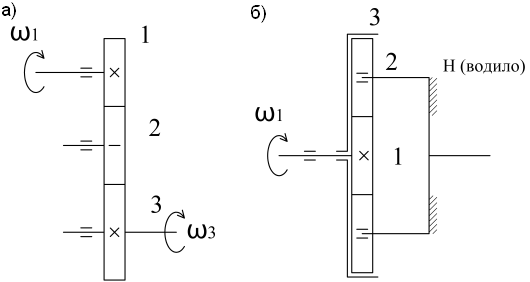

Рис. 2.6. Зубчатые передачи с цилиндрическими колесами:

а) последовательного зацепления

б)

использованы два возможных вида обозначений зубчатых колес:

а свободное знаками – и ≡

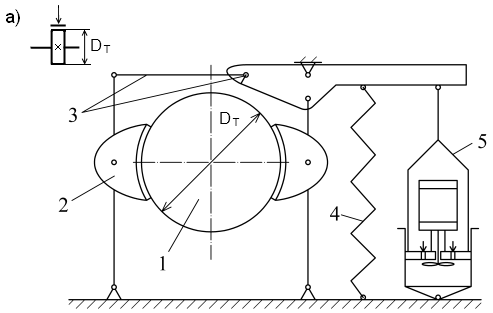

На рис.2.6 показаны зубчатые передачи с цилиндрическими губчатыми колесами: а) – последовательного зацепления с паразитным колесом и планетарные; б) – при неподвижном водиле и в) – при неподвижном зубчатом венце. Планетарная передача в случае подвижного водила и зубчатого венца представляет собой дифференциальный механизм, обеспечивающий вращение двух вешходных звеньев: зубчатого колеса 3 и водила Н. При неподвижном зубчатом колесе 3 передача используется в редукторе машин. Ее передаточное отношение может быть определено методом «обращения движения», при котором всем звеньям сообщается угловая скорость, равная по величине и направленная противоположно угловой скорости водила ωH. Для полученного таким образом обращенного механизма передаточное отношение от колеса 1 к колесу 3 составит:

При ω3=0 находим:

Преимуществами ЗП являются: высокая нагрузочная способность; малые габариты; большая долговечность и надёжность работы; высокие КПД (до 0,98 в одноступенчатом редукторе); постоянство передаточного отношения; отсутствие проскальзывания; возможность применения в широком диапазоне высоких скоростей (обычно до 15 м/с и выше), мощностей (обычно 50 - 60 кВт и выше), и передаточных чисел (обычно для цилиндрических прямозубых ЗК - до 10, конических - до 5, червячных - до 80).

КПД передачи может быть определён по формуле:

∂

где ηп - КПД одного подшипника;

j - число подшипников в передаче;

ηз.з - КПД зубчатого зацепления;

к - число зубчатых зацеплений.

Цепные передачи относят также к передачам зацепления, которые состоят из звездочек, цепи, охватывающей их, и натяжного устройства. Они отличаются повышенным значением межосевого расстояния А и некоторой неравномерностью движения, определяемой их кинематикой.

Винтовые передачи (ВП) (механизмы) представляют собой винтовую пару подвижных звеньев «винт - гайка», одно из которых соединено со стойкой. Винт и гайка имеют сопрягаемую винтовую поверхность -резьбу. Вращательное движение одного из звеньев преобразуется в поступательное движение другого.

Передаточное отношение:

где S - шаг резьбы; n3 - число заходов от 1 до 4.

КПД передачи зависит от угла подъема резьбы α, угла трения φ и направления поступательного перемещения выходного звена и по аналогии с задачей о равновесии тела на наклонной плоскости определяется по формуле

Особую группу ВП (механизмов) составляют шариковинтовые. В них пара скольжения в виде витков резьбы винта и гайки заменена двумя парами качения: «канавка винта – шарики – канавка гайки». В зависимости от назначения число шариков составляет от 2 до 10 и выше. ВП имеют повышенный КПД и используются в механизмах подачи машин. В частности, в ударно-вращательном механизме (УВМ), представленном далее, передача такого типа используется для подачи ударника вдоль оси механизма с целью замыкания и размыкания деталей ударной пары.

| Червячные передачи (ЧП) относятся к передачам с перекрещивающимися осями валов. ЧП состоит из червяка и червячного колеса. Движение ЧП осуществляется по принципу винтовой пары. Существенным отличием ЧП от ЗП является то, что в них окружные скорости не совпадают (они направлены под углом перекрещивания а), что приводит к скольжению деталей передачи. |

Преимуществами ЧП является возможность получения больших передаточных чисел в одной паре; плавное зацепление и бесшумность работы; возможность самоторможения. К недостаткам относят сравнительно низкий КПД; повышенный износ и склонность к заеданию; необходимость применения для колёс дорогих антифрикционных материалов (бронз).

| Фрикционные передачи (ФП) (механизмы). Передача движения в ФП от ведущего звена ведомому осуществляется посредством трения, величина которого зависит от силы прижатия звеньев и коэффициента трения. С целью снижения потребного усилия прижатия в звеньях передач используют материалы с повышенными значениями коэффициентов трения. |

К преимуществам ФП относят бесшумность работы, возможность регулирования скорости выходного звена. Однако из-за наличия эффекта проскальзывания в фрикционных парах имеет место непостоянство передаточного отношения (недостаток передач). Конструктивно ФП выполняют с непосредственным контактом или с контактом через промежуточный элемент – ремень. В этом случае их называют ременными. В таком исполнении ФП широко используют в СМ, обеспечивая возможность получения большего межосевого расстояния между валом двигателя и последующим механизмом привода.

| Каиатно-блочные передачи (полиспасты), так же как ременные, относят к передачам с гибким тяговым органом. Полиспасты представляют собой систему подвижных и неподвижных блоков, опоясанную канатом, используемую для выигрыша либо в силе, либо в скорости. При приложении усилия на входе все блоки приводятся во вращение, а подвижный блок -в поступательное перемещение вверх. |

КПД полиспаста кратностью до 4-х приблизительно оценивают потерями в подшипниках блоков и определяют по формуле:

- Муфты

| Муфты - устройства трансмиссии, предназначенные для осевого соединения валов отдельных узлов машин с целью передачи энерготока с одного вала на другой. |

Главным параметром муфты является величина передаваемого им крутящего момента. По возможности управления имеются две основные группы муфт: постоянно-действующие (неуправляемые) и сцепные (управляемые). Неуправляемые муфты работают в режиме постоянной передачи энергопотока при включенном двигателе механизма (машины). Они состоят из двух полумуфт, закрепленных на концах сооснорасположенных валов.

Сцепные (управляемые) муфты обеспечивают возможности сцепления и расцепления, то есть управления передачей энергопотока в процессе эксплуатации. Их отличительной конструктивной особенностью является наличие устройства управления.

Втулочные и фланцевые муфтыпредставляют собой жестко закрепленные на валах полумуфты в форме втулок и фланцев соответственно, соединенные между собой штифтами, шпонками, резьбовыми соединениями.

Цепная муфта представляет собой две полумуфты в форме звездочек, которые охвачены цепью. За счет зазоров в парах «зубья - цепь» имеется возможность компенсации неточностей установки соединяемых валов.

Кулачковая муфта состоит из двух полумуфт, по торцевой поверхности которых выполнены кулачки, через которые происходит передача крутящего момента. В неуправляемых муфтах кулачки находятся в постоянном зацеплении, а в управляемых имеется устройство ввода их в зацепление, усилие которого показано стрелкой. В этом случае включение муфты обеспечивается осевым смещением одной из полумуфт.

Фрикционные муфты применяют при необходимости плавного включения механизмов. Кроме этого их используют в тормозных устройствах. По виду фрикциональных поверхностей различают муфты дисковые, конические, ленточные. Величина тормозного момента, создаваемого этими муфтами, пропорциональна усилию их прижатия Q и проекции площади фрикциональных обкладок на поверхность торможения. Эти муфты чаще всего выполняют управляемыми.

2.1.4. Тормозные устройства

| Тормозные устройства снижают или полностью прекращают движение выходного звена (рабочего органа или движителя) механизма или машины в результате создания тормозного момента. По назначению тормозные устройства разделяют на стопорные, полностью предотвращающие движение выходного звена-тормоза, и ограничивающие, снижающие скорость его движения до требуемой величины - фрикционы. Последние действуют только за счет сил трения, прикладываемых в определённые промежутки времени или постоянно, с целью регулировки скоростного режима. |

По принципу действия и конструкции рабочих элементов различают зацепляющие, фрикционные и клиновые тормозные устройства. Первые выполнены в виде зубчатых колёс с наклонным зубом специальной формы, называемых храповыми. Форма и расположение зубьев дают возможность стопорить вращение храпового колеса в одном из направлений при введении между зубьями стопора, называемого собачкой. Вторая группа тормозных устройств (фрикционные) более разнообразна. Тормозные детали в ней выполнены из фрикционных материалов и имеют форму колодок, лент, дисков цилиндрической и конусной формы (Рис.2.7).

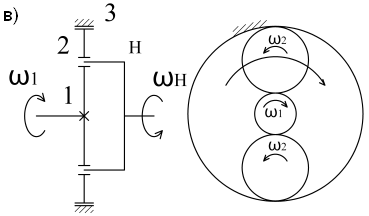

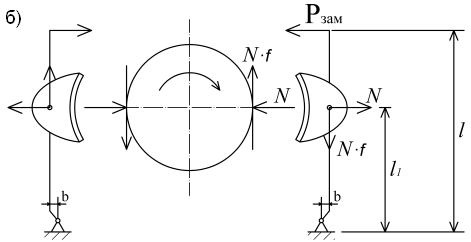

Рис. 2.7. Колодочный тормоз нормально-замкнутого типа:

а) принципиальная схема:

1 – тормозной шкив; 2 – тормозные колодки;

3 – рычажно-стержневой механизм; 4 – замыкающая пружина;

5 – размыкающий электро-гидро толкатель (стрелки указывают

направление нагнетания масла при включенном электродвигателе);

б) расчетная схема;

из условия Σm0=0 замыкающее усилие составит

где N – усилие прижатия; f – коэффициент трения тормозных

колодок о тормозной шкив

Третью группу составляют тормозные устройства клинового типа с рабочими элементами в форме шариков, роликов, эксцентриков, втягиваемых при определенных условиях в зазоры клиновой формы и производящие таким образом режим стопорения.