ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 55

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

обозначают буквой М с указанием вязкости, эксплуатационных свойств и сезонности применения. Например: М- 63/16 – В – моторное масло 63/10 вязкости для среднефорсированных карбюраторных и дизельных двигателей.

Трансмиссионные масла (ТМ) используют для смазки узлов механических и гидродинамических и гидрообъемных передач. В зависимости от вязкости υ100º = 6÷10,99 до 25÷41 мм2/с их делят на четыре класса, а по эксплуатационным свойствам, определяемым конструкцией передач и уровнем контактных давлений (от 900 до 3000 МПа и выше), на 5 групп, определяющих их предпочтительные области применения.

Масла различного назначения. Гидравлические масла (рабочие жидкости гидросистем). Вязкость рабочих жидкостей гидропривода составляет 30…40 мм2/с. Они обладают повышенным индексом вязкости благодаря чему эффективно применяются в широком диапазоне температур. В СМ работающих на открытом воздухе в диапазоне температур - 40÷ + 40 ºС используют обычно следующие сорта специальных рабочих жидкостей: МГ – 30 (летние) и ВМГЗ – всесезонные. Режимы эксплуатации гидромашин: кратковременный, длительный, устанавливают с учетом вязкостно-температурных характеристик рабочих жидкостей.

Компрессорные масла применяются для смазки узлов и деталей компрессоров. Требования к ним близки требованиям моторных масел.

Турбинные масла предназначены для смазывания и охлаждения в турбинах, воздуходувках, электрогенераторах. Их вязкость должна обеспечивать образование защитной пленки на поверхностях контактируемых деталей. (ν50ºС =22÷57 мм2/с).

Пластические (консистентные) смазки в виде густых мазей, прилипающих к рабочим поверхностям деталей применяют в тех случаях, когда трудно обеспечить герметизацию узла трения жидкой смазки. Их используют для смазывания открытых шестерен, подшипников, грузоподъемных канатов. В состав пластичных смазок как минимум входят два компонента: масло (дисперсионная среда) и загуститель (дисперсионная фаза). Последняя образует структурный каркас, определяющий свойства смазки.

Триботехническая надежность подшипников

Применительно к подшипникам скольжения применяют разные критерии оценки режимов работы в зависимости от вида реализуемого в них трения.

Для подшипников скольжения сухого и полужидкостного трения основным критерием является тепловой, вызванный взаимодействием цапфы вала и подшипника через микронеровности контактируемых поверхностей. При этом основными видами отказов являются абразивное изнашивание, усталостное разрушение и пластическое деформирование поверхностных слоёв. В качестве оценочного параметра указанного критерия принят комплексный параметр в виде произведения: удельная нагрузка от действия приведенной силы радиального направления (р) на окружную скорость цапфы (V), пропорциональной затратам мощности, расходуемой на трение.

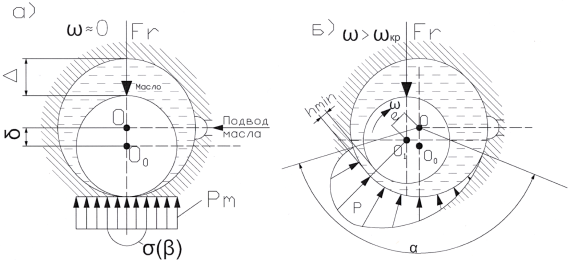

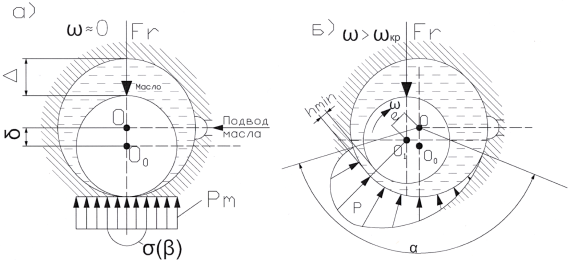

Для жидкостных подшипников скольжения основным условием реализации гидродинамического режима работы является исключение механического взаимодействия поверхностей вала и подшипника при необходимой минимальной толщине масляного клина, за счёт создания соответствующего значения подъёмной силы (Рис.2.21).

Рис. 2.21. Жидкостные подшипники:

а) статический режим ω=0; б) динамический режим ω>ωкр

Естественно, что с уменьшением угловой скорости вращения вала или увеличением удельной нагрузки р минимальная толщина масляного клина hmin уменьшается, приближаясь к критической величине hкр, при которой микронеровности вала и подшипника соприкасаются. Нормальный режим работы характеризуют коэффициентом запаса nэ = hmin/hкр, рациональное значение которого принимают 1,2÷1,5 для шероховатостей вала не выше 2,5 мкм и подшипника не выше 5,0 мкм.

Допустимая область работы гидродинамических подшипников для нормальных температурных режимов лежит в диапазоне, что соответствует относительному эксцентриситету

что соответствует относительному эксцентриситету  .

.

Основным видом отказа подшипников качения является усталостное выкрашивание беговых дорожек и тел качения, вызванное действием переменных контактных напряжений. Расчёт последних проводят по формулам Герца по значению радиального усилия с учётом неравномерности загрузки всех тел качения.

Выбор подшипников качения производят по их расчётной динамической грузоподъёмности:

где R – приведенная к (радиальной) нагрузка, действующая на подшипник, определяемая с учётом их работы в эксплуатационных условиях по специальной методике;

L – расчётный ресурс в млн. оборотов;

q – коэффициент учёта формы тел качения;

q =3 – для шарикоподшипников;

q =3,3 – для роликоподшипников.

При эксплуатации строительной техники следует иметь в виду следующее:

– на усталость материала подшипников значительное влияние оказывает характер действия нагрузки, термическая обработка материала подшипников, класс чистоты обработки поверхностей, наличие и вид смазки, а также размерные отклонения деталей, даже в пределах установленных допусков;

– загрязнение подшипников приводит к быстрому развитию абразивных явлений, значительно снижающих ресурс в сравнении с оценкой его по критерию усталости.

2.3. Динамика и прочность машин

Здесь рассмотрен спектр вопросов механики, обеспечивающий реализацию СМ рабочих и транспортных режимов работы при высокой степени надежности и комфортности.

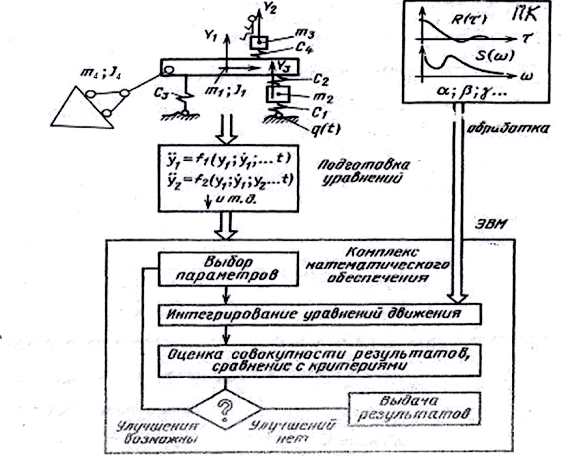

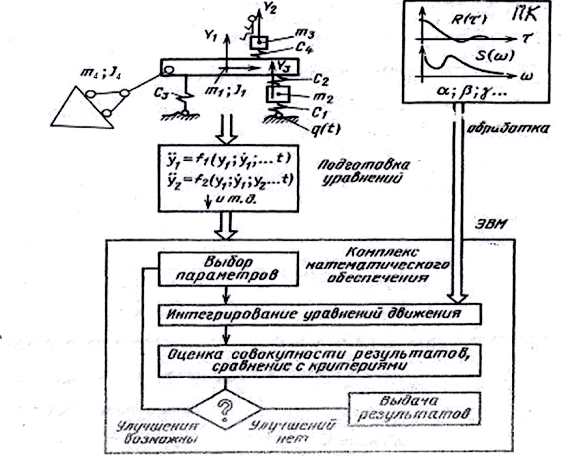

Рис. 2.22. Схема аналитического исследования динамики

землеройно-транспортных машин

Основы тяговой динамики машин

Давая оценку эффекта сцепления движителей машины с основанием, используют значение коэффициента сцепления φсц, через который выражают возможное значение силы тяги по условию сцепления:

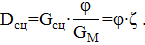

где Gсц -сцепной вес машины, рассматриваемый в виде вертикальной реакции поверхности передвижения, действующей на движители, к которым осуществляется подвод крутящего момента от привода. Его определяют как:

где ξ – коэффициент использования сцепного веса.

Gм - сила тяжести машины

Силу тяги, которую может создать привод машины, на движителе называют силой тяги « по двигателю». Её называют касательной силой тяги и определяют по выражению:

где M - номинальный момент двигателя, r –радиус колеса для колёсных машин или ведущей звёздочки для гусеничных.

Реально реализуемое значение тягового усилия в общем случае является минимальным из двух приведённых выше:

При движении машины в транспортном режиме она преодолевает ряд сопротивлений, направленных вдоль оси её движения, качению

Wf, подъёму трассы Wh, ветровой нагрузке Ww, разгону Wj.

Уравнение равновесия машины вдоль оси её движения называют тяговым балансом и записывают обычно в удельной форме (к силе тяжести машины ):

где знаки «+» соответствуют режиму подъёма и разгона с ускорением j, а знаки «-» - спуска и торможения.

Левая часть этого уравнения, зависящая только от конструктивных параметров машин, получила название:

- динамического фактора машины (Dm), рассчитываемого для скоростных режимов движения, формирующих значимое значениеWw

- сцепного фактора, при малых скоростных режимах, когда Ww ≈ 0; P=Pцс:

Значение динамического и сцепного факторов определяются скоростными режимами движения машины и степенью её загрузки.

В правой части (2.1) представлены характеристики, определяющие режим движения:

- сопротивления качению машины f, зависящее от параметров ходовой части и поверхности движения;

-крутизны трассы i;

-удельное (к ускорению свободного падения g) ускорение разгона (замедление торможению).

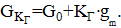

Степень загрузки оценивают коэффициентом использования машины по грузоподъёмности 0 ≤ KГ ≤ 1,0. При грузоподъёмности gmсила тяжести загруженной машины, с коэффициентом KГ составит:

Значение динамического фактора при произвольном KГ:

Трансмиссионные масла (ТМ) используют для смазки узлов механических и гидродинамических и гидрообъемных передач. В зависимости от вязкости υ100º = 6÷10,99 до 25÷41 мм2/с их делят на четыре класса, а по эксплуатационным свойствам, определяемым конструкцией передач и уровнем контактных давлений (от 900 до 3000 МПа и выше), на 5 групп, определяющих их предпочтительные области применения.

Масла различного назначения. Гидравлические масла (рабочие жидкости гидросистем). Вязкость рабочих жидкостей гидропривода составляет 30…40 мм2/с. Они обладают повышенным индексом вязкости благодаря чему эффективно применяются в широком диапазоне температур. В СМ работающих на открытом воздухе в диапазоне температур - 40÷ + 40 ºС используют обычно следующие сорта специальных рабочих жидкостей: МГ – 30 (летние) и ВМГЗ – всесезонные. Режимы эксплуатации гидромашин: кратковременный, длительный, устанавливают с учетом вязкостно-температурных характеристик рабочих жидкостей.

Компрессорные масла применяются для смазки узлов и деталей компрессоров. Требования к ним близки требованиям моторных масел.

Турбинные масла предназначены для смазывания и охлаждения в турбинах, воздуходувках, электрогенераторах. Их вязкость должна обеспечивать образование защитной пленки на поверхностях контактируемых деталей. (ν50ºС =22÷57 мм2/с).

Пластические (консистентные) смазки в виде густых мазей, прилипающих к рабочим поверхностям деталей применяют в тех случаях, когда трудно обеспечить герметизацию узла трения жидкой смазки. Их используют для смазывания открытых шестерен, подшипников, грузоподъемных канатов. В состав пластичных смазок как минимум входят два компонента: масло (дисперсионная среда) и загуститель (дисперсионная фаза). Последняя образует структурный каркас, определяющий свойства смазки.

| Твердые смазочные материалыприменяют в случаях неэффективности жидких и пластичных. Они имеют слоистую структуру и будучи нанесенными на трущиеся детали исключают их непосредственный контакт (исключая при этом эффект заедания), заменяя его контактом через указанные слоистые структуры. |

Триботехническая надежность подшипников

Применительно к подшипникам скольжения применяют разные критерии оценки режимов работы в зависимости от вида реализуемого в них трения.

Для подшипников скольжения сухого и полужидкостного трения основным критерием является тепловой, вызванный взаимодействием цапфы вала и подшипника через микронеровности контактируемых поверхностей. При этом основными видами отказов являются абразивное изнашивание, усталостное разрушение и пластическое деформирование поверхностных слоёв. В качестве оценочного параметра указанного критерия принят комплексный параметр в виде произведения: удельная нагрузка от действия приведенной силы радиального направления (р) на окружную скорость цапфы (V), пропорциональной затратам мощности, расходуемой на трение.

Для жидкостных подшипников скольжения основным условием реализации гидродинамического режима работы является исключение механического взаимодействия поверхностей вала и подшипника при необходимой минимальной толщине масляного клина, за счёт создания соответствующего значения подъёмной силы (Рис.2.21).

Рис. 2.21. Жидкостные подшипники:

а) статический режим ω=0; б) динамический режим ω>ωкр

Естественно, что с уменьшением угловой скорости вращения вала или увеличением удельной нагрузки р минимальная толщина масляного клина hmin уменьшается, приближаясь к критической величине hкр, при которой микронеровности вала и подшипника соприкасаются. Нормальный режим работы характеризуют коэффициентом запаса nэ = hmin/hкр, рациональное значение которого принимают 1,2÷1,5 для шероховатостей вала не выше 2,5 мкм и подшипника не выше 5,0 мкм.

Допустимая область работы гидродинамических подшипников для нормальных температурных режимов лежит в диапазоне,

| Для повышения несущей способности гидродинамических подшипников используют масла с повышенными значениями вязкости, снижают рабочую температуру смазочного материала принудительной циркуляцией смазки и увеличением зазора. |

Основным видом отказа подшипников качения является усталостное выкрашивание беговых дорожек и тел качения, вызванное действием переменных контактных напряжений. Расчёт последних проводят по формулам Герца по значению радиального усилия с учётом неравномерности загрузки всех тел качения.

| Важнейшей эксплуатационной характеристикой подшипников является срок службы (ресурс) – условное время в часах работы в течение которого не менее 90% испытуемых подшипников должна проработать (при заданных условиях нагружения) без появления признаков усталости материала – следов выкрашивания (для Пкачения), а также абразивного изнашивания (для Пскольжения). |

Выбор подшипников качения производят по их расчётной динамической грузоподъёмности:

где R – приведенная к (радиальной) нагрузка, действующая на подшипник, определяемая с учётом их работы в эксплуатационных условиях по специальной методике;

L – расчётный ресурс в млн. оборотов;

q – коэффициент учёта формы тел качения;

q =3 – для шарикоподшипников;

q =3,3 – для роликоподшипников.

При эксплуатации строительной техники следует иметь в виду следующее:

– на усталость материала подшипников значительное влияние оказывает характер действия нагрузки, термическая обработка материала подшипников, класс чистоты обработки поверхностей, наличие и вид смазки, а также размерные отклонения деталей, даже в пределах установленных допусков;

– загрязнение подшипников приводит к быстрому развитию абразивных явлений, значительно снижающих ресурс в сравнении с оценкой его по критерию усталости.

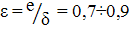

2.3. Динамика и прочность машин

Здесь рассмотрен спектр вопросов механики, обеспечивающий реализацию СМ рабочих и транспортных режимов работы при высокой степени надежности и комфортности.

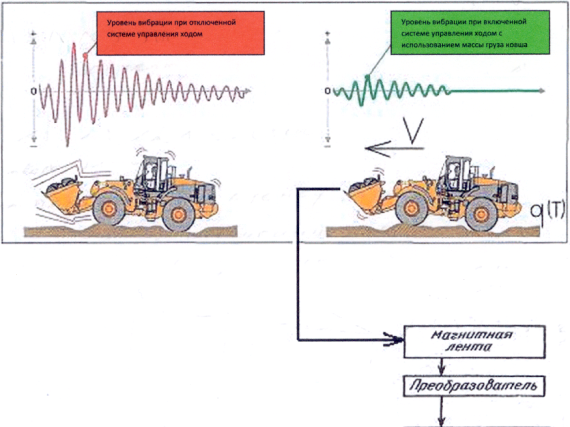

| Основа расчета плавности хода машин включаютоценку перемещений, скоростей и ускорений его основных инерционных элементов с целью сравнения их с нормативными. Для этого разрабатываются физические и математические модели системы «СМ – оператор – поверхность движения» (Рис. 2.22). Повышение плавности хода СМ при ее движении от действия возмущающих факторов (неровностей пути) позволяет осуществить оптимальный выбор характеристик подвески и скоростного режима движения. |

Рис. 2.22. Схема аналитического исследования динамики

землеройно-транспортных машин

Основы тяговой динамики машин

| В приводе передвижения (хода) машин момент, создаваемый на валу двигателя (Мдв), передаётся через трансмиссию машин (iпр, ηпр) на движители, создавая на них тяговое усилие. Его значение определяется не только возможностями привода двигателя и трансмиссии ( включая ходовую часть ), но и коэффициентом сцепления движителей с поверхностью передвижения. |

Давая оценку эффекта сцепления движителей машины с основанием, используют значение коэффициента сцепления φсц, через который выражают возможное значение силы тяги по условию сцепления:

где Gсц -сцепной вес машины, рассматриваемый в виде вертикальной реакции поверхности передвижения, действующей на движители, к которым осуществляется подвод крутящего момента от привода. Его определяют как:

где ξ – коэффициент использования сцепного веса.

Gм - сила тяжести машины

Силу тяги, которую может создать привод машины, на движителе называют силой тяги « по двигателю». Её называют касательной силой тяги и определяют по выражению:

где M - номинальный момент двигателя, r –радиус колеса для колёсных машин или ведущей звёздочки для гусеничных.

Реально реализуемое значение тягового усилия в общем случае является минимальным из двух приведённых выше:

При движении машины в транспортном режиме она преодолевает ряд сопротивлений, направленных вдоль оси её движения, качению

Wf, подъёму трассы Wh, ветровой нагрузке Ww, разгону Wj.

Уравнение равновесия машины вдоль оси её движения называют тяговым балансом и записывают обычно в удельной форме (к силе тяжести машины ):

| | | |

где знаки «+» соответствуют режиму подъёма и разгона с ускорением j, а знаки «-» - спуска и торможения.

Левая часть этого уравнения, зависящая только от конструктивных параметров машин, получила название:

- динамического фактора машины (Dm), рассчитываемого для скоростных режимов движения, формирующих значимое значениеWw

- сцепного фактора, при малых скоростных режимах, когда Ww ≈ 0; P=Pцс:

Значение динамического и сцепного факторов определяются скоростными режимами движения машины и степенью её загрузки.

В правой части (2.1) представлены характеристики, определяющие режим движения:

- сопротивления качению машины f, зависящее от параметров ходовой части и поверхности движения;

-крутизны трассы i;

-удельное (к ускорению свободного падения g) ускорение разгона (замедление торможению).

Степень загрузки оценивают коэффициентом использования машины по грузоподъёмности 0 ≤ KГ ≤ 1,0. При грузоподъёмности gmсила тяжести загруженной машины, с коэффициентом KГ составит:

Значение динамического фактора при произвольном KГ:

| | | |