ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 140

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Получение готового продукта и полупродуктов осуществляется в цехах завода методами экстрактивной ректификации и десорбции. В качестве селективного растворителя (экстрагента) в технологии применяется ацетонитрил.

Экстрактивная ректификация - это физический процесс и при его течении не происходит химических превращений за исключением реакций

термополимеризации некоторых непредельных углеводородов и реакций

гидролиза растворителя. Сущность экстрактивной ректификации заключается в том, что селективный растворитель (экстрагент), добавляемый к разделяемой смеси, образует с компонентами смеси раствор, в котором относительная летучесть компонентов в значительной степени отличается от относительной летучести этих компонентов в отсутствии растворителя. При этом становится возможным разделение компонентов, имеющих близкие температуры кипения.

5.2.Материально-техническое обеспечение производственного объекта, узла отгонки тяжелых углеводородов

Колонна Кт-310 - вертикальный цилиндрический аппарат предназначен для отгонки тяжелых углеводородов поступающих из колонны Кт-456.

Диаметр, мм 2000

Высота, мм 37070

Объем, м3 102

Давление расчетное, МПа 0,6

Давление рабочее, МПа

верха 0,13

куба 0,15

Температура расчетная,°С 100

Температура рабочая, °С

верха 45

куба 65

Количество тарелок, шт 47

Расстояние между тарелками, мм 400

Кипятильник Т-311 - вертикальный цилиндрический аппарат, предназначенный для подогрева кубовой жидкости Кт-310 за счет тепла

Поверхность теплообмена, м3 267

Диаметр, мм 1200

Размеры трубок 25х2х4000

Количество трубок, шт 1155

Давление расчетное, МПа

трубное пространство 0,6

межтрубное пространство 0,6

Температура расчетная, °С

трубное пространство 100

межтрубное пространство 100

Конденсатор Т-312 - четырехходовой аппарат, предназначенный для охлаждения и конденсации дистиллята колонны Кт-310.

Поверхность теплообмена, м3 61

Диаметр, мм 600

Размеры трубок, мм 25х2х3000

Количество трубок, шт 257

Давление расчетное, МПа

трубное пространство 0,6

межтрубное пространство 0,6

Температура расчетная, °С

трубное пространство 100

межтрубное пространство 100

Конденсатор Т-312а - двухходовой аппарат, предназначенный для охлаждения и конденсации дистиллята колонны Кт-310.

Поверхность теплообмена, м3 32

Диаметр, мм 400

Размеры трубок

25х2х3000

Количество трубок, шт 196

Давление расчетное, МПа

трубное пространство 0,6

межтрубное пространство 0,6

Температура расчетная, °С

трубное пространство 100

межтрубное пространство 100

Ёмкость Е-313 - горизонтальный цилиндрический аппарат, предназначенный для сбора дистиллята из колонны Кт-310.

Объём, м3 10

Диаметр аппарата, мм 1600

Длина цилиндрической части, мм 4500

Давление расчётное, МПа 0,6

Температура расчётная, 0С 100

Насос Н-314 - центробежный, герметичный, одноступенчатый, марки ЦГ-8/40-8,4, предназначенный для подачи флегмы из ёмкости Е-313 в колонну Кт-310.

Производительность, м3 /ч 8

Напор, м 40

Мощность, кВт 8,4

Число оборотов, об/мин 2750

Насос Н-315 - центробежный, герметичный, одноступенчатый, марки ЦГ-12/40-4, предназначенный для откачки кубового продукта из колонны Кт-310 в товарный парк.

Производительность, м3 /ч 12

Напор, м 40

Мощность, кВт 4

Число оборотов, об/мин 2750

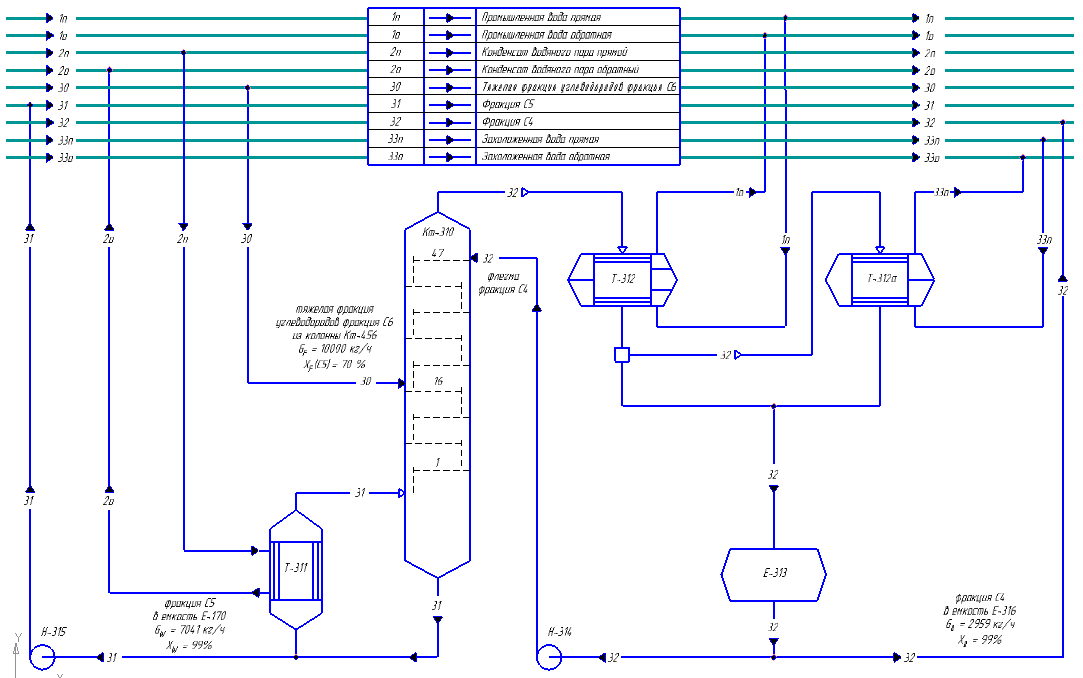

6. Общая схема технологического процесса

Исходная смесь, тяжелая углеводородная фракция, состоящая из фракции легких углеводородов С4 и С5, из колонны Кт-456 подается на 16-ю тарелку ректификационной колонны Кт-310, стекает вниз по тарелкам и направляется в трубное пространство кипятильника Т-311, где нагреваются за счет подачи конденсата водяного пара в межтрубное пространство с температурой 75 °С. Паровой конденсат из кипятильника Т-311 непрерывно отводится на узел сбора парового конденсата. Расход сырья в колонну Кт-310 поддерживается с помощью регулятора расхода с корректировкой по уровню в колонне Кт-456.[2, с. 8-160]

Образовавшие пары после нагрева в кипятильнике Т-311, поднимаются снизу вверх по колонне проходят через слой жидкости на нижней тарелке и контактируют с нисходящим потоком жидкости. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно низкокипящий компонент т.е. фракция С4. Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент т.е. фракция С5. В результате многократного контакта компоненты перераспределяются между фазами, что приводит к практически полному разделению исходной смеси.

Таким образом, пар представляющий собой на выходе из кипятильника Т-311 почти чистый высококипящий компонент по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистой фракции С4.

Режим работы колонны Кт-310

давление верха, МПа 0,13

давление куба, МПа 0,15

температура верха °С 45

температура куба °С65

Рис. 1.1. Технологическая схема узла

С верха колонны Кт-310 пары фракции С4 с температурой 45°С поступают в конденсатор Т-312, где охлаждаются и конденсируются за счет подачи в трубное пространство оборотной промышленной воды с температурой 30 °С. Расход промышленной воды в конденсатор Т-312 поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре после конденсатора Т-312.

Несконденсированные пары фракции С

4 из конденсатора Т-312 поступают в конденсатор Т-312а, в трубное пространство которого подается захоложенная вода. Расход захоложенной воды в конденсатор Т-312а поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре после конденсатора Т-312а.

Сконденсированные пары фракции С4 из конденсаторов Т-312 и Т-312а, по

уровню в аппарате, стекают в емкость Е-313, откуда непрерывно забирается насосом Н-314 и подается в колонну Кт-310 в виде флегмы. Жидкость поступающая на орошение колонны Кт-310 в виде флегмы, представляет собой

почти чистую фракцию С4.

Однако стекая по колонне и взаимодействуя с паром жидкость все более обогащается высококипящим компонентом конденсирующимся из пара. Когда жидкость достигает нижней тарелки она становится практически чистым высококипящим компонентом и поступает в кипятильник Т-311 обогреваемый конденсатом водяного пара.

Избыток дистиллята, фракция С4, направляется в емкость Е-316. Расход дистиллята в колонну Кт-310 поддерживается постоянным с помощью регулятора расхода с корректировкой по температуре в верхней части колонны Кт-310.

Кубовая жидкость, фракция С5, колонны Кт-310 делится на две части. Одна часть направляется на циркуляцию в кипятильник Т-311, а другая, насосом Н-315 откачивается в товарный парк.

5.Проблемные ситуации в обеспечении технологического процесса на

производственном объекте

Первое предложение по возможной модернизации оборудования:

Для максимальной переработки сырья, поддержания крупнотоннажного производства и создания безотходного производства, необходимо ее качественное разделение, как из исходного сырья, так и из отработанного.[2, с. 8-160]

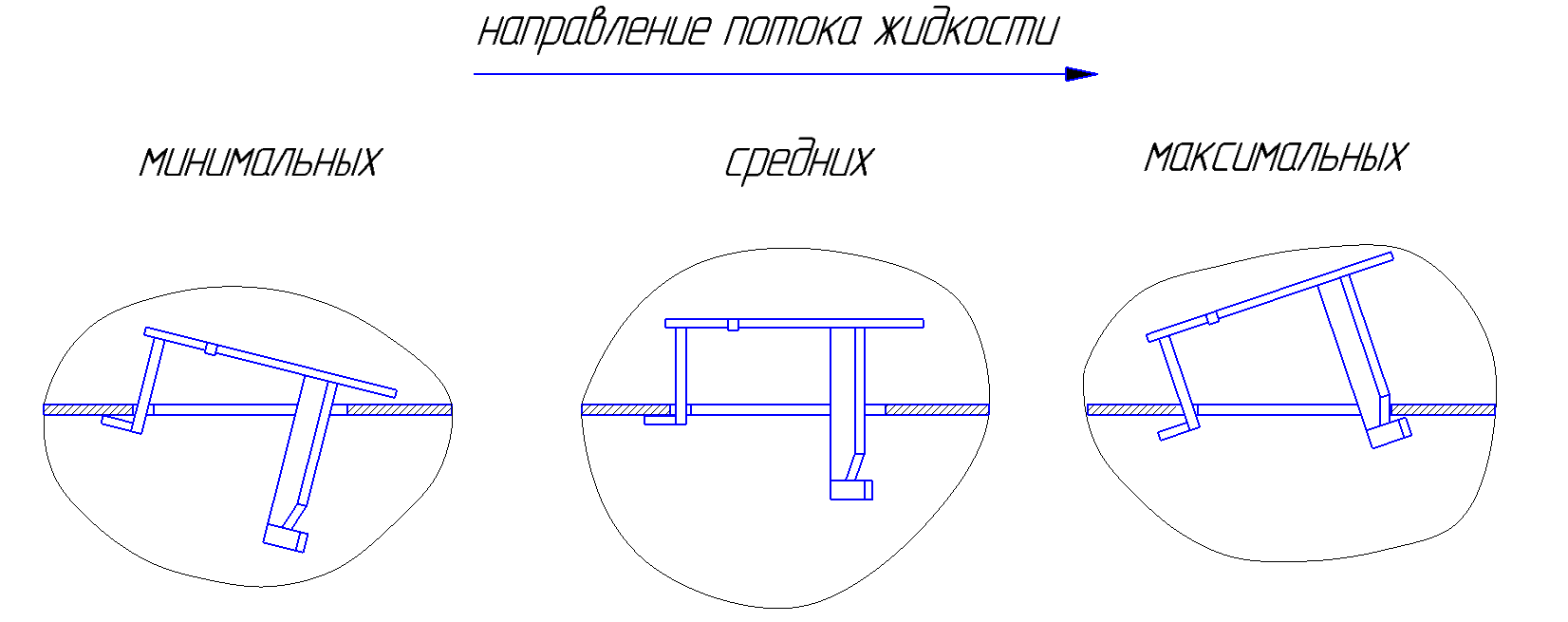

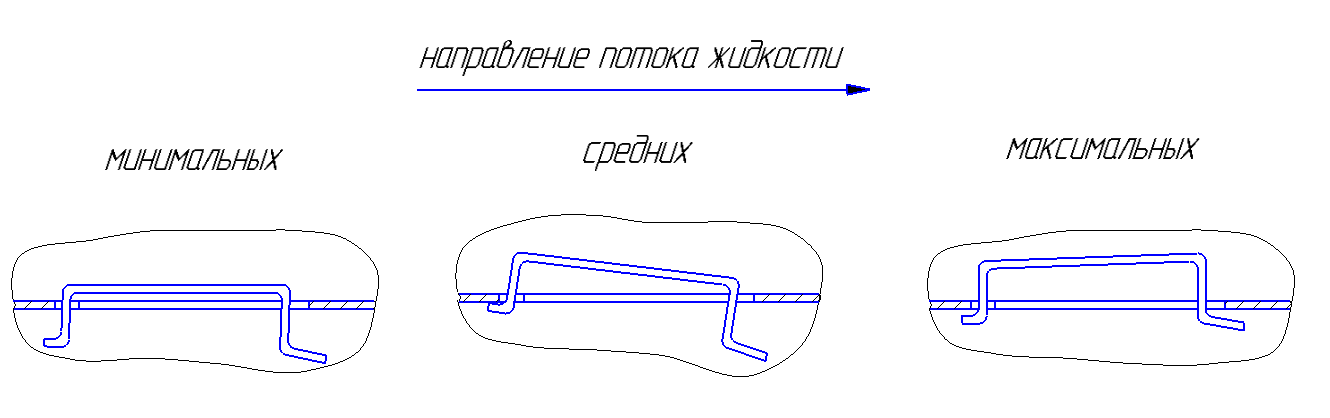

Производительность узла получения фракции С 5 до модернизации, значительно отличается от проектных мощностей, связанных с неправильным выбором режима работы оборудования и подборки его, к данным условиям. В связи с этим планируется произвести замену клапанных круглых тарелок на клапанные трапецеидальные. Заметное увеличение разделительной способности, достигается за счет того, что клапанные трапецеидальные тарелки обладают лучшей технической характеристикой чем клапанные круглые тарелки.

Основные показатели тарелок приведены в таблице 1.1.

Табл. 1.1. Основные показатели тарелок

| Показатели | Клапанные круглые | Клапанные трапецеидальные |

| Эффективность | 0,7 | 0,8 |

| Диапазон устойчивой работы | 3-4 | 4-5 |

| Живое сечение | 2-3 | 4-6 |

| Металлоемкость | 30-50 кг | 40-60 кг |

Как видим из таблицы, клапанные трапецеидальные тарелки, по сравнению с клапанными круглыми, обладают высокой эффективностью, большим диапазоном устойчивой работы, т.е. ограничена провалом при малых нагрузках и уносом при больших нагрузках.

Режим работы тарелок

1. пузырьковый режим - при малых скоростях газа, когда он движется сквозь слой жидкости в виде отдельных пузырьков.

-

пенный режим - с увеличением расхода газа отдельные пузырьки сливаются в сплошную струю, которые затем разрушаются вследствие сопротивления барботажного слоя с образованием большого количества пузырьков. -

струйный режим - при увеличении скорости газа длина газовых струй увеличивается, и они выходят на поверхность барботажного слоя, не разрушаясь и образуя большого количество крупных брызг. Поверхность контакта фаз в условиях такого гидродинамического режима резко снижается.

Рис. 1.2. Эскиз клапанных круглых тарелок и их положение при различных нагрузках по пару

Рис. 1.3. Эскиз клапанных трапецеидальных тарелок и их положение при различных нагрузках по пару

Второе предложение по возможной модернизации оборудования:

При выборе оптимальных условий работы ректификационной установки необходимо учитывать расход тепла и основные параметры теплоносителей - греющего пара и охлаждающей воды, а также требуемые размеры как самой колонны, так и соединенных с ней теплообменных аппаратов. Все эти факторы взаимосвязаны и зависят, в частности, от температуры и агрегатного состояния подаваемой на разделение смеси.

Вопрос о правильном выборе тепловой схемы ректификационной установки решается на основе теплового баланса и имеет существенное экономическое значение, особенно для установок непрерывного действия в многотоннажных производствах.

Исходная смесь может поступать в колонну не только в жидком, но и в

парообразном состоянии или в смеси жидкости и пара.

При прочих равных условиях - заданных составах дистиллята у0 и кубового остатка давлении в колонне - подвод тепла в колонну минимален в случае подачи в нее жидкой исходной смеси, предварительно нагретой до температуры кипения t кип на питающей тарелке.