ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 139

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

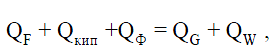

Для ректификационной колонны тепловой баланс без учета потерь тепла выражается уравнением:

где QF - тепло, подаваемое с питанием;Qкип - тепло, подаваемое от испарителя; Qф - тепло, подаваемое с флегмой; QG - тепло, отводимое из колонны с парами; QW - тепло, отводимое из колонны с кубовым остатком.

QG= QD + Q*ф ,

где QD - тепло, отводимое из колонны образующим дистиллят;

Q*ф -тепло, затрачиваемое на образование флегмы.

Таким образом, при заданных составах дистиллята уD и кубового остатка хW на основе теплового баланса должно соблюдаться условие:

где Q**ф - тепло, затрачиваемое на испарение флегмы.

Отсюда следует, что при изменении расхода питания QF, обусловленном повышением или понижением температуры исходной смеси относительно температуры кипения tкип, и при QФ= const будет соответственно уменьшаться или увеличиваться количества тепла, которое требуется подводить в кипятильник. Вместе с тем, в случае когда Qкип= const повышение температуры исходной смеси потребует увеличения QФ, а значит, и количества флегмы, орошающей колонны.

Следовательно, с увеличением доли пара в питании общий расход тепла на ректификацию в колонне, согласно уравнения теплового баланса, возрастает вследствие увеличения QF и QФ.

Однако испарение части или всей исходной смеси перед вводом ее в колонну может оказаться целесообразным и способствовать в определенных

условиях достижению минимума эксплуатационных затрат на ректификационную

установку в целом. Это объясняется тем, чем выше содержание пара в исходной смеси, тем больше поступает с ней тепла и тем ниже тепловая нагрузка на кипятильник, который обогревается водяным паром высокого давления и, следовательно, более дорогим, чем теплоноситель, используемый в подогревателе исходной смеси. В случае же применения в подогревателе и испарителе пара одинаковых параметров из-за меньшего температурного напора в кипятильник поверхность теплообмена последнего потребуется значительно увеличить.

Кроме того, эксплуатационные расходы можно существенно снизить при испарении исходной смеси за счет рекуперации тепла продуктов ректификации, удаляемых из ректификационной установки и использование вторичных ресурсов.

Из рис. 1.1 видно, что в ректификационной установке осуществляется подвод тепла в кипятильник и одновременно отвод тепла в конденсаторах для дистиллята. С этим связано принципиальная возможность рекуперации тепла. Тепло, необходимое для нагрева исходной смеси, может быть получено целиком или частично за счет использования тепла, отнимаемого при охлаждение дистиллята. При этом достигается экономия как нагревающего агента, так и охлаждающего агента. Кроме того, подогрев кубового остатка, проходящего через кипятильник, возможен при использовании в качестве теплоносителя конденсата водяного пара, который непосредственно используется в ректификационных установках.

Поэтому, вносится предложение «энергосберегающая схема» обогрева колонны Кт-310. Оно заключается в замене дорогостоящего энергоносителя - пара, подаваемого в кипятильник Т-311, на более дешёвый - конденсат, который используется в цехе. Тем самым значительно снижается себестоимость выпускаемой продукции.

8.Заключение

Завод по производству дивинила и углеводородного сырья крупный промышленный комплекс, предназначенный для получения бутадиена.

В ходе выпонения индивидуального задания был собран необходимый материал для выполнения курсового проекта по теме « Оборудование узла отгонки тяжелых углеводородов». Были получены первоначальные знания, навыки и умения которые являются базовыми для профиля обечения «Энерго – и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии»

В ходе прохождения производственной практики были выяснены общие задачи предприятия, завода ДБиУВС и роль цеха №1415 в их выполнении, изучена выпускаемая продукция и ее свойства. Выяснена структура объединения ПАО «Нижнекамскнефтехим», завода ДБиУВС, цеха №1415. Изучена организация производства и материально-технического обеспечения вышеуказанных объектов.

Рассмотрена схема технологического процесса отгонки тяжелых углеводородов.

Выяснены проблемные ситуации в обеспечении данного технологического процесса и предложены пути их решения

Поставленные задачи производственной практики выполнены в полном объеме.

9.Список использованных источников

-

Официальный сайт ПАО «Нижнекамскнефтехим» www.nknh.ru -

Каталог продукции предприятий группы компаний «ТАИФ» -

Технологический регламент цеха №1415 -

Основные процессы и аппараты химических технологий. Пособие по проектированию. Под редакцией Ю.И.Дытнерского.М.:Химия,1983.272с -

К.Ф. Павлов, П.Г. Романков, А.А. Носков. Примеры задач по курсу ПАХТ. Учебное пособие для вузов. Под ред.чл.-корр. АН СССР П.Г.Романкова.-10-е изд., перераб. и доп.-Л.:Химия,1987г.560с.

Министерство образования и науки Российской Федерации

Нижнекамский химико-технологический институт (филиал)

федерального государственного бюджетного образовательного учреждения

высшего образования

«Казанский национальный исследовательский технологический университет»

(НХТИ ФГБОУ ВО «КНИТУ»)

ОТЗЫВ

о выполнении программы производственной практики

Студент 3 курса НХТИ К Смоленков Владимир Сергеевич проходил производственную практику на ПАО « Нижнекамскнефтехим», завод ДБиУВС, цех 1415 с 29.06.2021 по 12.07.2021.

По итогам практики составил отчет о ее прохождении. В отчете в полном объеме освещены, изученные при прохождении практики вопросы. Студент вел дневник о выполненной работе согласно программе практики. Считаю, что отчет по производственной практике студента Исмагилова Б.М. заслуживает отличной оценки.

Руководитель практики от предприятия,

организации, учреждения ________________________________________

Подпись ____________________ М.П.